作用

(一)

汽輪機有靜子和轉子兩大部分。在工作時轉子高速旋轉,靜子固定,因此轉子和靜子之間必須保持一定的間隙,不使相互摩擦。蒸汽流過汽輪機各級工作時,壓力、溫度逐級下降,在隔板兩側存在著壓差。當動葉片有反動度時,動葉片前後也存在著壓差。蒸汽除了絕大部分從

導葉、動葉的通道中流過做功外,一小部分會從各種間隙中流過而不做功,成為一種損失,降低了機組的效率。

(二)

葉片汽封

葉片汽封轉子還必須穿出汽缸,支撐在軸承上,此處也必然要留有間隙。對於高壓汽缸兩端和中壓汽缸的前端,汽缸內的蒸汽壓力大於外界大氣壓力,此處將有蒸汽漏出來,降低了機組效率,並造成部分

凝結水損失。

在中壓缸的排氣端和低壓缸的兩端因汽缸內的蒸汽壓力低於外界的大氣壓力,在主軸穿出汽缸的間隙中,將會有空氣漏入汽缸中。由於空氣在凝汽器中不能凝結,從而降低了

真空度,減小了蒸汽做功能力。

(三)

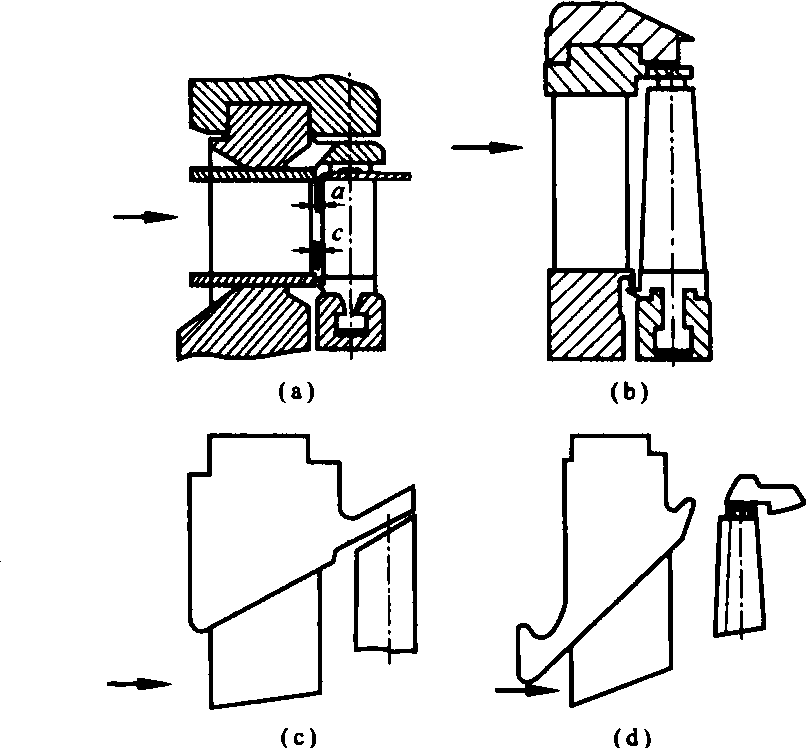

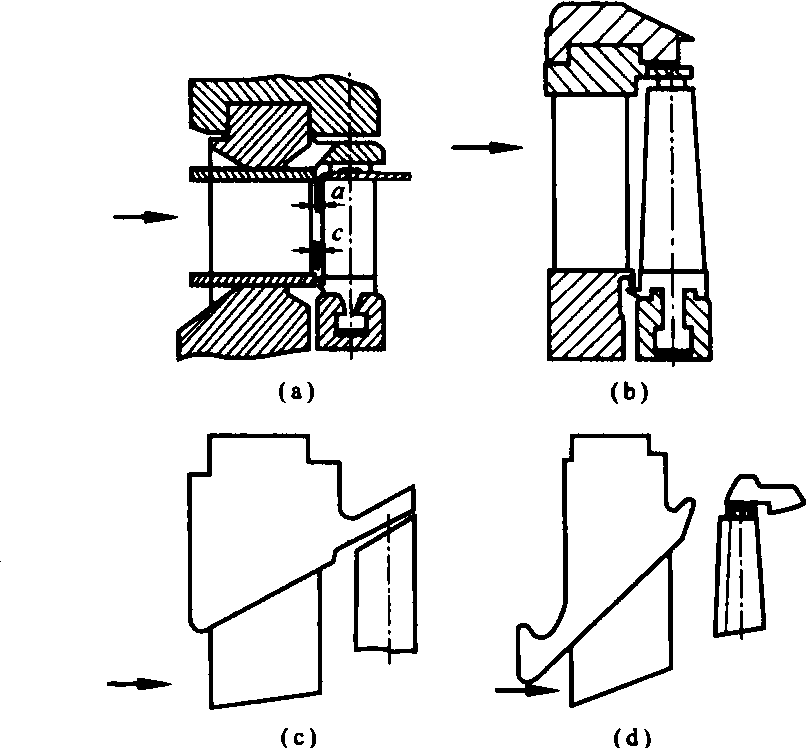

為了減小上述各處間隙中的漏氣,又要保證汽輪機正常安全運行,特設定了各種汽封。這些汽封可分為通流部分汽封、隔板汽封和軸端汽封三大類。就工作原理來講,這三類汽封均屬迷宮式汽封。

注意事項

汽封設計應考慮:

①封汽阻力儘量大,使漏汽在形成蒸汽曲徑通道及膨脹室中能量消耗儘量充分。

②動靜部件之間的徑向間隙儘量小,但不能相互碰磨。還要考慮如一旦碰磨,使其接觸面積儘量小,產生的摩擦熱量儘量少,且加大傳熱熱阻,不使周圍主件受熱變形的結構。

③動靜部件之間的軸向間隙應在汽輪機組起動、停機全過程中,動靜之間軸向不致碰磨,且留有其熱膨脹差及相對機械位移的餘地。

汽封

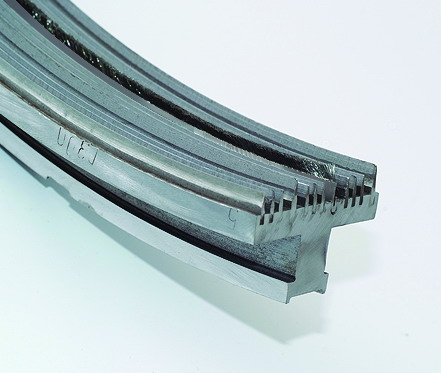

汽封根據上述原則,現代大型汽輪機汽封的成熟結構為:早期使用的整體汽封、鑲片式汽封、無凸肩梳齒式汽封、蜂窩式汽封和可調式汽封。可調式汽封的汽封齒與轉子之間間隙隨著蒸汽壓力增加而減小,直到設計值。當停機時,氣壓降低,由

彈簧力的作用使汽封間隙回到最大值,以防止動靜之間碰磨。

汽封性能對機組的經濟性和可靠性有著重要的影響。為降低漏汽損失,提高機組安全性和經濟性,採用先進汽封技術對原有的傳統汽封進行改造是十分必要的。

分類

汽輪機的汽封根據安裝部位的不同分為葉片汽封、隔板汽封和軸端汽封。

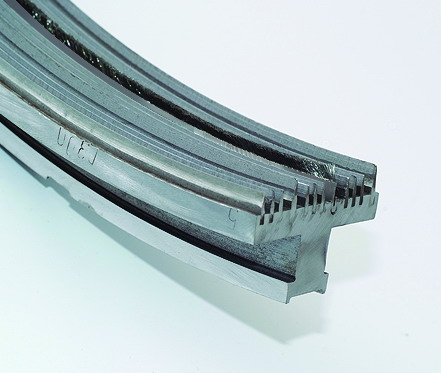

葉片汽封

葉片汽封包括: 動葉片圍帶處和

靜葉片或隔板之間的徑向、軸向汽封以及動葉片根部和靜葉片或隔板之間的徑向、軸向汽封。

汽封

汽封隔板汽封

隔板內圓面或靜葉片環內圓面與轉子或

輪轂外圓面之間用來限制級與級之間的漏汽的汽封。

軸端汽封

在轉子兩端穿過汽缸的部位設定適合不同壓力降的成組汽封,也稱為

軸封。

間隙

徑向間隙

如果粗略選取徑向間隙,可用計算公式δ=0.001d+(0.1~0.2)mm(δ為間隙值),為考慮軸的直徑、汽封的結構及材料、汽封距支持軸承的支持軸承的形式及轉子轉動方向等諸多因素。

設計時可按下列數值選取(中、低壓汽輪機取較小值):軸端汽封和隔板汽封的徑向間隙:鑲嵌片式為0.25~0.70mm(用黃銅或德國銀作汽封片時取較小值);整車式為0.40~0.70mm;薄片式為0.40~0.65mm;樅樹形為0.25~0.50mm。

汽封

汽封當採用圓柱形或橢圓形支持軸承且轉動方向為順時針時,左側徑向間隙應比右側的大0~0.20mm,高壓前汽封及高壓級隔板汽封下部徑向間隙應比兩側的大0.2~0.3mm。圍帶汽封徑向間隙:1.5~2mm。圍帶鉚釘頭與汽封體的徑向間隙:2.5~3.5mm。

軸向間隙

通流部分和汽封軸向間隙值的選取以正常和事故情況下動、靜部分不發生軸向摩擦為原則,這一間隙值可以根據運轉狀態下轉子和汽缸的熱膨脹計算、隔板撓曲計算和汽輪機啟停時最大溫差所引起的脹差估算求出,也可參照汽輪機運行經驗決定。

一般,軸向間隙的布置趨勢由推力軸承往後逐漸增大。目前,為了提高大容量汽輪機的啟停性能,縮短啟停時間,某些製造廠採用了放大通流部分和汽封軸向間隙,保持較小的汽封徑向間隙,葉根部位設定徑向式汽封等設計方案。

葉片汽封

葉片汽封 汽封

汽封 汽封

汽封 汽封

汽封