電漿的工業套用 (industrial applications of plasma) 由放電產生的電漿可以分為兩類,一類是熱電漿或平衡電漿,另一類是冷電漿或非平衡電漿(又稱低氣壓電漿)。

基本介紹

- 中文名:電漿的工業套用

- 外文名:industrial applications of plasma

氣動熱模擬

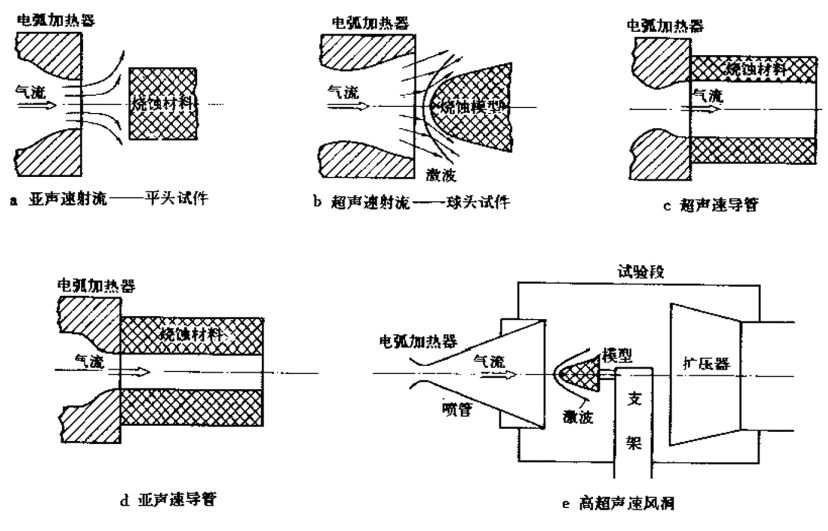

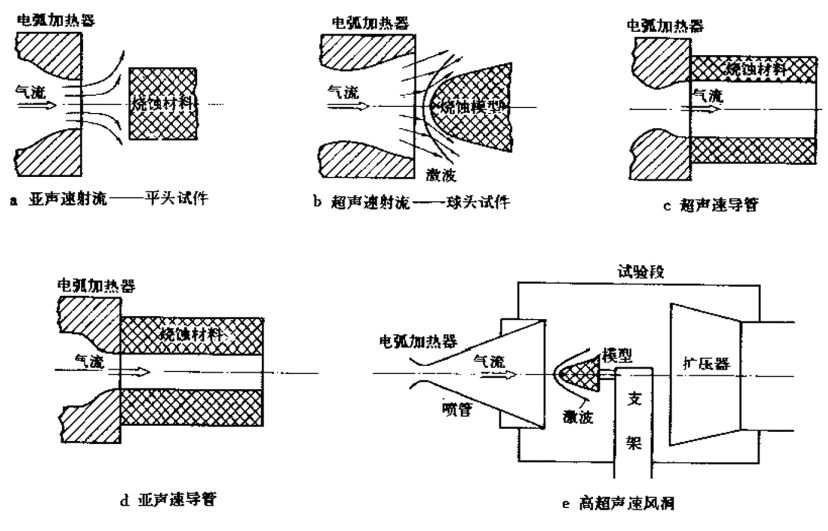

圖1 氣動熱模擬試驗的幾種方式

圖1 氣動熱模擬試驗的幾種方式電漿化工

電漿表面處理

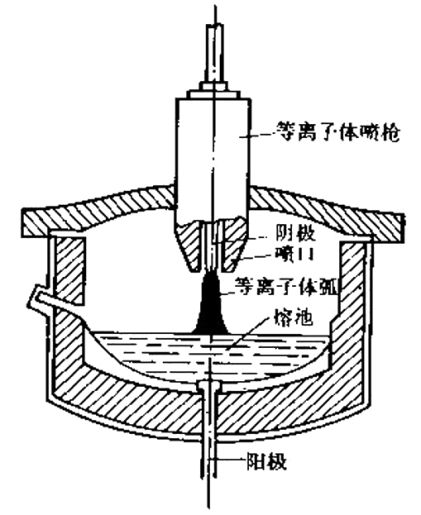

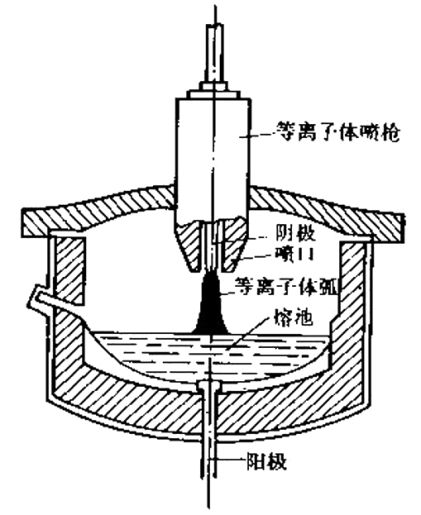

圖2 電漿電弧熔煉爐示意圖

圖2 電漿電弧熔煉爐示意圖電漿冶金

電漿機械加工

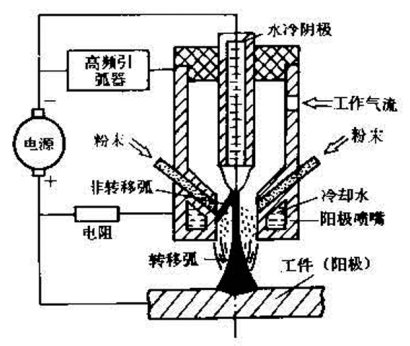

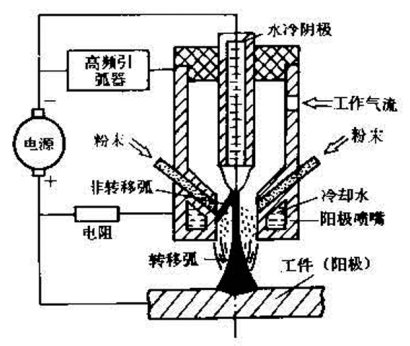

圖3 電漿堆焊原理圖

圖3 電漿堆焊原理圖電漿的工業套用 (industrial applications of plasma) 由放電產生的電漿可以分為兩類,一類是熱電漿或平衡電漿,另一類是冷電漿或非平衡電漿(又稱低氣壓電漿)。

圖1 氣動熱模擬試驗的幾種方式

圖1 氣動熱模擬試驗的幾種方式 圖2 電漿電弧熔煉爐示意圖

圖2 電漿電弧熔煉爐示意圖 圖3 電漿堆焊原理圖

圖3 電漿堆焊原理圖電漿的工業套用 (industrial applications of plasma) 由放電產生的電漿可以分為兩類,一類是熱電漿或平衡電漿,另一類是冷電漿或非平衡電漿(...

本書相關基礎理論、物理概念清楚,對實際套用都附有詳細的描述,適用於材料物理與化學專業的研究生、本科生及對低溫電漿技術感興趣的工程技術人員。...

電漿是由帶正、負電荷的離子和電子,也可能還有一些中性的原子和分子所組成的集合體。在巨觀上一般呈電中性。電漿可以是固態、液態和氣態。電離氣體就是一...

電漿是繼固態、液態、氣態之後的物質第四態,當外加電壓達到擊穿電壓時,氣體分子被電離,產生包括電子、離子、原子和原子團在內的混合體。...

《電漿技術及套用》是2009年國防工業出版社出版的圖書,作者是趙青。...... 《電漿技術及套用》是2009年國防工業出版社出版的圖書,作者是趙青。...

利用電漿獲得高溫熱源的一項技術。在化學工業中,利用等離子技術能實現一系列的反應過程。...

電漿(plasma)又叫做電漿,是由部分電子被剝奪後的原子及原子團被電離後產生的正負離子組成的離子化氣體狀物質,尺度大於德拜長度的巨觀電中性電離氣體,其運動主要...

電漿發生器(plasma generator)用人工方法獲得電漿的裝置。電漿由自然產生的稱為自然電漿(如北極光和閃電),由人工產生的稱為實驗室電漿。實驗室...

《電漿動力學及其在太陽物理中的套用》是2009年叢書名現代太陽物理叢書黃光力ISBN9787030249258出版時間2009-08-01版次1頁數163裝幀精裝開本16開所屬分類圖書>...

等離子處理技術是電漿特殊性質的具體套用:等離子處理系統產生電漿的裝置是在密封容器中設定兩個電極形成電場,用真空泵實現一定的真空度,隨著氣體愈來愈稀薄,...

《低溫電漿化學及其套用》是2001年科學出版社出版日期2001年09月出版的圖書,作者是陳杰瑢。...

電漿火炬(亦稱電漿發生器或電漿加熱系統)就是依據這一原理研製的專門設備。電漿火炬通過電弧來產生高溫氣體,可在氧化、還原或惰性環境下工作,可以為...

《焊接電漿輻射光譜理論及其工業套用基礎》是2013年北京大學出版社出版的圖書,作者是李志勇。...

低溫電漿技術在廢氣處理中的套用隨著工業經濟的發展,石油、製藥、油漆、印刷和塗料等行業產生的揮發性有機廢氣也日漸增多,這些廢氣不僅會在大氣中停留較長的時間...

利用工作氣體電離形成電漿的高溫和電漿中自由電子與正離子複合時釋放的能量進行的電加熱。工作氣體根據使用要求有氮、氫、氬,或氮和氬、氬和氫的混合氣體等...

本書系統、深入地介紹了低溫電漿清潔加工技術在紡織、梁整工業中的套用。全書共分七章,介紹了電漿的基本知識;低溫電漿在紡織纖維前處理、紡織品染色、...

《等離子技術在材料加工中的套用》是2005年機械工業出版社出版的圖書,作者是李德元。...

《低溫電漿大氣污染控制技術及套用》是2016年10月化學工業出版社出版的圖書,作者是梁文俊、李晶欣、竹濤 。...

研究低溫電漿條件下化學反應的化學分支學科。物質一般有固態、液態和氣態三態,電漿卻被認為是物質的第四態。為了使氣體變成電漿,必須使其電離。...

擁有自主智慧財產權的DDBD技術採用雙介質阻擋放電(Double Dielectric Barrier Discharge,簡稱DDBD)形式產生電漿,該技術是派力迪公司與復旦大學共同研發成功的。...

等離子處理器主要套用於印刷包裝行業、電子行業、塑膠行業、家電行業、汽車工業、印刷及噴碼行業,在印刷包裝行業可直接與全自動糊盒機在線上使用。電漿主要用來對覆膜...

等離子清洗機(plasma cleaner)也叫等離子清潔機,或者等離子表面處理儀,是一種全新的高科技技術,利用電漿來達到常規清洗方法無法達到的效果。電漿是物質的一種...

《低溫電漿表面修飾技術在催化劑材料製備中的套用》為2017年冶金工業出版社出版的圖書,作者是寧平,李凱,王馳,孫鑫。...

《液相放電電漿及其套用》是2013年1月科學出版社出版的圖書,作者是孫冰。...... 《液相放電電漿及其套用》是2013年1月科學出版社出版的圖書,作者是孫冰。...

由於大氣壓非平衡電漿射流裝置能夠在開放空間、而不是如傳統放電僅在放電間隙內產生電漿,這個顯著優點對於許多套用,特別是在近幾年來興起的電漿醫學方面...