簡介

電弧爐煉鋼通過石墨電極向電弧煉鋼爐內輸入電能,以電極端部和爐料之間發生的電弧為熱源進行煉鋼的方法。電弧爐以電能為熱源,可調整爐內氣氛,對熔煉含有易氧化元素較多的鋼種極為有利,發明後不久,就用於冶煉合金鋼。並得到較大的發展。隨著電弧爐設備的改進以及冶煉技術的提高,電力工業的發展,電爐鋼的成本不斷降低,現在電爐不但用於生產合金鋼,而且大量用來生產普通碳素鋼,其產量在主要工業國家鋼總產量中的比重,不斷上升。

簡史

電弧爐煉鋼起源可上溯到1853年,法國人皮鬆(Pisson)用兩根水平電極在熔池上方發生電弧間接加熱熔池熔鍊金屬成功。1879 年西門子(K. W. Siemens)改用一根直立電極與金屬熔池直接產生電弧而加熱熔池。1899年,美國有人曾試用兩根直立電極直接加熱熔池的方法,但使用的仍是直流電源,功率不足以熔化廢鋼,未能用於生產。近代電弧爐煉鋼 的雛型是 1907 年美國出現的埃魯(P.L.T.Heroult)式電弧爐—三相交流電弧爐。由於其功率大、工藝靈活、可用廢鋼為原料、產品質量高而贏得市場,隨後推廣到各國。

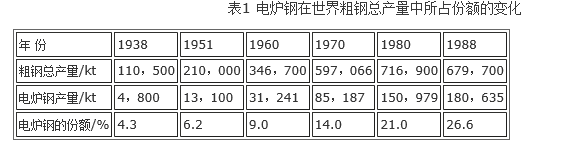

電弧爐煉鋼是生產中、高合金鋼和優質鋼的主要方法。在電能和廢鋼資源多且便宜的工業發達地區,電弧爐生產的普通碳素鋼,已在市場占有日益增大的份額。隨著工業和技術的發展對合金鋼、優質鋼需求量不斷增長,到20世紀80年代末,電弧爐鋼在世界粗鋼年總產量中已占30%左右(見表1)。由於各國資源、技術及社會條件不同,電爐鋼產量偶有起伏,但增長勢頭不變。到20世紀末,世界電弧爐鋼所占比例將達35%。到20世紀80~90年代電弧爐容量多為40~120t,200t電爐亦屬常見,最大的電弧爐容量為400t,然而世界電爐鋼75%的產量出自所謂“小鋼廠”,即年產鋼量為5~25萬t、帶有連鑄機和小型軋機的鋼廠。

基本工藝

電弧爐煉鋼的基本工藝包括扒渣補爐、裝入金屬爐料、送電、熔化、氧化、還原精煉和出鋼。按照所冶煉鋼種特點的不同,可有不同的操作方法,傳統的工藝主要是具有熔化、氧化、還原三個期的操作,還原期採用擴散脫氧和沉澱脫氧,需造白渣或電石渣,每爐冶煉要3~4h,電耗高達600~700kWh/t。隨著技術的不斷發展,電弧爐煉鋼工藝也發生了很大變化,熔化期採用輔助能源加速熔化,如噴吹油—氧、天然氣—氧或煤粉—氧,每爐熔化時間縮短了15~20min,電耗可減少50~60kWh/t;氧化期採取提前脫磷、強化用氧、噴粉造泡沫渣、快速升溫等措施,可使氧化脫碳量從傳統工藝的0.3%降低到0.1%~0.15%,從而氧化期可縮短時間50%以上。還原期則將傳統工藝中的擴散脫氧為主改為沉澱脫氧為主,擴散脫氧為輔,不僅能達到預期的精煉效果,鋼質量有保證且縮短還原時間60%以上。工藝的改進在鋼水質量得到保證的同時,生產率亦隨之提高20%左右,電耗降低10%~15%,電極消耗降低8%左右,取得可觀的經濟效益。

操作方法

有鹼性操作法和酸性操作法之分。鹼性操作法 以鹼性耐火材料作爐襯,冶煉過程造鹼性渣,其特點是可脫除原料中的硫和磷,使成品鋼中硫、磷含量達(100~10)×10-4%以下。這種操作工藝對廢鋼中硫、磷含量原則上無限制,但從爐子生產率及鋼成本考慮,硫、磷含量應不高於0.05%;易沉於爐底的金屬雜質鉛、鋅、錫等和不易氧化除去的鎳、銅、鋅等均應儘量避免。所用鐵合金、造渣劑、煉鋼生鐵等原材料要求有效成分高且乾燥。鹼性操作在裝料期、熔化期以後進入精煉期,精煉期又分氧化和還原兩個精煉階段,根據精煉期是分別造氧化渣和還原渣來進行氧化精煉和還原精煉,抑或只造一次渣而兼顧兩種精煉需要,鹼性操作又分雙渣法和單渣法。

鹼性操作

(1)雙渣法。適用於爐料含磷高、氧化脫磷任務大的冶煉。爐料熔化後先造高鹼度(CaO50%~60%,CaO/SiO2=2~4)、高氧化性(FeO15%~20%)的渣,脫磷的同時脫碳、去氣並升溫至還原精煉所需的溫度。氧化精煉達到要求後,扒淨氧化渣,再造高鹼度還原渣去硫、脫氧。還原渣有兩種:白渣和電石渣。前者含CaO60%、SiO215%~20%、FeO1%,呈白色,冷卻後易粉化,適用於冶煉含碳0.35%以下的鋼種;後者除FeO較低(0.5%)外,還含CaC22%~4%,故名電石渣,其還原性更強,適用於冶煉高碳鋼件。

(2)單渣法。只造一次渣,通過對渣成分的調整來滿足兩種精煉的要求。此法只適用爐料含磷低,脫磷任務輕的冶煉,由於脫磷後渣中含磷低,可不換渣而直接脫碳、升溫轉入還原精煉。有些高合金廢鋼的返回冶煉,為避免合金元素氧化損失,也可不作氧化而只做還原精煉。對一些還原精煉沒有高要求的普碳鋼,亦可只作氧化精煉,當成分合格、升溫後即可出鋼,二者均屬單渣法。

酸性操作法

電弧爐以酸性耐火材料為爐襯,冶煉過程造SiO2飽和的酸性渣。該渣不具有脫硫、脫磷的能力,要求廢鋼含硫、磷在所煉鋼種規格以下。因此類廢鋼來源少、價格高,限制了酸性操作的發展。酸性操作特點是:爐渣導電率低、升溫快、電效率高。酸性渣和爐襯中的SiO2在煉鋼溫度下活性高,極易被爐料中的碳、鋁、鈦、鋯等還原。還原期主要依靠渣中SiO2還原來脫氧,稱為矽還原脫氧。酸性法煉鋼周期比鹼性法短,多用於鑄鋼車間。

發展前景

電弧爐煉鋼是在與氧氣轉爐煉鋼並立且競爭中取得其地位的。20世紀80年代初,氧氣轉爐已能煉出電弧爐能煉的多數鋼種,但它消耗的廢鋼量卻不高於廢鋼產量的30%,其餘的均為煉鋼電弧爐耗用,隨著世界總體工業化程度的提高,必然伴以廢鋼資源增加,再加上核電的普及,使電弧爐煉鋼具有長遠發展的物質保證。電弧爐煉鋼技術發展的重點則隨各國電弧爐煉鋼發展程度不同而異,總的方向是:繼續推廣高功率電弧爐和超高功率電弧爐,擴大爐容,提高生產率;採用水冷爐壁、水冷爐頂,減少爐襯費用;繼續發展爐外精煉,使電弧爐的功能變成單純的熔化廢鋼,從而充分利用變壓器功率;發展鐵礦石直接還原技術,以其產品代替廢鋼,擴大金屬料來源,全直接還原料冶煉可採用連續裝料而無須啟、閉爐頂,以節省電能;開發新的電爐鋼種以及在配料、供電、操作、爐前分析等方面採用電腦自動控制等技術。