錐形齒輪也稱為傘齒輪,錐齒輪。用於相交軸間的傳動。與柱形齒輪相比,能夠改變傳動方向。單級傳動比可到6,最大到8。

基本介紹

- 中文名:錐形齒輪

- 外文名:Bevel

- 別名:傘齒輪、錐齒輪

- 傳動效率:一般為0.94-0.98

- 特點:能夠改變傳動方向

基本簡介

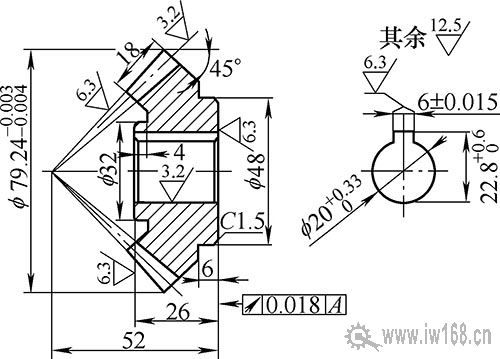

錐齒輪的加工

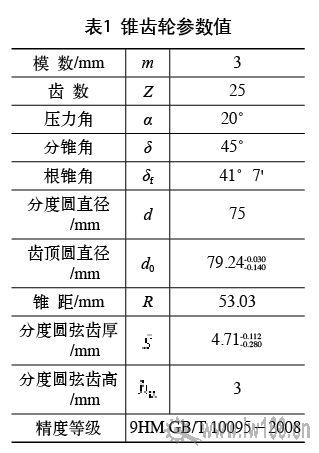

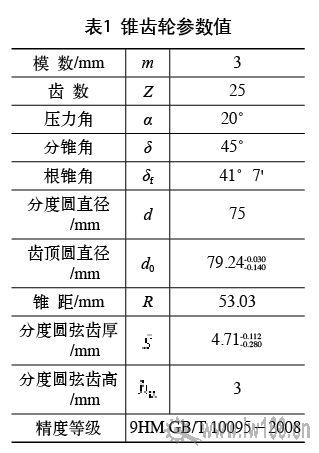

參數

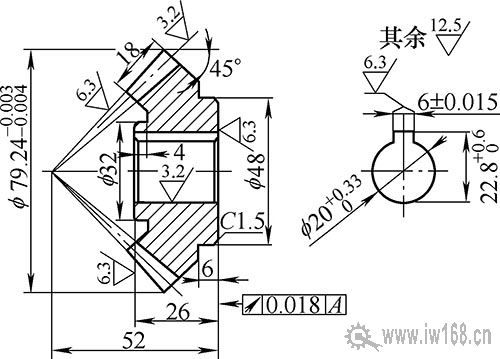

加工方法和步驟

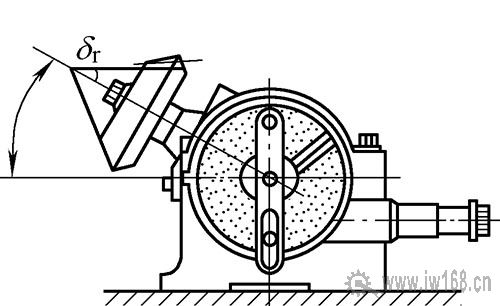

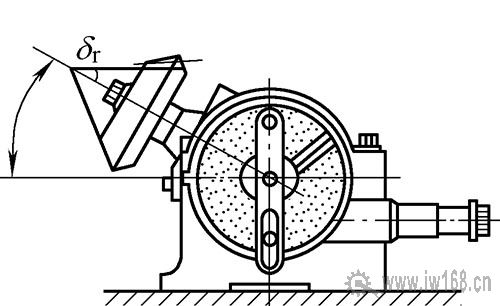

錐齒輪偏銑原理和方法

原理

方法

錐形齒輪也稱為傘齒輪,錐齒輪。用於相交軸間的傳動。與柱形齒輪相比,能夠改變傳動方向。單級傳動比可到6,最大到8。

錐形齒輪也稱為傘齒輪,錐齒輪。用於相交軸間的傳動。與柱形齒輪相比,能夠改變傳動方向。單級傳動比可到6,最大到8。...

錐齒輪用來傳遞兩相交軸之間的運動和動力,在一般機械中,錐齒輪兩軸之間的交角等於90°(但也可以不等於90°)。與圓柱齒輪類似,錐齒輪有分度圓錐、齒頂圓錐、齒根...

圓錐齒輪是在相交的兩軸之間傳遞運動的圓錐形齒輪。按其齒線形狀和方向可分為直齒錐齒輪、斜齒錐齒輪,零度錐齒輪及曲線齒錐齒輪等。圓錐齒輪齒數為Z1=13~30,...

曲齒圓錐齒輪又稱格里森制錐齒輪、圓錐圓弧齒齒輪。是指輪齒的齒面與分度圓錐面的交線(即齒線)成一圓弧的圓錐齒輪。...

圓錐圓弧齒齒輪又稱格里森制錐齒輪、曲齒圓錐齒輪。是指輪齒的齒面與分度圓錐面的交線(即齒線)成一圓弧的圓錐齒輪。...

曲齒圓錐齒輪又稱格里森制錐齒輪、圓錐圓弧齒齒輪。是指輪齒的齒面與分度圓錐面的交線(即齒線)成一圓弧的圓錐齒輪。...

圓錐齒輪是指帶有螺旋角的錐齒輪,或者可以理解成斜齒的錐齒輪,但是圓錐齒輪的各點螺旋角都不同,也有零度螺旋錐齒輪;...

錐齒輪傳動由一對錐齒輪組成的相交軸間的齒輪傳動,又稱傘齒輪傳動。...... 對頂點重合的圓錐摩擦輪組成並作純滾動的摩擦輪傳動相同,其摩擦錐即相當於圓錐齒輪傳動...

斜齒錐齒輪是指產形冠輪上的齒線是不通過錐頂的直線的錐齒輪,有正交斜齒錐齒輪與弧齒錐齒輪。...

圓錐延伸外擺線齒輪又稱奧里康制螺旋圓錐齒輪。是指輪齒的齒面與分度圓錐面的交線(即齒線)為延伸外擺線一段的曲齒圓錐齒輪。...

背錐是圓錐齒輪中的一個名稱。是圓錐齒輪展開成平面圖時側面。由於圓錐齒輪大端球面漸開線無法展成平面曲線研究,給圓錐齒輪的設計和製造帶來很多困難,故工程套用中...

直齒是齒輪的一種分類方式,(Spur Gear)。按照一對齒輪軸線的相對位置和齒向(兩周是否平行)分為平面齒輪轉動和空間齒輪轉動;按照齒輪的工作條件不同可分為開式...

齒輪是指輪緣上有齒輪連續嚙合傳遞運動和動力的機械元件。齒輪在傳動中的套用很早就出現了。19世紀末,展成切齒法的原理及利用此原理切齒的專用工具機與刀具的相繼出現...

分度圓錐角(簡稱分錐角)是錐齒輪軸線與分錐母線之間的夾角。...... 高變位是指圓錐齒輪在變位後齒頂高和齒根高不再和規定的標準基準齒輪相符(如圖4)。 圖4 ...

普通齒輪式差速器(common bevel gear differential) 將轉矩平均分配給左、右輪的差速器。按輸出轉矩特點,又可分做對稱式圓錐行星齒輪差速器和不對稱圓錐行星齒輪差速器...

齒輪舌貝殼殼型為圓錐形。 顆粒狀或網狀雕刻,殼緣不呈稜狀突起,殼口內無一順著螺軸生長的溝。殼呈圓錐狀,體層略微膨脹,殼質厚。殼表縫線上具齒輪狀的突起...

錐形拌合機是一種帶有葉片的軸在錐形桶中旋轉,將多種原料進行攪拌混合,使之成為一種混合物或適宜稠度的機器。主是用於攪拌水泥、沙石、各類乾粉砂漿等建築材料。....

DBY160硬齒面圓錐齒輪是用於減速裝置上使用的配件,有兩種旋向,四種裝配形式。...... DBY160硬齒面圓錐齒輪是用於減速裝置上使用的配件,有兩種旋向,四種裝配形式。...

螺旋錐齒輪減速機主變速齒輪採用格里森準雙曲線齒制,硬齒面,承載能力大,噪音低,壽命長,效率高。...

錐齒輪差動器是一種無齒輪鎖止式差動器包括離合器殼體,該離合器殼體包括V形插口,該插口與一橫釘相配合而使一超速從動軸與一差動驅動軸脫離,其特徵在於,形成V...

DCY圓錐圓柱齒輪減速機,用於輸入軸與輸出軸呈垂直方向布置的傳動裝置,包括:DCY160,DCY180,DCY200,DCY224,DCY250,DCY280,DCY315,DCY355,DCY400,DCY450,DCY500,...

YK系列圓錐—圓柱齒輪減速機採用模組化設計,齒輪副採用優質高強度低碳合金鋼,可廣泛用於冶金、礦山、運輸、起重、水泥、食品、塑膠、建築、化工、紡織、輕工、工程...