介紹

迴轉窯直接還原是在950~1100℃進行的固相碳還原反應,窯內料層薄,有相當大的自由空間,氣流能不受阻礙的自由逸出,窯尾溫度較高,有利於含鐵多元共生礦實現選擇性還原和氣化溫度低的元素和氧化物以氣態排出,然後加以回收,實現資源綜合利用。由於還原溫度較低,礦石中的脈石都保留在產品里,未能充分滲碳。由於還原失氧形成大量微氣孔,產品的微觀類似海綿,故也稱海綿鐵。

高爐煉鐵法有久遠歷史,已發展成高效、節能的冶金方法,是生產鐵的基本方法,但它有一定局限性。隨著人類對鋼鐵需求的增長和技術進步,早在18世紀又提出開發直接還原技術的想法,直到20世紀初才出現了工業化生產。20世紀60年代後,由於石油和天然氣的大量開發,為鋼鐵工業提供了豐富和廉價的新能源;選礦技術進步,為直接還原生產提供了優質精礦原料;電力工業開發,電爐技術和能力的迅速發展,導致優質廢鋼供應緊張;而高新技術發展需要大量優質鋼和純淨鋼,這又需要純淨的優質煉鋼爐料。總之,諸方面均為直接還原的開發開創了有利條件。70年代起,直接還原技術,工業規模,實際產量都取得重大進步和穩步發展。1975年世界直接還原煉鐵的生產能力為436萬t,實際產量為281萬t,占生鐵產量的0.6%,到1995年分別躍增到4460萬t,3075萬t和5.7%。至今氣基直接還原煉鐵法的生產能力和實際產量都占主導地位,約占總生產能力和總產量的90%,其中以米德萊克斯Midrex法和希爾(HYL)法占絕對優勢。煤基直接還原法僅占10%左右,其中主要為迴轉窯直接還原法。迴轉窯直接還原法開發於50~60年代。60年代末發展較快,世界各地建設了一批工業生產窯,但由於工藝不夠成熟,技術和裝備上遇到一系列困難。如入窯料粉化嚴重,頻繁出現窯襯粘結,無法實現正常運行,一度限制了該工藝發展。70年代中,重視對原料、燃料的性能研究,開發和改進送煤、送風技術,改革操作工藝,完善和提高設備,開發廢熱回收技術,保證了窯的正常操作,使生產率提高,能耗大幅度下降;同時,加強生產過程監測和自動化管理,促使迴轉窯直接還原技術步入成熟;此外70年代能源危機,天然氣價格大幅度上漲,天然氣又是重要化工原料,資源有限等,由此也促進了迴轉窯直接還原法的發展。1980~1995年期間,生產能力從216.2萬t增加到365.5萬t,直接還原鐵產量從37萬t增長到246萬t。印度生產能力達151萬t,南非為108萬t。

簡史

1907年瓊斯(J.T.Jones)最早提出迴轉窯直接還原法。在迴轉窯卸料端設煤氣發生爐,熱煤氣從卸料端入窯,在距窯加料端1/3窯長處導入空氣,與熱煤氣燃燒形成氧化加熱帶。鐵礦石和還原煤從加料端加入,被高溫廢氣乾燥、預熱、氧化去硫,隨窯體轉動鐵礦石向卸料端前移,同時被熱煤氣和還原煤還原,然後從卸料端排出。後來改進為兩台窯作業,一台氧化加熱,另一台窯內鐵礦石被油或煤粉不完全燃燒產生的還原氣所還原,但因這樣作業不經濟,1912年停產。1926年鮑肯德(Bourcond)、斯奈德(Snyder)在實驗室進行了用發生爐煤氣的迴轉窯直接還原實驗成功。同年還出現了用迴轉窯進行還原、增碳、得到熔融鐵水的巴塞特(Basset)法。1930年克虜伯(krupp)公司開發了克虜伯-雷恩(krupp-Renn)法,用低質煤作燃料和還原劑,在迴轉窯內將低品位高矽鐵礦石還原,實現渣鐵分離,鐵聚合成細顆粒被夾裹在半液態的黏稠渣中,經水淬、破碎、磁選分離出鐵粒。到50年代發展到生產能力200萬t,後因自身缺陷相繼停產。1960年克虜伯公司在此基礎上開發了以煤作還原劑的固相還原生產直接還原鐵的krupp-CODIR法。1970年在南非鄧斯沃特(Dunswart)建設了年產15萬t的生產裝置,1974年投產。1920~1930年美國共和鋼鐵公司(Republicsteel)和國際鋁公司(National lead)開發了用迴轉窯從低品位鐵礦石中還原富集鐵的RN法;1960年加拿大鋼鐵公司和德國魯奇(Lurgi)公司開發了生產高品位海綿鐵的SL法,取長補短,1969年合併為SL-RN法。現已成為迴轉窯直接還原法的主導工藝,其生產能力和產量分別占煤基直接還原煉鐵法的90%和75%。1976年美國阿瑟·G·麥基直接還原鐵公司引入澳大利亞西方鈦公司用迴轉窯還原鈦鐵礦生產金紅石的方法,在美國田納西州羅克伍德(Roekwood)建成50000t/a的示範裝置,完成了多種煤和鐵礦石的試驗,1981年取得DRC法技術許可證,後與英國戴維公司合併為戴維-麥基(Davy-Mckee)公司,並為南非斯考金屬公司(Scaw Metal Ltd.)建設了年產75000t的生產裝置1983年投產,8天后全面達到設計指標,連續作業18個月。1960年美國阿里斯-恰爾默斯公司(Al-lis-chalmos)開發了雙層結構窯的ACCAR法,1965年發展成可控氣氛迴轉窯直接還原法,可用煤與油或天然氣為燃料。1969年建成中間試驗裝置。通過用不同燃料和鐵礦石進行生產試驗得出了生產指標和設計參數。同時進行了改造φ3.5×50m的SL-RN窯的生產試運行,證明該工藝可使用多種燃料,有效控制窯內溫度和氣氛,產品的金屬化和含碳量可控,生產率高。1983 年 為 印 度 奧 里 薩(Oressa)海綿鐵公司建設的年產直接還原鐵的ACCAR窯投產,採用全煤作業。

迴轉窯直接還原工藝不僅用於生產直接還原鐵,由於它具有作業溫度較低,料層薄,物料連續翻滾運動,料層內氣體易於排出等特性,還被廣泛用於多金屬共生礦和含鐵粉塵、尾礦等的綜合利用。1963 年 日 本 川 崎 公 司(Kawasaki)根據krupp-Renn法實踐建設了處理高爐和轉爐粉塵的φ1.3×25m迴轉窯;1968~1977年分別在千葉廠和水島廠建設了年產4萬t和18萬t還原鐵的工業裝置3套,以焦粉作還原劑,稱川崎法(見川崎熔融還原法);1971年日本住友金屬公司(Sumito-mo metal Co.)開發了用鋼鐵廠粉塵生產低品位海綿塊用作高爐精料和同時回收鋅的住友粉塵法(Sumito-mo dust reduction),1975年在和歌山廠建成年產16萬t的工業裝置,後與久保田公司合作開發了SPM法,在鹿島廠建成月產1.8萬t的工業裝置,此外krupp公司也開發了Recyc法處理粉塵,一方面可脫除多種易揮發元素,另一方面為高爐提供優質爐料。此外南非海維爾德鋼釩公司(Highveld steel & vanadiumCo.)1969年採用迴轉窯直接還原-礦熱電爐煉鐵工藝實現了釩鈦磁鐵礦同時回收鐵和釩的綜合利用,年產熱還原料260萬t,是世界最大釩生產基地。1981年紐西蘭也採用此工藝建成年產90萬t還原料生產廠;希臘拉爾科公司用Krupp法處理貧鎳礦(紅土礦)生產含Ni17%~25%的鎳鐵或金屬鎳。

工藝特徵

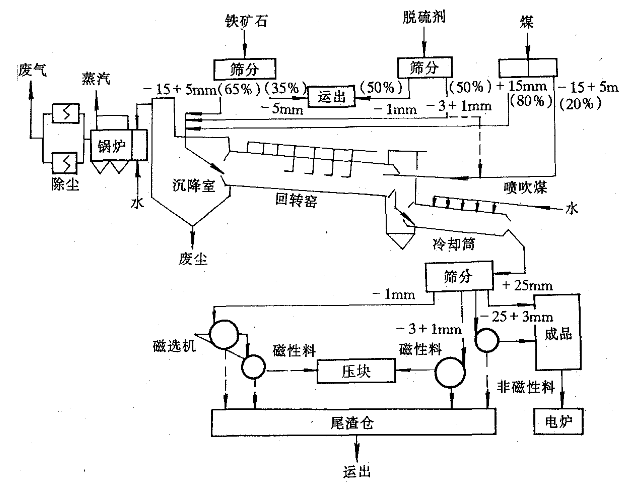

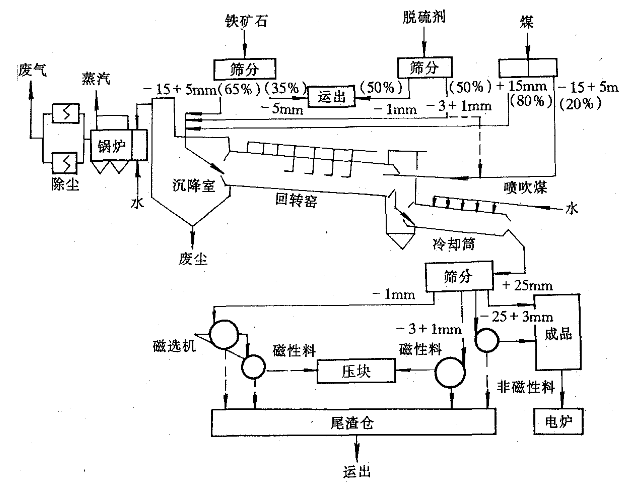

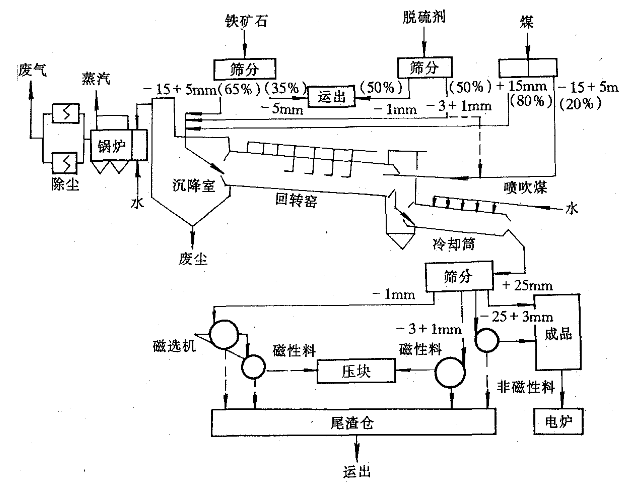

迴轉窯法工藝流程如圖1示。迴轉窯是與水平稍呈傾斜放置在幾組支撐托輪上、內襯耐火材料可連續旋轉的筒形高溫反應器。作業時,將一定粒度的鐵礦石(塊礦、球團礦)、部分還原煤(包括返回炭)和脫硫劑按比例連續從窯加料端(尾端)加入,隨著窯體轉動(0.5~1.2r/min),物料受摩擦力被帶起一定高度並因重力作用翻滾落下,同時向窯排料端(低端)前移一小距離。在窯排料端還設有還原煤噴送裝置,靠高壓空氣將適宜粒度的還原煤送入窯內,調節噴送空氣量能有效地控制噴入距離和分布。窯內物料加熱和反應迴轉窯直接還原工藝流程舉例熱由排料端和沿窯長裝設的伸入窯內的供風管送入空氣(一次風和二次風),燃燒窯內還原煤釋放的揮發分、還原反應生成的CO和碳提供。如熱量不足,可在窯頭增設煤粉燒嘴補充。物料在前移過程中逐漸被逆向的熱氣流加熱,完成乾燥、預熱、碳酸鹽分解、脫硫、鐵氧化物(或其他元素)還原和滲碳反應等。調節各風管供風量、煤粉和還原煤數量、粒度和分布,可靈活的控制窯內溫度和分布。使入窯鐵礦石在窯內停留8~10小時和950~1100℃下轉變成海綿鐵。有些迴轉窯為擴大高溫還原帶長度,在預熱段安有埋入燒嘴,空氣送入料層燃燒窯尾還原煤釋放的揮發分,提高預熱段溫度。從排料端排出的高溫料通過溜槽落入冷卻筒。靠筒外噴水(或內、外同時噴水)將料冷卻到120℃以下。為改善物料運動強化冷卻,筒內裝有揚料板。在迴轉窯卸料端及冷卻筒兩端安裝有密封裝置,生產時維持微正壓,防止空氣吸入發生再氧化。冷卻後的物料經篩分分級、磁選分離得出磁性顆粒料(直接還原鐵)、磁性粉料、非磁性顆粒料和非磁性粉。磁性粉料拌加黏結劑後壓成塊,與直接還原鐵一起供電爐煉鋼。非磁性顆粒料含較高固定碳,可作還原劑重新利用。因迴轉窯還原溫度較高(950~1100℃),產品比較安定,通常不需鈍化處理。迴轉窯直接還原鐵含碳低(0.05%~0.3%),S、P均<0.03%、金屬化率按要求控制在88%~93%。

圖1 迴轉窯法工藝流程

圖1 迴轉窯法工藝流程當使用細精礦為原料時,可採用細精礦造球,鋪放在與迴轉窯加料端相連的鏈箅機箅床上,利用迴轉窯排出的高溫廢氣將球團乾燥、預熱和固結,到一定強度後從鏈箅機卸料端卸下進入迴轉窯繼續還原作業。用一套裝置完成從精礦粉生產金屬化球團過程。稱迴轉窯一步法省去細精礦生產氧化球團環節,簡化生產工藝、減少建設投資、節省能源、生產費用降低。

工藝原理

隨著窯體連續旋轉,入窯物料因摩擦力被帶起,超過物料運動角後,在重力作用下從堆尖滾落到底腳。因窯體傾斜,物料穩定的料流分布。物料偏析對窯內還原過程和還原煤的利用極為不利。

迴轉窯直接還原工藝所需熱量主要由窯頭及窯中供入空氣燃燒還原煤釋放的揮發分、碳素和還原生成的CO提供。調節供風和改進布置可有效的改變供給熱量和溫度分布。如果尚不滿足工藝要求,還可在窯頭設定燃料燒嘴供熱。應注意到,為維持窯內高溫還原區還原氣氛,燃燒過程應控制在不完全燃燒下進行,以防止還原料的再氧化。

迴轉窯內物料的加熱是熱氣流以輻射和對流傳熱方式將熱量傳給物料和窯襯,被加熱的窯襯又以輻射和傳導熱交換方式轉交給物料。迴轉窯作業時必須把物料加熱到一定溫度(約800℃)才開始鐵氧化物還原。窯內預熱段溫度低(<900℃),輻射熱交換強度小,而氣流與入窯物料溫差大,對流傳熱量較大,爐襯傳給物料的熱量也較少。但由於預熱段僅存Fe2O3和Fe3O4還原成FeO,熱效應很小,甚至可忽略不計。因此雖熱變換綜合強度不大,但物料仍能快速升溫。當進入高溫還原段時,爐氣溫度高,輻射熱交換強度明顯加大,因物料與氣流間溫差變小,以對流和傳導傳熱量相對減小,總傳熱量大幅度增大,但由料層內鐵(與其他元素)氧化物還原和碳的氣化反應激烈進行,吸收熱量劇增,因此還原段溫度升高緩慢。

提高窯內作業溫度可有效地促進鐵氧化物還原反應進行。但窯內最高作業溫度的選定必須考慮到原料軟化溫度和還原煤灰分的軟熔特性。為保證迴轉窯的安全運行,通常最高作業溫度應低於原料軟化溫度或灰分軟化溫度100~150℃。由於迴轉窯內物料受熱面小,窯內物料與熱氣流間傳熱慢,預熱段很長,一般占40%以上,已成為迴轉窯作業的障礙。因此在允許的溫度下,擴大高溫還原段長度有利於窯內還原進程,是提高窯生產率的有效措施。為此直接還原迴轉窯都採用了窯中供風(也有供燃料)手段,藉助於改變供入風量(或燃料)調整窯內可燃物的燃燒,使窯內溫度分布更趨合理,增加還原段長度。

發展與問題

20世紀80年代迴轉窯直接還原技術取得突破性進展,使迴轉窯直接還原工藝進入成熟穩定的發展階段。表現如下。

(1)選擇高反應性還原煤。70年代迴轉窯直接還原多選用無煙煤作還原劑,為滿足鐵礦石還原需要,必須採用較高作業溫度,由此極易導致窯襯粘結,破壞窯的正常生產。在總結教訓和試驗研究基礎上,改用反應性好的褐煤和次煙煤作還原劑,允許用較低的作業溫度,增強料層還原勢,明顯改善還原進程,提高窯生產率。由此擴大了與礦石軟化溫度和灰分軟熔溫度間的差值,大大改善窯的安全作業。

(2)窯頭噴吹粒煤技術。高揮發分還原煤從窯尾加入,會使大量揮發分隨廢氣排出,既造成能量損失又增加廢氣處理難度。採用窯頭噴入,煤粒在窯內被高溫氣流迅速加熱,放出的揮發分與細煤粒一起參與燃燒提供熱量。可省去窯頭燒嘴供熱、防止局部高溫和便於調節溫度分布;未被放出的揮發分待煤粒落入料層後繼續放出,直接參與還原,降低料層氧勢,以及煤粒因快速受熱比表面增大,活性提高,都將強化還原進程。實際生產證明,採用窯頭噴吹高反應性還原粒煤措施後,窯內溫度更趨合理,還原過程加速,還原煤利用改善,煤耗顯著降低。

(3)廢熱回收。迴轉窯直接還原時,占總能量的40%~60%隨窯廢氣以顯熱和化學熱的形式排放掉,因此回收利用廢氣餘熱一直是該工藝降低能耗的重要方向。利用廢氣餘熱加熱礦石、預熱固結球團和生產蒸汽,繼而發電是當前的兩種辦法。前者是在加料端連線一台鏈箅(焙燒)機,利用迴轉窯排出的高溫廢氣(800~1000℃)進一步補充空氣燃燒未盡的可燃物後,用於乾燥、預熱固結精礦球團,將具有一定強度球團送入迴轉窯還原,鏈箅機排出的廢氣為150~200℃,使迴轉窯排出廢氣的60%~70%餘熱得到利用。同時可簡化工藝、節省投資、節約能耗。1999年中國有一套設備投產。另一種辦法是在迴轉窯廢氣系統設定廢熱鍋爐和發電裝置,利用廢氣餘熱生產蒸汽和用蒸汽發電。魯奇公司報導,每生產 1t 海綿鐵的廢氣熱可生產2.4t4.9MPa的蒸汽,可轉變電能700kWh。如此可將廢氣餘熱的65%得到回收。此項技術已在南非依斯柯廠(Iscor)和印度海綿鐵公司部分或全部採用。

(4)防止迴轉窯結圈。迴轉窯直接還原生產中,結圈故障曾一度成為該法發展的最大障礙。結圈主要發生在窯中部,通常是因在窯溫突然波動的高溫下生成了低熔點矽酸鹽化合物引起。入窯料中有大量粉末或入窯後粉化嚴重是形成結圈的物質基礎,溫度波動是導致結圈發生的直接原因。因此防止結圈的原則是根據原、燃料性質,制定合理的窯內溫度制度和還原進程,避免高FeO料、脈石和煤灰進入高溫區產生低熔點化合物。80年代通過優選高反應性還原煤,降低還原作業溫度;採用窯頭噴吹還原煤技術,充分利用煤中揮發分,提高煤活性,改善窯內溫度分布,防止熱點;改善窯溫檢測技術;重視原料選擇和加強原料處理,防止粉末入窯,提高窯內充填率,增加熱穩定,強化料層保護;提高窯內壓力,嚴格控制氣氛等。從根本上消除了結圈故障發生,實現連續18~20個月的穩定生產。

迴轉窯直接還原技術已經成熟,生產能力、規模、作業率都有很大發展,但與氣體還原劑的豎爐直接還原法相比,仍存在能耗高、單機能力小、產率低等技術問題,它們仍是限制迴轉窯技術發展中亟待解決的。最為突出的是強化迴轉窯冶煉行程,提高生產率。

80~90年代中國鋼鐵工業發展迅速,電弧爐煉鋼能力猛增,廢鋼不足、質量下降,影響到電爐生產能力的發揮和優質鋼生產的發展,因此發展直接還原工業勢在必行。從中國能源儲備和能源政策看,發展直接還原必須立足於非焦煤。迴轉窯直接還原技術已經成熟,80年代後在世界範圍穩定發展。中國也進行過大量基礎試驗、工業試驗和理論研究,並取得許多成果,因此發展煤基迴轉窯直接還原是適宜的,有基礎的。1994年中國第1套工業生產窯投入生產,到1996年底天津無縫鋼管公司的30萬t裝置建成,迴轉窯直接還原生產能力近36萬t/a。預計到2000年將達到50萬t。

圖1 迴轉窯法工藝流程

圖1 迴轉窯法工藝流程

圖1 迴轉窯法工藝流程

圖1 迴轉窯法工藝流程