定義

直接還原鐵不含(或甚少)有色金屬夾雜元素、有害元素量少,是生產優質鋼和純淨鋼的理想原料。直接還原鐵可以作為電爐、高爐和轉爐的爐料。直接還原鐵代替優質廢鋼更適合於生產對氮和有害元素有嚴格要求的鋼種,如用於石油套管、鋼絲繩、電纜線等的鋼種。

近年,由於鋼鐵市場升溫,廢鋼資源呈現世界性緊缺。2003年,我國鋼鐵企業生產回收的廢鋼鐵和非生產回收廢鋼鐵合計為1502萬t;而全年煉鋼消耗廢鋼與輔助煉鋼消耗廢鋼之和為4750萬t。顯然,國內的廢鋼缺口很大。未來幾年,隨著國際市場廢鋼資源的短缺,世界對廢鋼的需求量將不斷增長。當今,在廢鋼資源全球性緊缺、國際市場價格頻頻上揚的情況下,對於我國來說,找廢鋼替代品已迫在眉捷。直接還原鐵和熱壓塊鐵是最好的廢鋼替代品。

簡史

人類最早獲得鐵的方法就是直接還原法。但原始工藝複雜,效率低,不能適應人類進步的需要,後被二步法取代,這成為鋼鐵冶金技術的一次飛躍。隨著人們對鋼鐵需求的巨大增長,冶金焦供應日趨緊張。到18世紀又提出現代直接還原連續鑄鋼|煉鐵的構想,1865年在英國提出了第1個直接還原專利,50年後才出現了工業化的霍格納斯法(Hoganes)、維伯爾(Wiberg)直接還原法,20世紀60年代石油及天然氣的開發,為發展直接還原提供了方便、廉價的新能源;而選礦技術的進步,可提供高品位、低脈石的純淨鐵精礦;電弧爐煉鋼技術的發展,開闢了新型材料市場和生產技術,它則需要優質、純淨的煉鋼原料。1975年世界直接還原鐵的生產能力為436萬t,實際產量281萬t,僅為鐵總產量的0.6%。在世界粗鋼生產呈現停滯的情況下,直接還原煉鐵卻快速發展;到1995年直接還原鐵生產能力達4660萬t,實際產量為3075萬t,20年間分別增長10倍和10.9倍。世界上直接還原鐵產量超過百萬噸的國家已有11個(委內瑞拉、墨西哥、巴西、特立尼達和多巴哥、伊朗、沙烏地阿拉伯、印度、印度尼西亞、馬來西亞、俄羅斯和加拿大等)。其中委內瑞拉的產量已達472萬t。在當前要求鋼鐵工業投資省、見效快、效益好、低能耗和提高鋼材質量、擴大鋼材品種的形勢下,直接還原電爐煉鋼短流程迅速發展,進一步推動直接還原的發展,據預測2000年世界直接還原鐵產量將達到5070~5200萬t。

直接還原煉鐵已有百餘年歷史、出現過百餘種方法。現在已工業化或有工業價值的方法近40種。根據還原劑類型有使用氣體還原劑的氣基直接還原煉鐵法和使用固體還原劑的煤基直接還原煉鐵法兩大類。以生產能力和實際產量而論,氣基法為主導,約占90%,煤基法僅占約10%。

煉鐵法

以

天然氣、

油作能源,用氧化性氣體(CO

2、H

2O)或氧作氧化劑,採用催化轉化、高溫裂解或部分氧化法實現碳氫化合物的分解轉化,製成CO和H

2混合氣或H

2還原氣;或者用焦炭(或煤)製備還原氣,在一定溫度下將鐵氧化物還原成金屬鐵。主要方法有豎爐法、罐式法、流態化法和碳化鐵法。

豎爐法

以米德萊克斯(Midrex)法為代表。用氧化球團和塊礦作原料從爐頂加入,從豎爐中部進風口通入熱還原氣,爐料在與熱風的逆向運動中逐漸被熱還原氣加熱還原成海綿鐵。為防止其氧化,再用豎爐下部送入的冷卻氣冷卻到100℃以下,或經鈍化處理,或不經冷卻將海綿鐵在熱態下壓製成塊狀,又稱熱壓塊(HBI)。還原氣利用豎爐爐頂氣作氧化劑,採用換熱催化轉換裝置重整天然氣製得。米德萊克斯法傳熱、傳質效率好,能耗低(10.5GJ/t海綿鐵),產率高,質量好,裝備已系列化,單機最大產量已達75萬t/a,發展最快。1995年世界米德萊克斯法的實際產量為1986萬t,占直接還原鐵總產量的64.8%;普羅費爾(P、wrofel‘)法的特點是採用蓄熱式催化轉化天然氣工藝製得氧化度低、溫度高的還原氣。該豎爐無冷卻帶,熱海綿鐵產品在隔絕空氣條件下排入密封料罐送電爐熱裝、或熱態壓塊。缺點是操作較複雜。該法只在伊朗有生產廠;維伯爾(wibet·g)直接還原法1918年在瑞典發明。以焦炭或木炭作燃料,用電阻供熱氣化豎爐製取還原氣,經脫硫、調溫後從還原豎爐底部送入,將豎爐頂部加入的鐵礦石預熱、還原,其中一大部分從爐子中上位置抽出送往氣化爐製取還原氣。產品冷卻後排出爐外。該法低壓作業,作業周期長、生產率低且設備未能大型化。由於採用等離子供熱,用塊煤代替焦炭,在生產能力擴大方面取得相當進展。70年代中國成都、韶關、佛山等地進行過天然氣和以煤作燃料製備還原氣的豎爐直接還原工藝試驗研究。

罐式法

1957年開發於墨西哥。該法作業穩定,設備可靠。推廣很快。它是將鐵礦石裝入反應罐內,通入用天然氣經水蒸氣催化轉化製備的還原氣,依次完成預熱、預還原、還原、滲碳冷卻,成品從罐中卸出等工序。為克服作業不連續和還原氣利用差的缺點,將4個反應罐組成一組串聯作業,作業溫度1050~1100℃。罐式法產品質量不均勻;經多次將還原氣冷卻、加熱,因此熱耗較大,煤氣利用不好。1979年HyLsa公司對HyL法進行重大改進,將4個反應罐組合成一座豎爐,將天然氣重整、轉化與還原氣的反覆冷卻、加熱合併,實現工藝的連續化,提高作業壓力(0.4~0.6MPa),生產熱效率和生產率顯著改善,產品穩定、能耗下降(10.04~11.20(w/t),改進後稱HyL一Ⅲ型。近期已陸續將HyL法改造成HyL一Ⅲ法。HyL法和HyL一Ⅲ法合計的直接還原鐵產量為815萬t,占總產量的26.6%。僅次於米德萊克斯法。

流態化法

曾開發過HL—鐵法,Nu—鐵法及Fior法,以Fior法為代表。1960年開發,80年代實現生產正常化。該法用天然氣(或石油)與蒸汽催化轉化或部分氧化法製備含CO+H2+N2的混合氣,經脫除CO2後與淨化循環氣混合作還原氣。還原氣被加熱到840℃,由下而上逆向通過四段流化床。鐵礦粉在重力作用下順序進入預熱、預還原、還原各流化床,還原後海綿鐵粉通過壓塊機進料筒送入壓塊機壓塊。流態化法不需造塊、充分利用粉礦比表面積大、還原快的優點,獲得設備的高生產率。但其產品活性大、不穩定,必須鈍化或壓塊處理,且總能耗偏高。

碳化鐵法

美國海森調查公司開發。將鐵礦粉送入流化床內,通入主要成分為H2和CH4的熱還原氣,在550~600℃、0.18MPa下,進行反應:3Fe2O3+5H2+2CH4=2Fe3C+9H2O,製得含有6%C的鐵產品。產品穩定、不自燃,使用中除具有直接還原鐵的優點外,產品含碳高,冶煉燃燒放熱,可實現煉鋼過程熱量自給,降低煉鋼電耗。

煤基煉鐵法

用非焦煤或含碳物作還原劑和熱源,在不同反應器內將鐵礦石固相還原成金屬鐵。已工業化的主要是迴轉窯直接還原法,其他有豎爐法、轉底爐法、固定床法。近幾年該法在缺乏天然氣和石油的地區得到較快發展,生產能力和實際產量分別達到366萬t和246萬t。從世界能源儲備看,發展煤基直接還原是勢在必行。

迴轉窯法

50年代開發,後因技術問題,發展一度停滯,80年代後又得到較快發展。該法用非焦煤作還原劑送入稍有傾斜的迴轉窯內、從窯頭和窯身多點送入空氣,用以助燃從窯頭噴入和窯尾加入的還原煤中所釋放的揮發分及還原反應產生的c0和碳,獲取反應需要的950~1100℃高溫和熱量,將從窯尾加入的鐵礦石還原成海綿鐵,經冷卻、篩分、磁選得到直接還原鐵,磁性粉末須壓塊使用。立足於資源豐富、分布廣的非焦煤,在缺乏天然氣資源的地區發展很快。該法以SL—RN法為代表,其生產能力和產量分別占迴轉窯法的62.7%和55%以上。此外,還有CODIR法、DRC法、TDR法;以及可同時用非焦煤配以天然氣或油作能源的ACCAR法。前幾種基本工藝相似。中國以煤炭為基本能源,非焦煤分布廣泛,因此長期進行了煤基迴轉窯法的試驗研究,1994年建成迴轉窯直接還原廠投入生產,1996年底已擁有35萬t生產能力。

固定床法

1913年在瑞典工業化。以高品位鐵礦為原料,粉焦作還原劑,採用隧道窯直接還原(罐式)法生產高金屬化直接還原鐵作特殊鋼原料。經過改進,已實現機械化,降低了勞動強度,提高了產率。成為世界上生產粉末冶金還原鐵粉的基本方法。該法作業周期長、生產率較低,能耗偏高。

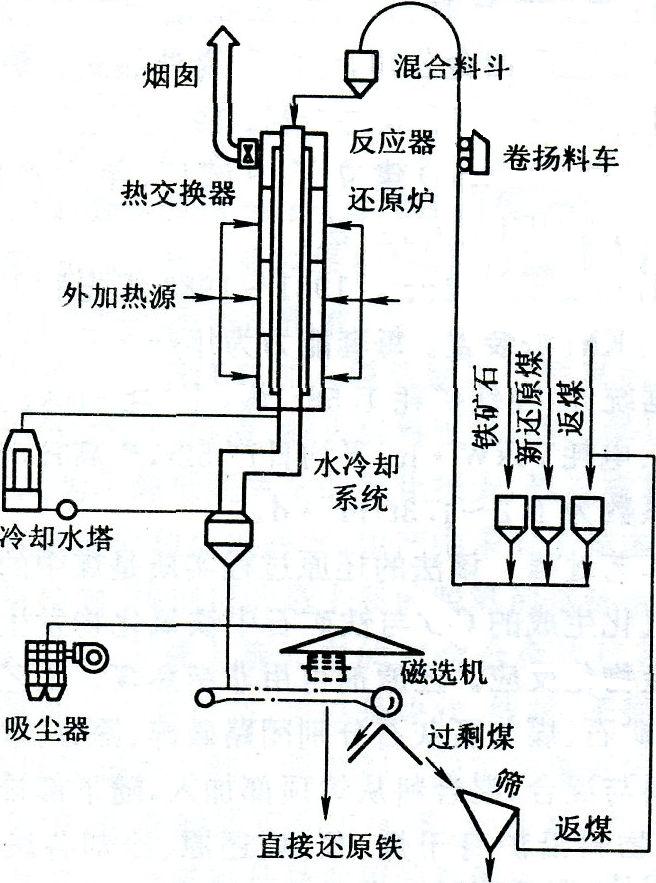

豎爐法

已工業化的為KM(Kinglor—Metor)法。它以非焦煤作還原劑,在外加熱的碳化矽反應管內,於1050℃下將鐵礦石還原,冷卻後磁選分離出直接還原鐵。其工藝簡單,生產費用低。但因反應管材質和結構限制了大型化,沒能得到發展。此外米德萊克斯公司考慮到天然氣儲量和產地的局限性,積極開發煤基豎爐工藝,1977年電熱煤基豎爐法(EDR)實驗裝置開始運行。豎爐採用正方形斷面,沿爐高分為預熱、還原、冷卻三段。爐內襯對稱裝設耐熱鋼板製成的電極,靠電阻熱將爐內爐料(鐵礦石、還原煤和石灰石)加熱並提供反應熱,保證鐵礦石還原反應進行。該實驗證明它對原料和燃料適應性強、產品質量好、可適用於低電價地區。

轉底爐法

米德萊克斯(Midrex)公司開發的Fast—met法。用粉礦與煤按比例混合製成球團。經乾燥後鋪放在環形旋轉爐底床,用粉煤(或煤氣)加熱到1250~1350℃,實現快速還原生產得金屬化球團,卸出後直接熱裝電爐或熱壓塊。該法效率高,單位投資省。年產2萬t的示範設備已投入運行,還擬建年產45萬t生產廠。

套用在初期,直接還原鐵作為

廢鋼代用品補充廢鋼的不足。隨著工業技術的進步,用戶對鋼質和品種的要求提高,電爐鋼的比重隨之提高,導致廢鋼供應日趨緊張,尤其是生產優質鋼和純淨鋼所需要的原料;而控制廢鋼中有色金屬夾雜元素和有害元素含量是改善鋼質量的基礎。直接還原鐵不含有這些雜質元素和有害元素少,在電爐生產中配用能起到稀釋有害元素和顯著改善鋼質作用;電爐冶煉配加直接還原鐵,能形成熔化期的碳沸騰、形成泡沫渣,促進爐料熔化,降低鋼中氮、氫含量、保護爐襯,縮短精煉期和冶煉時間;直接還原鐵成分均勻、穩定,塊度適中,能夠連續加料,充分發揮電爐的電功率,減輕電網衝擊,作業穩定;能提高生產率,降低能耗。是電爐生產純淨鋼種不可缺少的理想原料。

套用

在初期,直接還原鐵作為廢鋼代用品補充廢鋼的不足。隨著工業技術的進步,用戶對鋼質和品種的要求提高,電爐鋼的比重隨之提高,導致廢鋼供應日趨緊張,尤其是生產優質鋼和純淨鋼所需要的原料;而控制廢鋼中有色金屬夾雜元素和有害元素含量是改善鋼質量的基礎。直接還原鐵不含有這些雜質元素和有害元素少,在電爐生產中配用能起到稀釋有害元素和顯著改善鋼質作用;電爐冶煉配加直接還原鐵,能形成熔化期的碳沸騰、形成泡沫渣,促進爐料熔化,降低鋼中氮、氫含量、保護爐襯,縮短精煉期和冶煉時間;直接還原鐵成分均勻、穩定,塊度適中,能夠連續加料,充分發揮電爐的電功率,減輕電網衝擊,作業穩定;能提高生產率,降低能耗。是電爐生產純淨鋼種不可缺少的理想原料。

展望

由於世界煉焦用主焦煤和肥煤資源短缺,今後在很長一段時間內將會出現主焦煤和肥煤供不應求現象,制約高爐煉鐵的發展,因而需要開發和研究不用焦炭的非高爐煉鐵工藝。

1999年後每年在中國公開發表的專利量達到40項左右,說明該領域正在成為國內外冶金技術競爭的方向。僅浦項1995年以來就在中國申報了24項非高爐煉鐵相關專利技術,這些都為我們今後進入該領域設定了障礙。

國際先進大型鋼鐵公司也十分重視直接還原工藝和熔融還原工藝的研究與開發工作。川崎鋼鐵公司開發了Hi-Qip轉底爐工藝,神戶鋼鐵公司及美國米德蘭公司聯合開發了ITmk3工藝,2000年新日鐵在廣畑廠投產了一年產能達19萬t的Fastmet工藝來處理殘渣、浦項開發成功了Finex熔融還原工藝。

浦項集團一再表示將在中國建Finex熔融還原廠,國內一些鋼鐵企業也已決定上熔融還原工藝。先進非高爐煉鐵工藝比高爐生產成本低,Finex比高爐工藝低15月日%。可以預見不遠的將來,隨著非高爐煉鐵廠的逐步建成,將是高爐與非高爐煉鐵並存的局面。但是因為非高爐煉鐵生產成本低且利於環保,所以將更有競爭力。