基本介紹 通常所說的

轉矩 是外力矩,如工具機主軸旋轉是動力源提供的外力矩作用的結果,而扭矩是內力矩,主軸工作時,刀具切削力對主軸的反作用使之產生扭轉彈性變形,可用其衡量扭矩的大小。

扭矩 是使物體發生轉動效應或扭轉變形的力矩,等於力和力臂的乘積。

扭矩是在旋轉動力系統中最頻繁涉及到的參數,為了檢測旋轉扭矩,使用較多的是扭轉角相位差式感測器。該感測器是在彈性軸的兩端安裝著兩組齒數、形狀及安裝角度完全相同的齒輪,在齒輪的外側各安裝著一隻接近(磁或光)感測器。當彈性軸旋轉時,這兩組感測器就可斷應鴉想以測量出兩組脈衝波,比較這兩組脈衝波的前後沿的相位差就可以計算出彈性軸所承受的扭矩量。該方法的優點:實現了轉矩信號的非接觸傳遞,檢測信號為數位訊號;缺點:體積較大,不易安裝,低轉速時由於脈衝波的前後沿較緩不易比較,因此低速性能不理想。

扭矩測試比較成熟的檢測手段為應變電測技術,它具有精度高、頻響快、可靠性好、壽命長等優點。 將專用的測扭應變片用應變膠貼上在被測彈性軸上,並組成應變橋,若向應變橋提供工作電源即可測試該彈性軸受扭的

電信號 。這就是基本的扭矩感測器模式。但是在旋轉動力傳遞系統中,最

棘手 的問題是旋轉體上的應變橋的橋壓輸入及檢測到的應變信號輸出如何可靠地在旋轉部分與靜止部分之間傳遞,通常的做法是用導電滑環來完成。 由於導電滑環屬於磨擦接觸,因此不可避免地存在著磨損並發熱,因而限制了旋轉軸的轉速及導電滑環的使用壽命。並且由於接觸不可靠引起信號波動,從而造成測量誤差大甚至測量不成功。為了克服導電滑環的缺陷,另一個辦法就是採用無線妹淋拳電遙測的方法 :將扭矩應變信號在旋轉軸上放大並進行V/F轉換成頻率信號,通過載波調製用無線電發射的方法從旋轉軸上發射至軸外,再用無線電接收的方法,就可以得到旋轉軸受扭的信號格炒市。 旋轉軸上的能源供應是固定在旋轉軸上的電池。該方法即為遙測扭矩儀。

發展歷程 扭矩感測器的發展歷程大致為:光學機械變形類型、電磁感應類型、相位差類型、應變類型。1856 年湯姆遜發現了在機械應變作用下,金屬絲電阻會發生變化的現象,這奠定了電阻應變片的研製基礎。1938 年魯奇與西蒙斯製造了紙基式電阻應變片。此後,電阻應變片得到了快速地發展,在工程領域得到了廣泛套用,電阻應變片也是用於扭矩測量的一種較佳選擇。

應變型扭矩感測器可利用被測物理量在彈性元件上產生灑擊腿彈性變形,因而彈性變形可通過應變片轉換成電阻的變化,從而鴉符測出扭矩值。在轉動狀態下可靠地自供電技術和信號傳輸技術是此類扭矩感測器仍需研究的主要問題。1982 年日本福岡九州大學 Sasada 等研究人員研製出了新型磁頭扭矩感測器,利用等離子法在轉軸表面噴覆了一段磁致伸縮層,可以使整個測試裝置做的緊湊。1984 年,Sasada 等人提出了改進方案,為了獲得較寬的動態範圍和較好的線性度,採用了具有特定形狀的磁場各向異性的三角形或平行四邊形磁片。1986 年 Sasada等人研究了套用非晶薄帶的磁致伸縮逆效應來檢測扭矩,具體的方式是在一段圓軸表面上貼上非晶薄帶,其貼上方向與圓軸線成 45度角,最後基於此方法成功的研製了螺線管式扭矩感測器。1992 年王榮等人為改善“角度依存性”問題,採用在轉軸的表面貼上一層特製的軟磁合金薄帶的方法,研製了逆磁致伸縮扭矩感測器。2011 年由淮海工學院的文西芹、李紀明等人研究了一種磁彈性效應的新型扭矩感測器,其氣隙擾動小、磁滯小、可滿足電助力轉向系統的使用要求。

由日立公司研製的 MR 編碼器式扭矩感測器是轉角型扭矩感測器的典型代表,其工作原理是在被測件之間安裝一轉軸,在轉軸的兩端分別裝有一個 MR 編碼器,由每個編碼器的兩相正弦輸出可以分別計算出轉軸兩端的角度,再由兩個角度交差計算出扭矩。2005 年重慶工學院遠程測試與控制技術研究所開發了螺桿差動變壓器式的扭矩感測器,當彈性設悼盼軸受到扭力時,軸會產生一定的扭矩角度,再通過內部的銜鐵作用以感應電動勢的形式輸出。2010 年由淮海工學院和江蘇海洋資源開發研究院共同研製了一種非接觸測量方式的磁電型扭矩感測器。2014 年趙浩、丁立軍等人基於電磁感應原理,設計了一種新型扭矩感測器。

近年來一些新型扭矩感測器甩洪端應不斷被開發和研製出來,包括光纖式扭矩感測器、無線聲表面波式扭矩感測器、磁敏式扭矩感測器、雷射都卜勒式扭矩感測器、雷射衍射式扭矩感測器等。如美國佛吉尼亞西蒙斯飛行器公司,為了對飛行器的渦輪發動機進行扭矩測試,研發了一種基於光纖技術的光纖式扭矩感測器。重慶大學光電技術及系統教部重點實驗室的研究人員,提出了一種新型平板式壓電四維力/力矩感測器,大連理工大學聯合長春光學精密機械與物理研究所,研製了一種具有分載測量功能的預緊式 Stewart 結構六維力/力矩感測器。

類別 非接觸式扭矩感測器 非接觸式扭矩感測器輸入軸和輸出軸由扭桿連線起來,輸入軸上有花鍵,輸出軸上有鍵槽。當扭桿受方向盤的轉動力矩作用發生扭轉時,輸入軸上的花鍵和輸出軸上鍵槽之間的相對位置就被改變了。花鍵和鍵槽的相對位移改變數等於扭轉桿的扭轉量,使得花鍵上的磁感強度改變,磁感強度的變化,通過線圈轉化為電壓信號。非接觸扭矩感測器由於採用的是非接觸的工作方式,因而壽命長、可靠性高,不易受到磨損、有更小的延時、 受軸的偏轉和軸向偏移的影響更小,已經廣泛用於轎車領域。

在非接觸式扭矩感測器中,常用的主要有應變式、磁電式、光纖式和光電式感測器。

應變式非接觸感測器利用了無線傳輸技術。隨著科技的進步和無線傳輸技術的發展,接觸式應變片感測器輸出信號所用的導電滑環和刷臂已經能夠用無線傳輸模組替代,從而克服了導電滑環和刷臂間的磨損,提高了測量精度。

磁電式扭矩感測器是利用磁電轉換的原理,分析兩路輸出的電動勢信號的相位差,從而達到測量扭矩的目的。主要分為閉磁路式感測器和開磁路式感測器。

光纖式扭矩感測器主要是利用光反射原理和相位差原理,將軸上相應的兩處位置反射的光信號讀取後並計算出相位差,由此能算出相應的扭矩值。但是光纖式感測器易受環境影響,安裝調試也相對較困難。

光電式扭矩感測器以光電感應元件為核心部件。當傳動軸上載入扭矩時,由光源發出的光的強度會發生相應變化,從而使光電元件的輸出電流發生變化。通過測量該變化值即可計算出扭矩值。

應變片扭矩感測器 應變片感測器扭矩測量採用應變電測技術。在彈性軸上貼上應變計組成測量電橋,當彈性軸受扭矩產生微小變形後引起電橋電阻值變化,應變電橋電阻的變化轉變為電信號的變化從而實現扭矩測量。感測器就完成如下的信息轉換;感測器由彈性軸、測量電橋、儀器用放大器、接口電路組成。

高性能無線型 高性能無線扭矩感測器將感測器與

無線通信 技術結合在一起,實現了數據的無線傳輸。扭矩電信號由單片機控制的信號處理電路進行放大、A/D轉換之後,編碼器將採集到的數字量編碼傳送給發射模組進行傳送。接收模組接收到數據後,解碼器將譯出的數據傳送給單片機,由

LED 顯示得到的扭矩數據值。感測器數據採集發射電路由扭矩感測器、信號處理部分、單片機和無線發射電路組成。扭矩感測器將電阻應變片產生的應變電信號傳送到信號處理電路。信號處理部分對感測器模擬信號提取放大,並進行模/數轉換。微處理器負責控制系統各部分器件的工作,並對數位訊號進行處理。無線發射電路在微處理器的控制下,由編碼器將採集到的信息數據進行相應的編碼和處理,並用發射模組發射出。實現無線傳輸。

電子式 電子式

扭矩儀 是一種針對風機、水泵試驗及現場能效評測的攜帶型高性能軸功率測量儀器。電子式扭矩儀創造性的摒棄了傳統機電式扭矩感測器繁瑣、複雜、在很多現場環境下不易實現的安裝過程,實現了風機、水泵電機效率的實時測量,監測風機、水泵電機在使用過程中各環節的運行狀態,對研究風機、水泵電機的使用狀態提供了實時、真實、可靠的數據;避免了因機電式扭矩感測器安裝不當對試驗結果造成的影響。

電子式扭矩儀能完全取代傳統扭矩感測器的軸功率測量功能,並且能獲取風機、水泵電機的實時效率,為風機、水泵機組節能提供了嚴謹、科學評測手段。

套用範圍 扭矩感測器是一種測量各種扭矩、轉速及機械功率的精密測量儀器。套用範圍十分廣泛,主要用於:

1、

電動機 、發動機、

內燃機 等旋轉動力設備輸出扭矩及功率的檢測;

3、鐵路機車、汽車、拖拉機、飛機、船舶、礦山機械中的扭矩及功率的檢測;

4、可用於污水處理系統中的扭矩及功率的檢測;

6、可用於過程工業和流程工業中;

7、可以套用於實驗室,測試部門以及生產監控和質量控制;

測量原理 扭矩的測量:採用應變片電測技術,在彈性軸上組成應變橋。如圖1所示:

1.信號輸出可任意選擇波形─方波或脈衝波。

2.檢測精度高、穩定性好、抗干擾性強。

3.不需反覆調零即可;連續測量正反扭矩。

4.即可測量靜止扭矩,也可測量動態扭矩。

5.體積小、重感測器可脫離二次儀表獨立使用,只要按插座針號提供 +15V,-15V(200mA)的電源,即可輸出阻抗與扭矩成正比的等方波或脈衝波頻率信號。量輕、易於安裝。

6.測量範圍: 0—10000Nm標準可選, 非標準2萬Nm、3萬Nm、5萬Nm、8萬Nm、10萬Nm,特殊量程可定製。

信號傳輸 信號輸出 · 方波信號、脈衝信號。

· 扭矩感測器的標準信號輸出是頻率信號,即5-15KHz;為了適應客戶需求,無需外置模組,與原始輸出電路整合設計直接輸出4-20mA、0-20mA、1-5V、0-5V模擬信號,方便客戶采。

扭矩信號處理形式 · 扭矩感測器輸出的頻率信號送到頻率計或數字表,直接讀取與扭矩成正比的頻率信號或電壓、電流信號。

· 扭矩感測器的扭矩與頻率信號送給單片機二次儀表,直接顯示實時扭矩值、轉速及輸出功率值及 RS232通訊信號。

· 直接將扭矩與轉速的頻率信號送給計算機或 PLD進行處理。

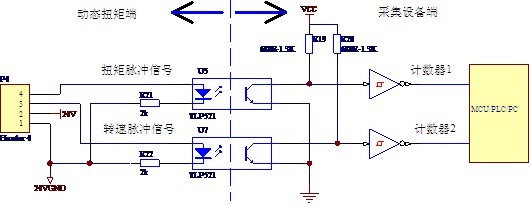

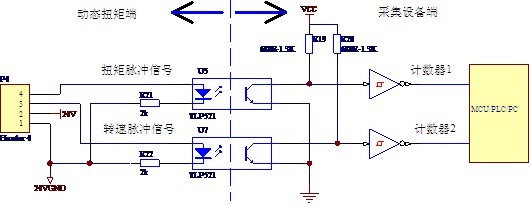

信號採集 頻率輸出信號的信號採集頻率信號輸出時,與後續的信號採集設備的建議接口電路如圖所示

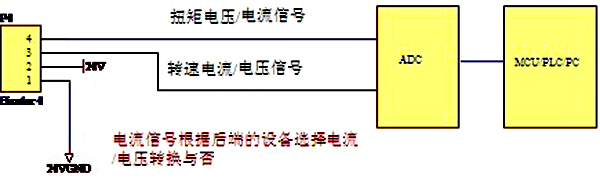

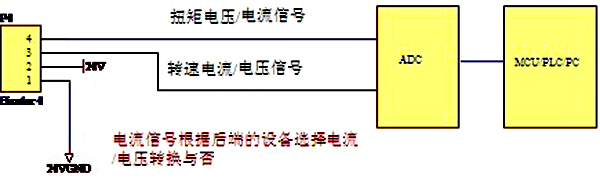

頻率信號採集 電流或電壓輸出信號的信號採集如圖所示。

電流電壓信號採集 安裝使用 使用環境 扭矩感測器應安裝在環境溫度為0℃ ~ 60℃,相對濕度小於90%,無易燃、易爆品的環境裡。不宜安裝在強電磁干擾的環境中。

安裝方式 1、 水平安裝,如圖11所示:

2、垂直安裝,圖12所示:

垂直安裝示意圖 3、連線方式: 扭矩感測器與動力設備、負載設備之間的連線

(1)

彈性柱銷聯軸器 連線如圖13所示,此種連線方式結構簡單,加工容易,維護方便。能夠微量補償安裝誤差造成的軸的相對偏移,同時能起到輕微減振的作用。適用於中等載荷、起動頻繁的高低速運轉場合,工作溫度為-20-70℃。

彈性柱銷聯軸器連線 (2)

剛性聯軸器 連線如圖14所示,這種連線形式結構簡單,成本低,無補償性能,不能緩衝減振,對兩軸的安裝精度較高。用於振動很小的工況條件。

剛性聯軸器連線 4、安裝要求:

(1) 扭矩感測器可水平安裝,也可垂直安裝。

(2)

動力設備 、感測器、負載設備應安裝在穩固的基礎上,以避免過大的震動,否則可能發生數據不穩,降低測量精度,甚至損壞感測器。

(3) 採用彈性柱銷聯軸器或剛性聯軸器連線。

(4) 動力設備、感測器、

負載 設備軸線的同心度應小於Φ0.05mm。

注意事項 1.安裝時,不能帶電操作,切莫直接敲打、碰撞感測器。

2.聯軸器的緊固螺栓應擰緊,

聯軸器 的外面應加防護罩,避免人身傷害。

3.信號線輸 出不得對地 ,對電源短路,輸出電流不大於10mA· 禁止電纜線的禁止層必須與 +15V電源的公共端(電源地)連線。

4.日常的計量檢定校準工作中,對扭矩感測器進行校準時,通常採用扭矩標準機來進行。由於扭矩感測器的精度比較高,通常為 1 級及以上的扭矩感測器,但在實際測量工作中,除了扭矩標準機自身的不確定度之外,影響扭矩感測器測量結果的另外一個重要因素則是感測器與扭矩標準機之間的連線質量,特別是對高精度扭矩感測器的校準中在不考慮扭矩標準機自身的不確定度時,連線質量的優劣將直接影響測量結果的準確度。在現有扭矩感測器測量方法中,通常都是將感測器串接入扭矩標準機中進行校準,故而在校準過程中不可避免要出現連線質量可靠與否的問題。在以往為了保證連線安裝的穩定性和牢固性,通常會採用剛性連線方式來安裝,此種方式在裝卸方面為檢測人員帶來諸多不便,加上加工零部件的加工精細度和配合間隙的存在,在實際測量過程中使得測量軸系之間的同軸度發生較大的變化,將嚴重影響測量結果的準確性。雖然此種缺陷可以通過雷射對中裝置減少誤差,但是受各種因素的影響以及人為安裝水平的差異,扭矩感測器在實際受載過程中,同軸度仍然是計量過程中較大的不確定度影響因素。

利與弊 發展趨勢 隨著自控系統的不斷完善和發展,對扭矩感測器的精度、可靠性和回響速度提出了更高的要求。扭矩感測器正呈現以下的發展趨勢:

1、測試系統向微型化數位化、智慧型化、虛擬化和網路化方向發展;

2、從單功能向多功能發展,包括自補償、自修正、自適應、自診斷、遠程設定、狀態組合、信息存儲和記憶;

3、向著小型化、集成化方向發展。感測器的檢測部分可以通過結構的合理設計和最佳化來實現小型化,IC部分可以整合儘可能多的半導體部件、電阻到一個單獨的IC部件上,減少外部部件的數量;

4、由靜態測試向動態線上檢測方向發展;

不足之處 遙測扭矩儀成功之處在於克服了電滑環的兩項缺陷,但也存在著三個不足之處,

3、由於在旋轉軸上附加了結構,易引起高轉速時的動平衡問題,在小量程及小直徑軸時更突出;

數字式扭矩感測器吸取了上述各種方法的優點並克服了其缺陷,在應變感測器的基礎上設計了兩組旋轉變壓器,實現了能源及信號的非接觸傳遞。並做到了扭矩信號的傳遞與是否旋轉無關,與

轉速 大小無關,與旋轉方向無關。

由日立公司研製的 MR 編碼器式扭矩感測器是轉角型扭矩感測器的典型代表,其工作原理是在被測件之間安裝一轉軸,在轉軸的兩端分別裝有一個 MR 編碼器,由每個編碼器的兩相正弦輸出可以分別計算出轉軸兩端的角度,再由兩個角度交差計算出扭矩。2005 年重慶工學院遠程測試與控制技術研究所開發了螺桿差動變壓器式的扭矩感測器,當彈性軸受到扭力時,軸會產生一定的扭矩角度,再通過內部的銜鐵作用以感應電動勢的形式輸出。2010 年由淮海工學院和江蘇海洋資源開發研究院共同研製了一種非接觸測量方式的磁電型扭矩感測器。2014 年趙浩、丁立軍等人基於電磁感應原理,設計了一種新型扭矩感測器。

近年來一些新型扭矩感測器不斷被開發和研製出來,包括光纖式扭矩感測器、無線聲表面波式扭矩感測器、磁敏式扭矩感測器、雷射都卜勒式扭矩感測器、雷射衍射式扭矩感測器等。如美國佛吉尼亞西蒙斯飛行器公司,為了對飛行器的渦輪發動機進行扭矩測試,研發了一種基於光纖技術的光纖式扭矩感測器。重慶大學光電技術及系統教部重點實驗室的研究人員,提出了一種新型平板式壓電四維力/力矩感測器,大連理工大學聯合長春光學精密機械與物理研究所,研製了一種具有分載測量功能的預緊式 Stewart 結構六維力/力矩感測器。

類別 非接觸式扭矩感測器 非接觸式扭矩感測器輸入軸和輸出軸由扭桿連線起來,輸入軸上有花鍵,輸出軸上有鍵槽。當扭桿受方向盤的轉動力矩作用發生扭轉時,輸入軸上的花鍵和輸出軸上鍵槽之間的相對位置就被改變了。花鍵和鍵槽的相對位移改變數等於扭轉桿的扭轉量,使得花鍵上的磁感強度改變,磁感強度的變化,通過線圈轉化為電壓信號。非接觸扭矩感測器由於採用的是非接觸的工作方式,因而壽命長、可靠性高,不易受到磨損、有更小的延時、 受軸的偏轉和軸向偏移的影響更小,已經廣泛用於轎車領域。

在非接觸式扭矩感測器中,常用的主要有應變式、磁電式、光纖式和光電式感測器。

應變式非接觸感測器利用了無線傳輸技術。隨著科技的進步和無線傳輸技術的發展,接觸式應變片感測器輸出信號所用的導電滑環和刷臂已經能夠用無線傳輸模組替代,從而克服了導電滑環和刷臂間的磨損,提高了測量精度。

磁電式扭矩感測器是利用磁電轉換的原理,分析兩路輸出的電動勢信號的相位差,從而達到測量扭矩的目的。主要分為閉磁路式感測器和開磁路式感測器。

光纖式扭矩感測器主要是利用光反射原理和相位差原理,將軸上相應的兩處位置反射的光信號讀取後並計算出相位差,由此能算出相應的扭矩值。但是光纖式感測器易受環境影響,安裝調試也相對較困難。

光電式扭矩感測器以光電感應元件為核心部件。當傳動軸上載入扭矩時,由光源發出的光的強度會發生相應變化,從而使光電元件的輸出電流發生變化。通過測量該變化值即可計算出扭矩值。

應變片扭矩感測器 應變片感測器扭矩測量採用應變電測技術。在彈性軸上貼上應變計組成測量電橋,當彈性軸受扭矩產生微小變形後引起電橋電阻值變化,應變電橋電阻的變化轉變為電信號的變化從而實現扭矩測量。感測器就完成如下的信息轉換;感測器由彈性軸、測量電橋、儀器用放大器、接口電路組成。

高性能無線型 高性能無線扭矩感測器將感測器與

無線通信 技術結合在一起,實現了數據的無線傳輸。扭矩電信號由單片機控制的信號處理電路進行放大、A/D轉換之後,編碼器將採集到的數字量編碼傳送給發射模組進行傳送。接收模組接收到數據後,解碼器將譯出的數據傳送給單片機,由

LED 顯示得到的扭矩數據值。感測器數據採集發射電路由扭矩感測器、信號處理部分、單片機和無線發射電路組成。扭矩感測器將電阻應變片產生的應變電信號傳送到信號處理電路。信號處理部分對感測器模擬信號提取放大,並進行模/數轉換。微處理器負責控制系統各部分器件的工作,並對數位訊號進行處理。無線發射電路在微處理器的控制下,由編碼器將採集到的信息數據進行相應的編碼和處理,並用發射模組發射出。實現無線傳輸。

電子式 電子式

扭矩儀 是一種針對風機、水泵試驗及現場能效評測的攜帶型高性能軸功率測量儀器。電子式扭矩儀創造性的摒棄了傳統機電式扭矩感測器繁瑣、複雜、在很多現場環境下不易實現的安裝過程,實現了風機、水泵電機效率的實時測量,監測風機、水泵電機在使用過程中各環節的運行狀態,對研究風機、水泵電機的使用狀態提供了實時、真實、可靠的數據;避免了因機電式扭矩感測器安裝不當對試驗結果造成的影響。

電子式扭矩儀能完全取代傳統扭矩感測器的軸功率測量功能,並且能獲取風機、水泵電機的實時效率,為風機、水泵機組節能提供了嚴謹、科學評測手段。

套用範圍 扭矩感測器是一種測量各種扭矩、轉速及機械功率的精密測量儀器。套用範圍十分廣泛,主要用於:

1、

電動機 、發動機、

內燃機 等旋轉動力設備輸出扭矩及功率的檢測;

3、鐵路機車、汽車、拖拉機、飛機、船舶、礦山機械中的扭矩及功率的檢測;

4、可用於污水處理系統中的扭矩及功率的檢測;

6、可用於過程工業和流程工業中;

7、可以套用於實驗室,測試部門以及生產監控和質量控制;

測量原理 扭矩的測量:採用應變片電測技術,在彈性軸上組成應變橋。如圖1所示:

1.信號輸出可任意選擇波形─方波或脈衝波。

2.檢測精度高、穩定性好、抗干擾性強。

3.不需反覆調零即可;連續測量正反扭矩。

4.即可測量靜止扭矩,也可測量動態扭矩。

5.體積小、重感測器可脫離二次儀表獨立使用,只要按插座針號提供 +15V,-15V(200mA)的電源,即可輸出阻抗與扭矩成正比的等方波或脈衝波頻率信號。量輕、易於安裝。

6.測量範圍: 0—10000Nm標準可選, 非標準2萬Nm、3萬Nm、5萬Nm、8萬Nm、10萬Nm,特殊量程可定製。

信號傳輸 信號輸出 · 方波信號、脈衝信號。

· 扭矩感測器的標準信號輸出是頻率信號,即5-15KHz;為了適應客戶需求,無需外置模組,與原始輸出電路整合設計直接輸出4-20mA、0-20mA、1-5V、0-5V模擬信號,方便客戶采。

扭矩信號處理形式 · 扭矩感測器輸出的頻率信號送到頻率計或數字表,直接讀取與扭矩成正比的頻率信號或電壓、電流信號。

· 扭矩感測器的扭矩與頻率信號送給單片機二次儀表,直接顯示實時扭矩值、轉速及輸出功率值及 RS232通訊信號。

· 直接將扭矩與轉速的頻率信號送給計算機或 PLD進行處理。

信號採集 頻率輸出信號的信號採集頻率信號輸出時,與後續的信號採集設備的建議接口電路如圖所示

頻率信號採集 電流或電壓輸出信號的信號採集如圖所示。

電流電壓信號採集 安裝使用 使用環境 扭矩感測器應安裝在環境溫度為0℃ ~ 60℃,相對濕度小於90%,無易燃、易爆品的環境裡。不宜安裝在強電磁干擾的環境中。

安裝方式 1、 水平安裝,如圖11所示:

2、垂直安裝,圖12所示:

垂直安裝示意圖 3、連線方式: 扭矩感測器與動力設備、負載設備之間的連線

(1)

彈性柱銷聯軸器 連線如圖13所示,此種連線方式結構簡單,加工容易,維護方便。能夠微量補償安裝誤差造成的軸的相對偏移,同時能起到輕微減振的作用。適用於中等載荷、起動頻繁的高低速運轉場合,工作溫度為-20-70℃。

彈性柱銷聯軸器連線 (2)

剛性聯軸器 連線如圖14所示,這種連線形式結構簡單,成本低,無補償性能,不能緩衝減振,對兩軸的安裝精度較高。用於振動很小的工況條件。

剛性聯軸器連線 4、安裝要求:

(1) 扭矩感測器可水平安裝,也可垂直安裝。

(2)

動力設備 、感測器、負載設備應安裝在穩固的基礎上,以避免過大的震動,否則可能發生數據不穩,降低測量精度,甚至損壞感測器。

(3) 採用彈性柱銷聯軸器或剛性聯軸器連線。

(4) 動力設備、感測器、

負載 設備軸線的同心度應小於Φ0.05mm。

注意事項 1.安裝時,不能帶電操作,切莫直接敲打、碰撞感測器。

2.聯軸器的緊固螺栓應擰緊,

聯軸器 的外面應加防護罩,避免人身傷害。

3.信號線輸 出不得對地 ,對電源短路,輸出電流不大於10mA· 禁止電纜線的禁止層必須與 +15V電源的公共端(電源地)連線。

4.日常的計量檢定校準工作中,對扭矩感測器進行校準時,通常採用扭矩標準機來進行。由於扭矩感測器的精度比較高,通常為 1 級及以上的扭矩感測器,但在實際測量工作中,除了扭矩標準機自身的不確定度之外,影響扭矩感測器測量結果的另外一個重要因素則是感測器與扭矩標準機之間的連線質量,特別是對高精度扭矩感測器的校準中在不考慮扭矩標準機自身的不確定度時,連線質量的優劣將直接影響測量結果的準確度。在現有扭矩感測器測量方法中,通常都是將感測器串接入扭矩標準機中進行校準,故而在校準過程中不可避免要出現連線質量可靠與否的問題。在以往為了保證連線安裝的穩定性和牢固性,通常會採用剛性連線方式來安裝,此種方式在裝卸方面為檢測人員帶來諸多不便,加上加工零部件的加工精細度和配合間隙的存在,在實際測量過程中使得測量軸系之間的同軸度發生較大的變化,將嚴重影響測量結果的準確性。雖然此種缺陷可以通過雷射對中裝置減少誤差,但是受各種因素的影響以及人為安裝水平的差異,扭矩感測器在實際受載過程中,同軸度仍然是計量過程中較大的不確定度影響因素。

利與弊 發展趨勢 隨著自控系統的不斷完善和發展,對扭矩感測器的精度、可靠性和回響速度提出了更高的要求。扭矩感測器正呈現以下的發展趨勢:

1、測試系統向微型化數位化、智慧型化、虛擬化和網路化方向發展;

2、從單功能向多功能發展,包括自補償、自修正、自適應、自診斷、遠程設定、狀態組合、信息存儲和記憶;

3、向著小型化、集成化方向發展。感測器的檢測部分可以通過結構的合理設計和最佳化來實現小型化,IC部分可以整合儘可能多的半導體部件、電阻到一個單獨的IC部件上,減少外部部件的數量;

4、由靜態測試向動態線上檢測方向發展;

不足之處 遙測扭矩儀成功之處在於克服了電滑環的兩項缺陷,但也存在著三個不足之處,

3、由於在旋轉軸上附加了結構,易引起高轉速時的動平衡問題,在小量程及小直徑軸時更突出;

數字式扭矩感測器吸取了上述各種方法的優點並克服了其缺陷,在應變感測器的基礎上設計了兩組旋轉變壓器,實現了能源及信號的非接觸傳遞。並做到了扭矩信號的傳遞與是否旋轉無關,與

轉速 大小無關,與旋轉方向無關。

頻率信號採集

頻率信號採集 電流電壓信號採集

電流電壓信號採集

垂直安裝示意圖

垂直安裝示意圖 彈性柱銷聯軸器連線

彈性柱銷聯軸器連線 剛性聯軸器連線

剛性聯軸器連線

頻率信號採集

頻率信號採集 電流電壓信號採集

電流電壓信號採集

垂直安裝示意圖

垂直安裝示意圖 彈性柱銷聯軸器連線

彈性柱銷聯軸器連線 剛性聯軸器連線

剛性聯軸器連線