定義,性質,溶解特性,相平衡,粘度和擴散係數的關係,超臨界氣體中的反應,不均一催化劑的反應,反應加分離工藝流程,超臨界氣體浸出,影響因素,浸出工藝,超臨界氣體萃取,超臨界氣體在聚合物加工中的套用,製備微孔聚合物,製備聚合物微粒,改變聚合物的流變和相行為,

定義

超臨界氣體是一種具有獨特性質的氣體,它是指處在臨界溫度(T

C)和臨界壓力(P

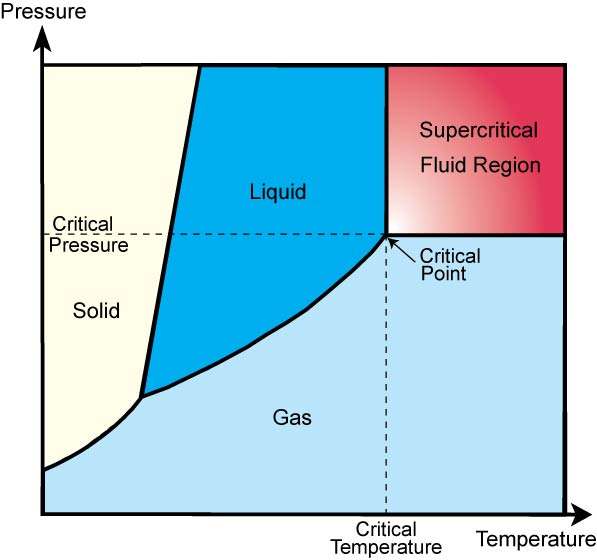

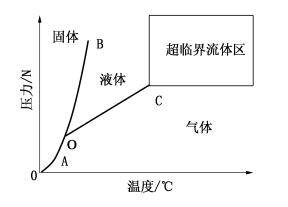

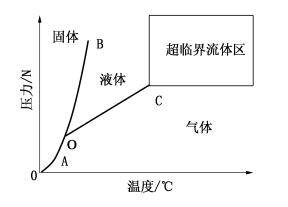

C)之上的氣體,如右圖所示。圖中曲線AO表示氣-固平衡升華曲線,曲線CO表示氣-液平衡的

飽和液體的蒸氣壓曲線,點O是氣-液-固三相共存的三相點,將氣體沿氣-液飽和線升溫,到達圖中C點時,此時氣-液界面消失,體系性質變得均一,沒有氣體和液體之分,故稱C點為臨界點,其對應的溫度和壓力分別稱為臨界溫度和臨界壓力,右上角即超臨界氣體所處的區域。

純物質的相圖

純物質的相圖性質

處於超臨界狀態的氣體性質已經完全不同於它在常溫常壓下的性質。例如,它具有與液體相近的密度、表面張力很小(幾乎接近於0)、導熱係數比常壓氣體大、粘度低等性質,並且其性質很容易通過壓力的調節來控制。如下表是氣體在超臨界和常溫常壓下的性質。

性質 | 氣體種類 |

常溫常壓氣體 | 超臨界氣體 |

粘度係數/(uPa·s) | 1×10-4~3×10-4 | 2×10-5~1×10-4 |

導熱係數/[kW·(m/K)] | 5×10-3~3×10-2 | 3×10-2~7×10-2 |

擴散係數/(cm2/s) | 5×10-6~3×10-4 | 1×10-8~1×10-6 |

密度/(g/cm3) | 6×10-4~2×10-3 | 0.2~0.5 |

常用的超臨界氣體有乙烷、乙烯、丙烷、甲苯、CO

2等。其中以CO

2套用最多,其在

相平衡、移動性、

熱力學性質、安全經濟性等方面具有無可比擬的優點。以CO

2為例,超臨界氣體的性質如下。

溶解特性

如下為CO2的溶解特性:

(1)相平衡方面:對較多的有機物有良好的溶劑性質,與水的互相溶解性較少,與浸出成分比較具有較高的揮發性;

(2)移動性:其粘度低,擴散係數大;

(3)熱力學性質:易於達到臨界點,蒸發中熱量低;

(4)安全性及經濟性:無毒不燃,低價格,易獲取。

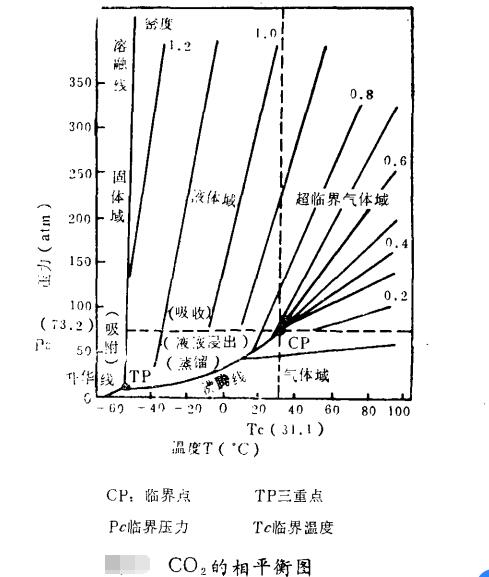

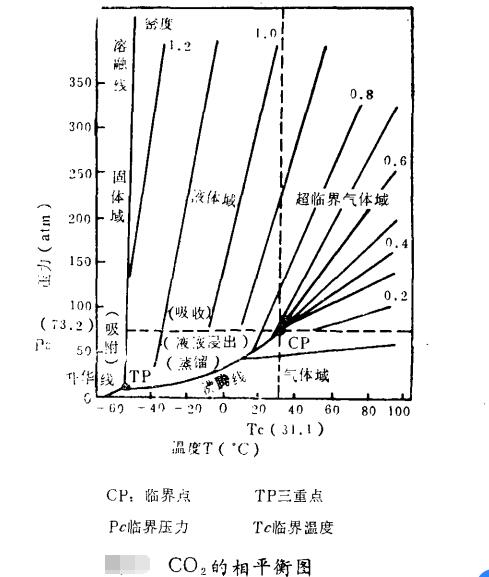

相平衡

右圖為二氧化碳的相平衡圖。圖中表示有氣相、固相與液相的相對位置,以及各種分離方法的溫度和壓力的大致範圍。TP為三相點(P

t=5.25bar,t=-56.7℃),CP為氣液的臨界點(P

C=73.7bar,t

C=31.05℃)。氣-液平衡曲線以三相點TP為始點,以臨界點CP為終點。固-液平衡線以三相點為始點,它隨著溫度的上升而急速升高,在40℃時,壓力約達700bar。蒸餾操作通常在液-氣平衡線附近進行,液體浸出限於液相範圍之內,超臨界氣體浸出限於臨界溫度與臨界壓力以上的範圍。不揮發性成分在超臨界氣體中的溶解度,大體上與氣體成分的密度成比例。也就是說,超臨界氣體浸出,就是依據這種壓力和密度的稍許改變,使密度大幅度變化這一超臨界領域的獨特性質的一種分離方法。

二氧化碳的相平衡圖

二氧化碳的相平衡圖粘度和擴散係數的關係

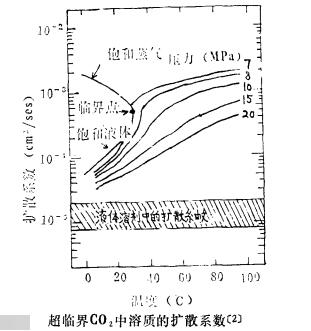

超臨界氣體的密度與液體大體相同,粘度只有通常氣體的2~3倍,約為液體的1/10,擴散係數較液體大10倍。也就是說,與採用液體溶劑浸出相比較,採用超臨界氣體為溶劑進行浸出,物質的移動可以加快,因而在短時間內即能夠很好地進行浸出與分離。另外,由於它具有這樣良好的輸送特性,在通常的固體原料浸出中,原料的粉碎等前處理工藝過程亦可大大簡化。

超臨界氣體中的反應

超臨界氣體具有液態物質的高密度,

擴散係數高達液體的10倍。因此,可考慮將超臨界氣體作反應媒體使用。其結果既可使高溫熱分解反應的溫度大幅度降低,又可防止炭的析出和避免活性容積變化,還可加快反應速度。

不均一催化劑的反應

在流通式裝置中,用包復氯代已烷的礬土作載體的催化劑,進行1-已烯(臨界溫度231攝氏度,臨界壓力3.11兆帕)的異性化反應。在250攝氏度、1.50兆帕(臨界以下),可看到二小時後催化劑活性開始下降。這是因焦化而生成了C12-C30的齊聚物之故。因此,若反應在同樣溫度、49.98MPa下進行,齊聚物將溶解在超臨界已烯中而被除去,催化劑活性可保持很長時間。即使加入能引起催化劑中毒的MoS2,在同樣條件下進行實驗,MoS2也可在超臨界氣體中除去,催化劑也可保持良好的活性。

反應加分離工藝流程

由超臨界二氧化碳生產乙二醇(EG)是一條反應加分離的工藝路線。二氧化碳在最初階段作為萃取溶劑,後階段作為反應的催化劑而發生作用。在乙烯氧化物(ED)水溶液中,加入100攝氏度以下、30.40兆帕的二氧化碳,萃取乙烯氧化物,然後二氧化碳和乙烯氧化物進入以胺鹵化物等為催化劑的反應器中,從上面流出觸媒、乙烯碳酸鹽和二氧化碳。該溶液經加水分解,成為乙二醇(EG)和二氧化碳。在最後工序,二氧化碳在減壓下與乙烯氧化物和觸媒分離,再循環使用。

超臨界氣體浸出

超臨界氣體浸出作為一種新型的分離技術,引起人們極大的興趣和重視,特別是它可在較低的溫度下進行分離操作,因而在節約能源以及從各類天然物中製取對人體無害的、有益於健康的產品上有著明顯的優點。

影響因素

影響超臨界氣體浸出操作的重要因素是氣體的溶解性與選擇性。支配溶解度的因素在於:(1)超臨界氣體的分子與溶質(被浸出物質)間的相互作用,即分子間的引力、分子的大小等;(2)被浸出物質(溶質)的蒸氣壓;(3)溫度、壓力等操作條件。

浸出工藝

超臨界氣體浸出法可分為直接法與間接法兩類。直接法是將液體或固體混合物中的特定的成分(溶質)在選擇的超臨界氣體中使之溶解進行分離。間接法是在由二種以上成分所組成的液體混合物中,將超臨界氣體溶解、分離與濃縮特定的成分。直接法可作為高精度的分離技術用於食品、醫藥等方面;間接法作為有效的節能技術可用於化學原料與能源工程。

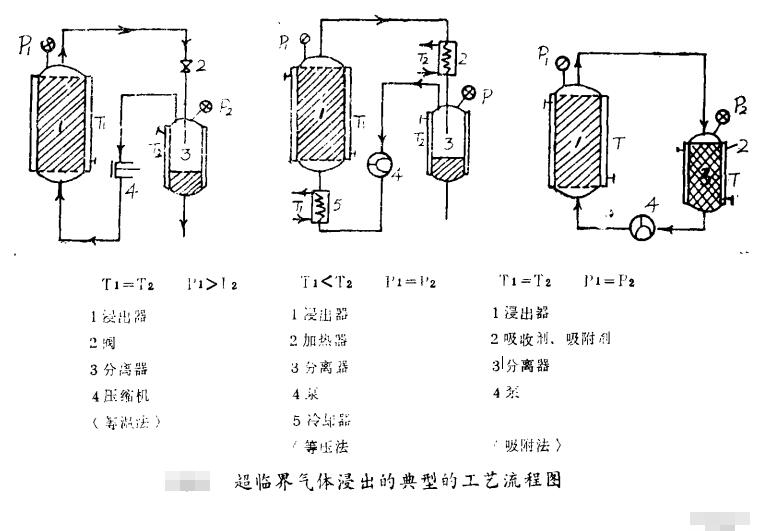

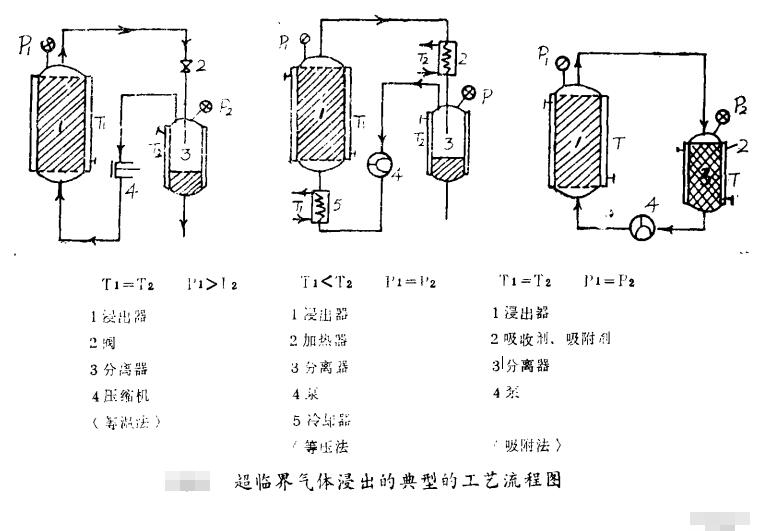

超臨界氣體浸出工藝流程圖

超臨界氣體浸出工藝流程圖超臨界氣體浸出工藝主要由在浸出裝置中採用超臨界氣體對目的成分(溶質)浸出工程、在分離裝置中將目的成分與超臨界氣體的分離工程所組成。根據分離方法的不同,它主要可分為如圖所示的三種方式,即等壓法、等溫法、吸附法。

(1)等溫法即採用壓力變化方式進行分離的方法。浸出器與分離器在等溫條件下,將浸出相減壓分離溶質。超臨界氣體採用壓縮機加壓,再重新返回浸出器。

(2)等壓法即採用變化溫度的方式進行分離的方法。在等壓的條件下,將浸出相加熱升溫分離氣體與溶質。氣體經壓縮冷卻後重新返回至浸出器。

(3)吸附法即採用吸附劑進行分離的方法。在分離器中放入吸附劑,在等壓、等溫的條件下,將浸出相中的溶質吸附。氣體經壓縮返回至浸出器。

超臨界氣體萃取

超臨界氣體萃取具有以下特點:(1)與膜分離技術一樣,比蒸餾分離節能;(2)可得到傳統法(液體萃取和蒸餾)難以得到的高質量產品;(3)符合環保和安全的要求。特別是二氧化碳,操作溫度即臨界溫度接近常溫(31.1℃),也能滿足節能和提高產品質量的要求。

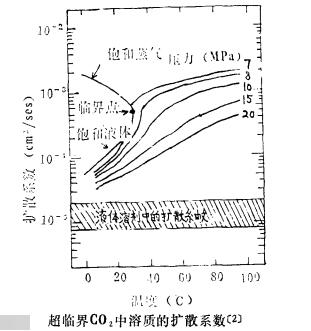

超臨界二氧化碳中溶質的擴散係數

超臨界二氧化碳中溶質的擴散係數超臨界氣體萃取在高分子工業中有廣泛套用:

(1)高聚物的分離

多段分離器用於進行各種高聚物和油類的分離,對高聚物中的潤滑油、工作流體、表面活性劑等,特別是高純度、分子量分布區狹小的物質的分離是極需要的。聚苯乙烯和聚異丁烯等就是這類分離對象。

(2)聚合物和有機溶劑的分離

從溶劑和聚合物組成的聚合物溶液中除去溶劑,常使用水蒸汽加熱的方法。該法的缺點是能耗高、處理時間長,易造成高聚物的熱劣化。因此可考慮用超臨界萃取法。

常用的聚合物有機溶劑的超臨界溫度均在20℃以上。將其作為超臨界氣體使用,溫度過高,無法防止聚合物的劣化。如果加入具有低臨界溫度的氣體(如二氧化碳和乙烯等),將溶劑和氣體的超臨界溫度急劇降低,可利用混合物的超臨界把溶劑除去。

(3)活性炭的再生

活性炭再生法中的高溫加熱法正在廣泛套用,另外還有通過溶劑和藥液的液相解吸而使活性炭得到再生並回收吸附劑的方法。因此,有人設計出使用超臨界氣體的再生解吸法。這就是利用超臨界氣體、溶質的高溶解性和擴散速度,可望提高粒子內部的擴散速度。此法與液相解吸和加熱再生相比,具有流程簡單、節省能源、活性炭平均壽命長、溶劑可回收的優點。

超臨界氣體在聚合物加工中的套用

在聚合物加工領域,超臨界氣體也在製備微孔聚合物、聚合物微粒、輔助改性聚合物等方面得到廣泛套用。

製備微孔聚合物

微孔聚合物是指泡孔直徑0.10~10.0μm、泡孔密度109~1015個/cm3、材料密度可比發泡前減少5%~10%的泡沫材料,其獨特的結構賦予了它與其他材料所不具備的衝擊強度高、介電常數低、導熱係數低等優良性能。

用超臨界氣體製備微孔聚合物是由美國麻省理工大學藉助超臨界二氧化碳氣體首先研製成功的一種物理髮泡技術。這個技術要比傳統的聚合物化學發泡技術環保,這是因為微孔聚合物的發泡劑是二氧化碳或氮氣等對環境沒有污染的氣體。

另外,與傳統的聚合物化學發泡技術相比,微孔發泡具有以下特點:(1)微孔發泡是靠均相超臨界氣體/聚合物體系的熱力學不穩定來誘導的;(2)微孔發泡的成核數遠遠大於一般的化學發泡技術;(3)由於微孔聚合物的泡孔尺寸要比傳統化學發泡的聚合物泡孔尺寸小,這就要求泡孔長大階段的時間要控制在0.01s之內,顯然微孔聚合物泡孔長大控制技術要比一般發泡技術的要求要高。

製備聚合物微粒

聚合物微粒在化工領域已經得到廣泛的套用,它可以作為吸附劑、色譜柱固定相以及催化劑載體等。用超臨界氣體製備聚合物微粒的技術已經引起了人們的重視,主要製備方法有:快速膨脹法、抗溶劑法以及壓縮流體抗溶劑法等。

(1)超臨界氣體快速膨脹法(RESS)

超臨界氣體快速膨脹法(RESS)利用了超臨界氣體的溶解能力隨壓力變化的特性。其過程是將溶有聚合物的超臨界氣體通過噴嘴高速注入容器中,由於容器中壓力降低而使超臨界氣體膨脹生成氣態,從而使溶質在其中的溶解能力迅速降低而析出聚合物微粒。由於此法製備的聚合物微粒尺寸小、操作簡單、對設備要求不高而得到廣泛套用。但是此法只適用於溶解於超臨界氣體中的聚合物,因此它在製備不能在超臨界氣體中溶解的聚合物微粒方面的套用受到限制。

(2)超臨界氣體抗溶劑法(SAS)

超臨界氣體抗溶劑法(SAS)首先將不溶於超臨界氣體中的聚合物溶解於合適的有機溶劑中,然後把有機溶劑置入超臨界氣體,由於超臨界氣體在許多有機溶劑中的溶解度非常大,這樣超臨界氣體擴散溶劑中後會使有機溶劑的體積迅速膨脹。溶解在有機溶劑中大量的超臨界氣體可以使有機溶劑對聚合物的溶解能力大大降低,溶液出現過飽和現象,就可以析出粒度極細的聚合物微粒。SAS法可以很靈活地控制粒子尺寸、形狀和結構,SAS可以看作RESS的補充,因為它可以克服RESS的局限性。

改變聚合物的流變和相行為

許多文獻報導,超臨界二氧化碳在與聚合物熔體作用後能夠降低結晶聚合物的熔點、減小聚合物熔體的粘度、降低玻璃態聚合物的玻璃化轉變溫度、減小共混物分散相的尺寸、增大聚合物自由體積和增大分子鏈活動性等。

超臨界氣體還廣泛用於共混物體系的加工以達到改變共混物相行為的目的。在注入超臨界CO2情況下,用高壓容器和雙螺桿製備PS/PMMA(聚甲基丙烯酸甲酯)共混物,發現二氧化碳的加入能夠明顯減小分散相PMMA的尺寸,這種現象主要是由兩相粘度比的減小而引起的。

純物質的相圖

純物質的相圖 二氧化碳的相平衡圖

二氧化碳的相平衡圖 超臨界氣體浸出工藝流程圖

超臨界氣體浸出工藝流程圖 超臨界二氧化碳中溶質的擴散係數

超臨界二氧化碳中溶質的擴散係數