誕生

輕質芳烴(苯、甲苯、二甲苯)是最基本的石油化工原料之一,隨著合成橡膠、合成纖維、合成樹脂三大合成材料的迅猛發展及國民經濟對其它精細化學品需求的不斷增長,輕質芳烴的需求急速增長。另外,燃料油市場對高辛烷值汽油的需求量也在不斷增長,輕質芳烴正是高辛烷值清潔汽油的重要調合組份,我國絕大多數的清潔汽油中芳烴含量遠低於國家標準對芳烴含量的要求,因此,開發新的芳烴來源和生產技術顯得越來越重要。

目前,催化重整技術是煉油企業獲得優質石油芳烴或高辛烷值汽油調合組分的最主要手段。催化重整反應的重要特徵是將直餾石腦油中的環烷烴經脫氫等過程轉化為芳烴。所以,無論早期的半再生重整工藝還是經催化劑及工藝改進後的連續重整工藝,均要求原料具有一定的芳烴潛含量(主要指環烷烴含量)。對原料組成的要求事實上限制了由催化重整生產芳烴的原料資源。

芳構化是近二十年來發展的一種新的石油加工技術,其特徵是利用改性的沸石分子篩催化劑將低分子的烴類直接轉化為苯、甲苯和二甲苯等輕質芳烴。

機理

芳構化機理十分複雜。一般認為,輕烴在分子篩的酸中心上芳構化反應時經歷下列步驟:a)通過在酸中心上發生化學吸附生成正碳離子得到活化;b)正碳離子進一步脫氫和裂解生成乙烯、丙烯、丁烯和戊烯。這些小烯烴是芳烴分子的建築單元。該步反應屬於吸熱反應;c)小烯烴分子在B酸中心上低聚(二聚、三聚)生成C6-C8烯烴,後者再通過異構化和環化生成芳烴前體(帶6元環的前體)。該步反應屬於強放熱反應;d)芳烴前體在L酸中心上通過脫氫生成苯、甲苯和C8等芳烴。這步反應屬於吸熱反應。在上述反應中,原料在酸中心上生成正碳離子的步驟最為關鍵,它決定了芳構化反應的活性和選擇性。

C3-C8之間的輕烴分子都可以在催化劑的酸中心上通過脫氫和裂解生成乙烯、丙烯、丁烯和戊烯。當反應溫度和催化劑的酸度相同時,從不同碳數的輕烴原料出發,可以得到具有同樣熱力學平衡分布的乙烯、丙烯、丁烯和戊烯。由於基本建築單元的種類和濃度分布相近,所以從不同碳數的輕烴原料出發都可以得到苯、甲苯和C8等芳烴產物,並且原料對芳烴產物的分布影響不大。但是,若兩種芳構化原料的碳數不同(如C3、C4、C5、C6、C7、C8)、結構不同(如直鏈烴、支鏈烴和環烷烴)和碳-碳鍵飽和程度不同(如烷烴、單烯烴、二烯烴),則其芳構化的活性、熱效應和芳烴產率會有一定差別。一般來說,碳數越小的原料在酸中心上生成正碳離子越困難,其芳構化活性越低;在同碳數下,烯烴比烷烴更容易生成正碳離子,因而其活性較高;另外,異構烷烴因可以生成相對穩定的叔碳正碳離子,因此其芳構化活性高於正構烷烴。當用烯烴含量較低的FCC裝置產的C4液化氣制芳烴時,由於原料中烷烴含量高,活化時需要發生更多的裂解或脫氫反應,因此,雖然此後的烯烴低聚、環化反應為強放熱,但整個芳構化反應會表現為淨吸熱。另一方面,當用烯烴含量較高的原料,如裂解抽余碳四或裂解碳五為原料生產芳烴時,由於這些烯烴可以直接通過吸附變成正碳離子,進而發生低聚、環化反應生成芳烴前體,減少了裂解或脫氫反應生成正碳離子環節,所以整個芳構化反應會表現為淨放熱反應。

優點

(1)使用的分子篩催化劑具有很好的抗硫、抗氮能力,原料無需深度加工;

(2)芳烴產率不受原料油芳烴潛含量的限制,原料不需預分餾;

(3)低壓、非臨氫操作,其基本建設投資少,操作費用低;

(4)通過改變催化劑配方及芳構化反應工藝條件,可在一定範圍內調整產品分布,以適應市場需要;

(5)芳構化反應產生的乾氣富含氫氣,可以作為加氫裝置的氫源。

隨著現代工業的發展,作為基礎化學工業原料和高辛烷值汽油組分的輕質芳烴的需求量不斷增加,而石油資源卻日益短缺,因此,立足現有石油資源,利用芳構化工藝過程來拓寬生產芳烴的原料資源、增加芳烴產量具有很強的現實意義。

典型的技術

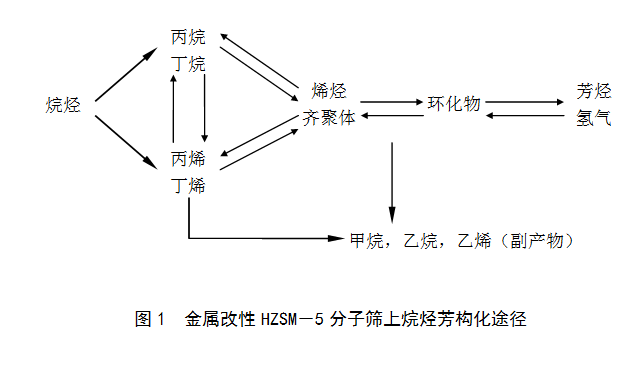

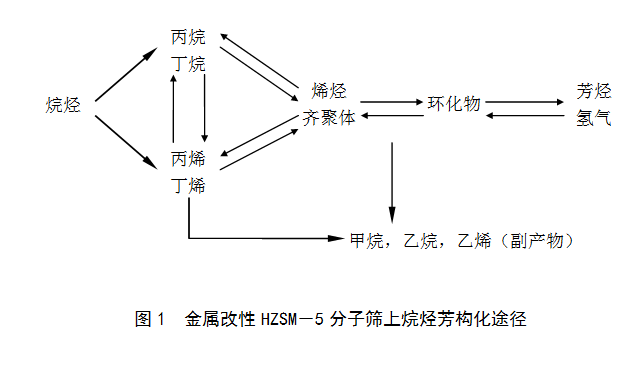

二十世紀70年代初,美國Mobil公司合成出了ZSM-5型矽鋁沸石,並將其套用於催化劑研究中,進而開發出生產芳烴的催化劑和工藝,使得從其它途徑生產芳烴成為可能。輕烴分子在HZSM-5分子篩催化劑上的反應較為複雜,一般認為包括裂化、齊聚、環化和脫氫四個主要步驟。烴分子首先裂化成低分子“碎片”,這些“碎片”再經過正碳離子反應機理“連線”成環,通過脫氫或氫轉移生成芳烴。由於受分子篩結構和反應歷程的限制,不同烴分子在HZSM-5沸石上的芳構化產品分布相近。金屬改性的HZSM-5分子篩上烷烴芳構化的途徑如圖所示。

ZSM-5分子篩由於其特殊的擇形性、良好的水熱穩定性和抗積碳能力強,得到了廣泛地工業套用。在ZSM-5沸石為主要活性組分的催化劑上,低分子烷烴或烯烴可以直接轉化成芳烴,並對原料的芳烴潛含量沒有要求。利用這一特性,國內外相繼開發了多項由不同工藝、不同原料直接生產苯、甲苯、二甲苯(BTX)等輕質芳烴或高辛烷值汽油調合組分的輕烴芳構化工業技術。

Cyclar工藝

由UOP公司與BP公司聯合開發的Cyclar工藝是世界上最早實現工業化的芳構化工藝技術。該工藝是用一步法將液化石油氣(丙烷和丁烷)選擇性地轉化為高附加值的輕質芳烴(BTX),並聯產大量氫氣。採用該工藝的4.0萬噸/年工業示範裝置於1989年9月在蘇格蘭Grangemouth BP公司煉油廠開工,第一套40萬噸/年工業化裝置於1990年1月在同地投產。由於套用了移動床反應器、催化劑連續再生和未轉化C3、C4回煉等技術,芳烴收率很高。但正是由於採用了以上技術,造成投資增加很多,因此該工藝比較適合於大規模裝置,小規模裝置的建設不宜採用該工藝。

Z-Forming新技術

日本三菱石油和千代田公司聯合開發了由LPG和輕石腦油生產BTX芳烴和氫氣的Z-Forming新技術。該工藝的8200t/a工業驗證裝置於1990年11月投運,1991年11月完成試驗驗證。目的產品為芳烴、高純度氫氣和燃料氣。

M 2-Forming工藝

M2-Forming工藝是80年代中期美國Mobil公司提出的有別於傳統催化重整過程生產芳烴的工藝。該工藝在固定床上,以ZSM-5單功能催化劑,將單一低碳烴或工業原料如石腦油、C5餾份油、輕質裂解汽油等芳構化用於生產芳烴。該工藝過程催化劑線上操作時間短,再生頻繁。

Zeoforming工藝

德國魯齊(Lurgi)公司開發的直餾石腦油生產高辛烷值汽油技術(Zeoforming工藝)是利用俄羅斯科學院西伯利亞分部催化劑研究所開發的高活性分子篩芳構化催化劑,將石腦油在固定床反應器上轉化為高辛烷值汽油。利用該工藝(Zeoforming)建成的4.0萬噸/年工業裝置於1997年在波蘭投產。催化劑線上操作周期300小時左右。在Zeoforming工藝過程中,直餾石腦油芳構化所得到的產品為:11%的燃料氣、26%的液化石油氣、62%的高辛烷值汽油和1%的溶劑油。

GAP、GTA工藝

中國石化集團洛陽石化工程公司工程研究院開發的劣質汽油芳構化改質技術—GAP工藝於1998年8月完成了工業化,並相繼建成投產了多套加工能力分別2-10萬噸/年劣質汽油芳構化改質工業裝置,用於生產低烯烴、低硫、高辛烷值的汽油調合組份。輕烴芳構化生產芳烴的GTA工藝也於2005年5月進行了工業試驗,原料為催化裂化裝置所產C4組分,目的產品為輕質芳烴BTX,裝置加工規模為5萬噸/年。已經工業化的裝置運行結果表明,不僅GAP和GTA工藝技術成熟可靠,而且與同類型催化劑相比,其催化劑線上操作時間較長,再生頻率低,裝置投資少,操作費用相對較低。