成分,性質,化學,物理,分類,主要優點,主要性能,套用,發展行業,建材行業,汽車製造業,醫療器械,航空航天,包裝領域,電子行業,光學透鏡,光碟製造業,用途,光學照明,電子電器,機械設備,醫療器材,其它方面,改性用途,製備,工藝過程,擠出板,壓延方法,薄膜,影響,物性表,合成,加工方法,粘接問題,注意事項,成型過程問題,安全性爭議,包裝運輸,儲運條件,

成分

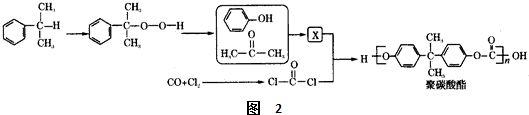

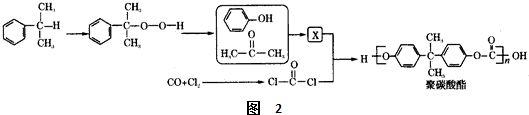

聚碳酸酯是一種強韌的熱塑性

樹脂,其名稱來源於其內部的

CO3基團。可由雙酚A和氧氯化碳(COCl2)合成。現較多使用的方法為熔融酯交換法(

雙酚A和

碳酸二苯酯通過酯交換和

縮聚反應合成)。

性質

化學

聚碳酸酯(PC)是碳酸的聚酯類,

碳酸本身並不穩定,但其衍生物(如

光氣,尿素,碳酸鹽,碳酸酯)都有一定穩定性。

聚碳酸酯

聚碳酸酯按醇結構的不同,可將聚碳酸酯分成脂族和芳族兩類。

脂族聚碳酸酯。如聚亞乙基碳酸酯,聚三亞甲基碳酸酯及其共聚物,熔點和玻璃化溫度低,強度差,不能用作結構材料;但利用其生物相容性和生物可降解的特性,可在藥物緩釋放

載體,手術縫合線,骨骼支撐材料等方面獲得套用。

PC是一種線型碳酸聚酯,分子中碳酸基團與另一些基團交替排列,這些基團可以是芳香族,可以是脂肪族,也可兩者皆有。雙酚A型PC是最重要的工業產品。

PC是幾乎無色的玻璃態的無定形聚合物,有很好的光學性。PC高分子量樹脂有很高的韌性,懸臂樑缺口衝擊強度為600~900J/m,未填充牌號的熱變形溫度大約為130°C ,玻璃纖維增強後可使這個數值增加10°C。PC的彎曲模量可達2400MPa以上,樹脂可加工製成大的剛性製品。低於100°C 時,在負載下的蠕變率很低。PC耐水解性差,不能用於重複經受高壓蒸汽的

製品。

PC主要性能缺陷是耐水解穩定性不夠高,對缺口敏感,耐有機化學品性,耐刮痕性較差,長期暴露於紫外線中會發黃。和其他樹脂一樣,PC容易受某些有機溶劑的侵蝕。

物理

密度:1.18-1.22 g/cm^3 線膨脹率:3.8×10^-5 cm/°C 熱變形溫度:135°C 低溫-45°C

聚碳酸酯無色透明,耐熱,抗衝擊,阻燃BI級,在普通使用溫度內都有良好的

機械性能。同性能接近

聚甲基丙烯酸甲酯相比,聚碳酸酯的耐衝擊性能好,折射率高,加工性能好,不需要添加劑就具有UL94 V-2級阻燃性能。但是聚甲基丙烯酸甲酯相對聚碳酸酯價格較低,並可通過

本體聚合的方法生產大型的器件。

材料的耐磨性是相對的,把ABS材料與PC材料做比較的話,那就是PC材料耐磨性比較好。但是相對於大部分的塑膠材料來看,聚碳酸酯的耐磨性是比較差的,處於中下水平,所以一些用於易磨損用途的聚碳酸酯器件需要對表面進行特殊處理。

分類

防靜電PC,

導電PC,加纖防火PC,抗紫外線耐候PC,食品級PC,抗化學性PC。

主要優點

1、具高強度及彈性係數、高衝擊強度、使用溫度範圍廣;

2、高度透明性及自由染色性;

3、成形收縮率低、尺寸安定性良好;

4、耐疲勞性佳;

5、耐候性佳;

6、電氣特性優;

主要性能

a、機械性能:強度高、耐疲勞性、尺寸穩定、蠕變也小(高溫條件下也極少有變化);

b、耐熱老化性:增強後的UL溫度指數達120~140℃(戶外長期老化性也很好);

c、耐溶劑性:無應力開裂;

d、對水穩定性:高溫下遇水易分解(高溫高濕環境下使用需謹慎);

e、電氣性能:

1、絕緣性能:優良(潮濕、高溫也能保持電性能穩定,是製造電子、電氣零件的理想材料);

2、介電係數:3.0-3.2;

3、耐電弧性:120s;

f、成型加工性:普通設備註塑或擠塑。

PC塑膠的粘接

根據不同需要,可以選擇以下粘合劑:

1.G-933:單組分常溫固化軟彈性防震粘合劑,耐高低溫,不同粘度粘接速度幾秒至幾個小時固化完畢。

2. KD-833瞬間粘接劑,可以數秒鐘或數十秒鐘快速粘合PC塑膠,但膠層硬脆,不耐60度以上熱水浸泡。

3. QN-505,雙組分膠,膠層柔軟,適合PC塑膠大面積粘接或複合。但耐高溫性能較差。

4.QN-906:雙組分膠,耐高溫。

5.G-988:單組份室溫硫化膠,固化後是彈性體具有優秀的防水,防震粘合劑,耐高低溫, 1-2mm厚度的話,10分鐘左右初固,5-6小時基本固化,有一定的強度。完全固化的話需要至少24小時。單組份,不需要混合,擠出後塗抹靜置即可,無需加溫。

6.KD-5606:UV紫外線固化膠,粘合透明PS片材及板材,可達無痕跡效果,需要用紫外線燈照射固化。粘後效果美觀。但耐高溫性能較差。

套用

發展行業

PC工程塑膠的三大套用領域是玻璃裝配業、

汽車工業和電子、電器工業,其次還有工業機械零件、光碟、包裝、計算機等辦公室設備、醫療及保健、薄膜、休閒和防護器材等。PC可用作門窗玻璃,PC層壓板廣泛用於銀行、使館、

拘留所和公共場所的防護窗,用於飛機艙罩,照明設備、工業安全檔板和防彈玻璃。

PC板可做各種標牌,如汽油泵錶盤、汽車儀錶板、貨棧及露天商業標牌、點式滑動指示器, PC樹脂用於汽車照明系統,儀錶盤系統和內裝飾系統,用作前燈罩,帶加強筋汽車前後檔板,反光鏡框,門框套、操作桿護套、阻流板、PC被套用用作接線盒、插座、插頭及套管、墊片、電視轉換裝置,電話線路支架下通訊電纜的連線件,電閘盒、電話總機、配電盤元件,繼電器外殼, PC可做低載荷零件,用於家用電器馬達、真空吸塵器,洗頭器、咖啡機、烤麵包機、動力工具的手柄,各種齒輪、

蝸輪、

軸套、導規、冰櫃內擱架。PC是光碟儲存介質理想的材料。

PC瓶(容器)透明、重量輕、抗沖性好,耐一定的高溫和腐蝕溶液洗滌,作為可回收利用瓶(容器)。PC及PC合金可做計算機架,外殼及輔機,印表機零件。改性PC耐高能輻射殺菌,耐蒸煮和烘烤消毒,可用於採血標本器具,血液充氧器,外科手術器械,腎透析器等,PC可做頭盔和安全帽,防護面罩,墨鏡和運動護眼罩。 PC薄膜廣泛用於印刷圖表,醫藥包裝,膜式換向器。

聚碳酸酯的套用開發是向高複合、高功能、專用化、系列化方向發展,已推出了光碟、汽車、

辦公設備、箱體、包裝、醫藥、照明、

薄膜等多種產品各自專用的品級牌號。

建材行業

聚碳酸酯

板材具有良好的透光性,抗衝擊性,耐紫外線輻射及其製品的尺寸穩定性和良好的成型加工性能,使其比建築業傳統使用的無機玻璃具有明顯的技術性能優勢。中國建有聚碳酸酯建材中空板生產線20餘條,年需用聚碳酸酯7萬t左右,到2005年達到14萬t。

汽車製造業

聚碳酸酯具有良好的抗衝擊、抗熱畸變性能,而且耐候性好、硬度高,因此適用於生產轎車和輕型卡車的各種零部件,其主要集中在

照明系統、儀錶板、加熱板、除霜器及聚碳酸酯合金制的保險槓等。

根據已開發國家數據,聚碳酸酯在電子電氣、汽車製造業中使用比例在40%~50%,中國在該領域的使用比例只占10%左右,電子電氣和汽車製造業是中國迅速發展的支柱產業,未來這些領域對聚碳酸酯的需求量將是巨大的。

中國汽車總量多,需求量大,因而聚碳酸酯在這一領域的套用是極有拓展潛力的。

醫療級PC料 製作成的注射器

醫療級PC料 製作成的注射器醫療器械

由於聚碳酸酯製品可經受蒸汽、

清洗劑、加熱和大劑量輻射消毒,且不發生變黃和物理性能下降,因而被廣泛套用於人工腎

血液透析設備和其他需要在透明、直觀條件下操作並需反覆消毒的醫療設備中。如生產高壓注射器、外科手術面罩、一次性牙科用具、血液分離器等。

航空航天

隨著航空、

航天技術的迅速發展,對飛機和太空飛行器中各部件的要求不斷提高,使得PC在該領域的套用也日趨增加。據統計,僅一架波音型飛機上所用聚碳酸酯部件就達2500個,單機耗用聚碳酸酯約2噸。而在

宇宙飛船上則採用了數百個不同構型並由

玻璃纖維增強的聚碳酸酯部件及太空人的防護用品等。

包裝領域

在包裝領域出現的新增長點是可重複消毒和使用的各種型號的儲水瓶。由於聚碳酸酯製品具有質量輕,抗衝擊和透明性好,用熱水和腐蝕性溶液洗滌處理時不變形且保持透明的優點,一些領域PC瓶已完全取代玻璃瓶。據預測,隨著人們對飲用水質量重視程度的不斷提高,聚碳酸酯在這方面的用量增長速度將保持在10%以上,預計到2005年將達到6萬t。

電子行業

由於聚碳酸酯在較寬的溫、濕度範圍內具有良好而恆定的電絕緣性,是優良的

絕緣材料。同時,其良好的難燃性和尺寸穩定性,使其在電子電器行業形成了廣闊的套用領域。

聚碳酸酯樹脂主要用於生產各種食品加工機械,電動工具外殼、機體、支架、冰櫃冷凍室抽屜和真空吸塵器零件等。而且對於零件精度要求較高的計算機、視頻錄像機和彩色電視機中的重要零部件方面,聚碳酸酯材料也顯示出了極高的使用價值。

光學透鏡

聚碳酸酯以其獨特的高

透光率、高折射率、高抗沖性、尺寸穩定性及易加工成型等特點,在該領域占有極其重要的位置。採用光學級聚碳酸配製作的光學透鏡不僅可用於

照相機、顯微鏡、望遠鏡及

光學測試儀器等,還可用於電影投影機透鏡、

複印機透鏡、紅外自動調焦投影儀透鏡、雷射束印表機透鏡,以及各種稜鏡、多面反射鏡等諸多辦公設備和

家電領域,其套用市場極為廣闊。

聚碳酸酯在光學透鏡方面的另一重要套用領域便是作為兒童眼鏡、太陽鏡和安全鏡和成人眼鏡的

鏡片材料。世界眼鏡業聚碳酸酯消費量年均增長率一直保持在20%以上,顯示出極大的市場活力。

光碟製造業

隨著信息產業的崛起,由光學級聚碳酸酯製成的光碟作為新一代音像信息存儲介質,正在以極快的速度迅猛發展。聚碳酸酯以其優良的性能特點因而成為世界光碟製造業的主要原料。世界光碟製造業所耗聚碳酸酯量已超過聚碳酸酯整體消費量的20%,其年均增長速度超過10%。中國光碟產量增長迅速,據國家新聞出版總署公布的數字,2002年全國共有光碟生產線748條,年耗光學級聚碳酸酯約8萬噸,且全部進口。因而聚碳酸酯在光碟製造領域的套用前景是極為廣闊的。

用途

光學照明

用於製造大型燈罩、防護玻璃、光學儀器的左右目鏡筒等,還可廣泛用於飛機上的透明材料。

電子電器

聚碳酸酯是優良的E(120℃)級絕緣材料,用於製造絕緣接外掛程式、線圈框架、管座、絕緣套管、電話機殼體及零件、礦燈的電池殼等。也可用於製作尺寸精度很高的零件,如光碟、電話、電子計算機、視頻錄象機、電話交換器、信號繼電器等通訊器材。聚碳酸酯薄摸還被廣泛用作電容器、絕緣皮包、錄音帶、彩色錄象磁帶等。

機械設備

醫療器材

可作醫療用途的杯、筒、瓶以及牙科器械、藥品容器和手術器械,甚至還可用作人工腎、人工肺等人工臟器。

其它方面

建築上用作中空筋雙壁板、暖房玻璃等;在紡織行業用作紡織紗管、紡織機軸瓦等;日用方面作奶瓶、餐具、玩具、模型、LED燈外殼和手機外殼等。

改性用途

改性PC的目的是為了增韌,改良成型加工性能,減少殘餘變形,增加阻燃性等,具體能改性PC的品種有:

PC/PET、PBT工可改善耐藥品性,耐溶劑料性等。

PC/PMMA加入有機玻璃可提高外觀珠光色彩。

PC/PA、 HIPS可提高衝擊韌性、表面光潔度。

PC/HDPE可改善耐沸水性、耐老化性、耐氣候性,而LDPE效果較差。

PC用玻纖或碳纖維進行增強改性,提高機械強度。

並用溴類阻燃劑和三氧化二銻,可製成阻燃級PC。

其他和聚碸、芳香族聚碳酸酯、聚甲醛、聚丙烯、聚苯乙烯都可以進行共混改性,達到經濟性和性能之間的平衡。

製備

工藝過程

聚碳酸酯紡織紗管的生產,選用光氣法生產的PC為原料,其中新料為80%,再生料為20%。其生產工藝流程如下:

配料→乾燥→注射→修整→拋光→熱處理→製品。

烘箱乾燥溫度115-120℃, 16-20小時,物料在料盤上厚度為30毫米以下,使樹脂含水量在0.03%以下。

料筒三區溫度為200-220、 250-280、 260-290℃,噴咀溫度比料筒稍低些,低5-10℃。注射壓力60-100MPa,成型周期25秒,熱處理溫度115-120℃, 1小時,要採用倒懸式進行熱處理。

該紗管比木質紗管使用壽命長3倍、尺寸穩定、耐候性好,不起毛、光潔度好,能提供各種顏色的紗管,便於搞好班組經濟核算。

對於廢舊再生PC料,還可以進行增韌處理,頂替新料使用。可在再生PC料中,共混少量的尼龍樹脂,或高抗沖聚苯乙烯樹脂,可使製品的衝擊強度提高1倍以上,彎曲強度也有改善,對樹脂的加工性能、表面光鐸均有所提高了很多。

此外,由於尼龍在熔融時粘度極低,能對共混體系中的顏料有優良的浸潤包復作用,破壞了顏料較子的聚集給構,增加了顏料分散性,為此可降低顏料用量的20%。

擠出板

PC料一定要乾燥,使之含水量降到0.02%以下。PC板原料的分子量應選在3.5萬為好。

擠出機螺桿長徑比為20:1,桿中的加料段和計量段長度各占全長的25%,而且螺槽深度一定,壓縮段長度為全長的一半。螺桿壓縮比為2.5-3;螺槽深度一般應小於4毫米;用銷釘螺桿混煉效果更好。

過遮網組可採用80/120/200/120/80目型式。

衣架式機頭比較常用,但造價較貴。

壓延方法

片材的壓延方法有水平方向擠出壓延片,傾斜方向擠出壓延片,向下或向上擠出壓延片。但目 前最 好的是輥筒傾斜壓延法。

機簡溫度260、 280、300℃,機頭溫度2801C、壓延輥筒溫度:上輥121-135℃、中輥129-139℃、下輥132--150℃,螺桿轉速12-24轉/分,過濾網組40/60/100目。

PC板可用於汽車,飛機風擋玻璃,波紋板,折板,建築窗玻璃,體育設施天棚玻璃等。

其他:PC可和ABS共混,提高衝擊強度,ABS添加量為50%時,提高幅度最大。ABS含量過少時如3%,衝擊強度反而下降。

PC可和HDPE共混,共中HDPE含量為30%時共混效采較好,可改善衝擊強度,加工流動性能提高,易於充模。LDPE共餛效果很差,出現分層,不能使用。

薄膜

PC還可做成薄膜,其抗穿刺強度高,適合於焊接,熱封。PC膜表面張力大,在印刷前不需進行電暈處理,電鍍性能也好。可用於醫藥,食品包裝,與紙板複合作裝飾板等。

影響

超過100 項研究探索了聚碳酸酯纖維的bisphenol A leachates 在生態的反應。Howdeshell 等發現 在室溫 一種

內分泌干擾素Bisphenol A(C15H16O2)(雙酚A) 看來從聚碳酸酯纖維動物籠子被滲入水,而它也許是引至對雌鼠生殖器官的發達的原因。由vom Saal 和休斯在2005 年8月出版在對分析bisphenol A leachate 低藥量影響的檔案,似乎發現了暗示在財政的資助和得出結論之間有關係: 工業界資助的研究看上去傾向於沒有發現重大作影響; 政府資助的研究傾向於發現有重大影響。

易和其他物質發生化學作用

特性:

為非結晶性熱塑性塑膠,優質的耐熱性能、良好的透明度和極高的耐衝擊強度等物理機械性能。

優點:

1、具高強度及彈性係數、高衝擊強度、使用溫度範圍廣;

2、高度透明性及自由染色性;

3、H.D.T.高;

4、耐疲勞性差;

5、耐候性佳;

6、電氣特性優;

7、無味無臭對人體無害符合衛生安全;

8、成形收縮率低、尺寸安定性良好。

物性表

1.18

| g/cm³

| ASTM D792, ISO 1183

| |

熔流率 (260°C/2.16 kg)

| 22

| g/10 min

| ASTM D1238

|

溶化體積流率(MVR) (260°C/2.16 kg)

| 23.5

| cm³/10min

| ISO 1133

|

收縮率 - 流動

| 0.40 到 0.60

| %

| ASTM D955

|

吸水率 (23°C, 24 hr)

| 0.40

| %

| ASTM D570

|

螺旋流長度 3 (260°C)

| | | |

| 額定值

| 單位

| 測試方法 |

比重

| 1.14

| g/cm³

| ASTM D792, ISO 1183

|

熔流率 (260°C/5.0 kg)

| 20

| g/10 min

| ASTM D1238

|

溶化體積流率(MVR) (260°C/3.8 kg)

| 13.0

| cm³/10min

| ISO 1133

|

合成

工業上套用的聚碳酸酯主要由雙酚A和光氣來合成,其主鏈含有苯環和四取代的季碳原子,剛性和耐熱性增加,Tm=265-270℃,Tg=149℃,可在15-130℃內保持良好地力學性能,抗沖性能和透明性特好,尺寸穩定,耐蠕變,性能優於滌綸聚酯,是重要的工程塑膠。但聚碳酸酯易應力開裂,受熱時易水解,加工前應充分乾燥。

聚碳酸酯的製法有酯交換法和光氣直接法。

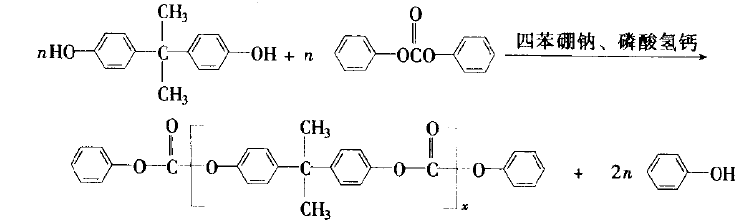

(1)酯交換法

原理與生產滌綸聚酯的酯交換法相似。雙酚A與碳酸二苯酯熔融縮聚,進行酯交換,在高溫減壓條件下不斷排除苯酚,提高反應程度和分子量。

酯交換法需用催化劑,分兩個階段進行:第一階段,溫度180-200℃,壓力270-400Pa,反應1-3h,轉化率為80%-90%;第二階段,290-300℃,130Pa以下,加深反應程度。起始碳酸二苯酯應過量,經酯交換反應,排出苯酚,由苯酚排出量來調節兩基團數比,控制分子量。

苯酚沸點高,從高粘熔體中脫除並不容易。與滌綸聚酯相比,聚碳酸酯的熔體粘度要高得多,例如分子量3萬,300℃時的粘度達600Pa·s,對反應設備的攪拌混合和傳熱有著更高的要求。因此,酯交換法聚碳酸酯的分子量受到了限制,多不超出3萬。

(2)光氣直接法

光氣屬於醯氯,活性高,可以與羥基化合物直接酯化。光氣法合成聚碳酸酯多採用界面縮聚技術。雙酚A和氫氧化鈉配成雙酚鈉水溶液作為水相,光氣的有機溶液(如二氯甲烷)為另一相,以胺類(如四丁基溴化銨)作催化劑,在50℃下反應。反應主要在水相一側,反應器內的攪拌要保證有機相中的光氣及時地擴散至界面,以供反應。光氣直接法比酯交換法經濟,所得分子量也較高。

界面縮聚是不可逆反應,並不嚴格要求兩基團數相等,一般光氣稍過量,以彌補水解損失。可加少量單官能團苯酚進行端基封鎖,控制分子量。聚碳酸酯用雙酚A的純度要求高,有特定的規格,不宜含有單酚和三酚,否則,得不到高分子量的聚碳酸酯,或產生交聯。

加工方法

PC可注塑、擠出、

模壓、吹塑、

熱成型、印刷、粘接、塗覆和機加工,最重要的加工方法是注塑。成型之前必須預乾燥,水分含量應低於0.02%,微量水份在高溫下加工會使製品產生白濁色澤,銀絲和氣泡,PC在室溫下具有相當大的強迫高彈形變能力。

衝擊韌性高,因此可進行冷壓,冷拉,冷輥壓等冷成型加工。擠出用PC

分子量應大於3萬,要採用漸變壓縮型

螺桿,長徑比1:18~24,壓縮比1:2.5,可採用擠出吹塑,注-吹、注-拉-吹法成型高質量,高透明瓶子。PC合金種類繁多,改進PC熔體

粘度大(加工性)和製品易應力開裂等缺陷, PC與不同

聚合物形成合金或共混物,提高材料性能。具體有

PC/ABS合金,PC/ASA合金、 PC/PBT合金、PC/PET合金、PC/PET/

彈性體共混物、PC/MBS共混物、PC/PTFE合金、PC/PA合金等,利有兩種材料性能優點,並降低成本,如PC/ABS合金中,PC主要貢獻高耐熱性,較好的韌性和

衝擊強度,高強度、阻燃性, ABS則能改進可成型性,表觀質量,降低密度。

聚碳酸酯的性能以及成型參數見表:(僅供參考)

密度

| 1.18~1.20

| 模具溫度

| 50~80

| | |

收縮率

| 0.5~0.8

| 注射壓力

| 80~130

| | |

預熱

| 溫度/°C

| 110~120

| 工

藝

參

數

| 注射時間

| 20~90

|

時間/h

| 8~10

| 高壓時間

| 0~5

| | |

料筒溫度/°C

| 後段

| 210~240

| 冷卻時間

| 20~90

| |

中段

| 230~280

| 總周期

| 40~190

| | |

前段

| 240~285

| 螺桿轉數

| 28

| | |

噴嘴溫度

| 240~250

| 使用注射機類型

| 螺桿式

| | |

一、原料的乾燥

1、原料烘乾:普通烘乾箱溫度110—130,時間2—4小時,機頂料斗烘乾箱溫度100—120,要求水分含量低於0.03%。

2、判斷水含量是否合格:看空注射的料條情況,物料通過塑化後由噴嘴流出來的料條應是均勻無色、無銀絲和無氣泡的細條;否則則是烘乾不徹底。

二、注射工藝

1、注塑機調整成型參數(視原料分子量高低調整):

料筒溫度:前部250—310,中部240—280,後部230—250。

噴嘴溫度:比後部低10。

模具溫度:70—120。

注射壓力:70—140MPa。

螺桿轉速:30—120r/min。

成型周期:注射1—25s,冷卻5—40s。

三、注意事項

1、注射溫度視原料的分子量、製品的形狀和尺寸、注塑機的類型而相應調整。

2、注射速度最 好採取多級注射,採用慢-快-慢的方法。

3、注射壓力視製品的形狀和尺寸而定,柱塞式注塑機一般為100—160MPa,螺桿式注塑機為70—140MPa。

4、成型周期視製品壁厚和注射量而定,一般情況下充模時間較短,保壓時間較長,冷卻時間以脫模時不引起製品變形為原則。

5、模具溫度視製品的形狀、厚薄而定,適當提高模具溫度有利於脫模,提高產品質量。

6、製品後處理:對於形狀複雜、帶有金屬嵌件、使用溫度極低或很高的製品有必要進行後處理——消除或減少內應力。

方法:製品置於烘乾箱後開始升溫,由室溫升至100—105時保溫10—20min,繼續升溫至120—125時保溫30—40min,然後緩慢冷卻至60以下取出。

粘接問題

根據不同需要,可以選擇以下粘合劑:

1.G-933:單組分常溫固化軟彈性防震粘合劑,耐高低溫,不同粘度粘接速度幾秒至幾個小時固化完畢,固化後膠層透明無痕跡;

2. KD-833瞬間粘接劑,可以數秒鐘或數十秒鐘快速粘合PC塑膠,但膠層硬脆,不耐60度以上熱水浸泡;

3. QN-505,雙組分膠,膠層柔軟,適合PC塑膠大面積粘接或複合。但耐高溫性能較差;

4.QN-906:雙組分膠,耐高溫;

5.G-988:單組份室溫粘接膠,固化後是彈性體具有優秀的防水,防震粘合劑,耐高低溫, 1-2mm厚度的話,15分鐘左右初固,5-6小時基本固化,有一定的強度。完全固化的話需要至少24小時。單組份,不需要混合,擠出後塗抹靜置即可,無需加溫[2]

注意事項

成型過程問題

產生原因 及解決辦法

1、銀絲

a、原材料受潮————乾燥原料

b、樹脂過熱分解————減低成型溫度

c、螺桿壓縮比小,背壓不足————增加背壓

d、模溫過低————加熱模具

e、排氣不良————模具分型面開排氣槽

2、氣泡

a、原材料受潮————乾燥原料

b、排氣不良————改進模具設計

3、樹脂變色、黑點

a、料筒、噴嘴積料————清理料筒和噴嘴

b、成型溫度過高————降低成型溫度

4、製品未充滿

a、物料塑化不夠————提高料筒溫度

b、模具溫度過低————提高模具溫度

c、噴嘴溢料————調整模具位置

d、注射壓力過低————提高注射壓力

e、加料量過少————調整加料量

5、收縮真空泡

a、保壓不足————延長保壓時間

b、模溫過低————提高模具溫度

c、注射壓力過低————提高注射壓力

d、模具設計不合理————增加流道和澆口尺寸

e、成型溫度較低————提高料筒溫度

6、透明度降低

a、原材料受潮————乾燥原料

b、模具溫度過低————提高模具溫度

c、物料過熱分解————降低成型溫度

7、熔接痕

a、模具設計不合理————採用環形澆口和多點澆口

b、模具溫度過低————提高模具溫度

c、脫模劑過多————減少脫模劑用量

d、成型溫度較低————提高料筒溫度

8、製品開裂

a、模溫過低————提高模具溫度

b、成型溫度較低————提高料筒溫度

c、物料的相對分子量過小————重新選擇物料

d、成型過程中相對分子量下降過多————嚴格乾燥,縮短成型周期

e、強行脫模————加大型腔斜度,改進模具結構

9、脫模困難

a、模內冷卻不充分————降低成型溫度,延長成型周期

b、型腔斜度太小————增加型腔斜度

c、頂出裝置不良————改進頂出裝置

d、模具表面粗糙————修整模具,使用脫模劑

10、翹曲

a、模內冷卻不充分————降低成型溫度,延長成型周期

b、凸模、凹模溫差較大————減少凸模、凹模溫差

c、澆口位置和尺寸不合理————改進澆口結構

11、溢邊

a、注射壓力過大————降低注射壓力

b、成型溫度過高————降低料筒溫度

c、鎖模力不足————提高鎖模力

d、模具加工精度不足————提高模具加工精度

安全性爭議

由於製造聚碳酸酯中需要添加

雙酚A,而雙酚A作為一種化工原料,2008年4月18日已經被加拿大聯邦政府正式認定為有毒物質,並嚴禁在食品包裝中添加,所以,聚碳酸酯的安全性是值得注意的問題。歐盟認為含

雙酚A奶瓶會誘發性早熟,從2011年3月2日起,禁止含生產化學物質雙酚A(BPA)的嬰兒奶瓶。中國衛生部等部門發布公告稱,2011年9月1日起禁止進口和銷售聚碳酸酯嬰幼兒奶瓶和其他含雙酚A的嬰幼兒奶瓶,由生產企業或進口商負責召回。

包裝運輸

聚碳酸酯(PC)產品一般採用普通

編織袋包裝,存放於乾燥處,按普通物品貯運。

儲運條件

密閉,陰涼,通風乾燥處,並平整存放。

IMD/IML工藝專用低溫注塑PC塑膠

主要解決以下問題:1、沖墨 2、流動性不好 3、產品發黃 4、跟片材相溶性不好等相關問題

低溫注塑PC產品特點:1、產品超高韌性 2、產品高透明度 3、超高流動性 4、耐化學性好5、與片材相溶性好

注塑溫度:低溫注塑PC塑膠A類 注塑溫度220℃到240℃ ;低溫注塑PC塑膠B類注塑溫度230℃到260℃。

以下是IMD/IML工藝專用低溫注塑PC塑膠A類部分物性表;

性能項目

| 測試方法

| 數值/描述

| 單位

|

機械性能

| 拉伸強度(引張強度)

| ASTM D638/ISO 527

| 65

| kg/cm2(MPa)[Lb/in2]

|

斷裂伸長率

| ASTM D638/ISO 527

| 120

| %

|

拉伸模量

| ASTM D638/ISO 527

| 2450

| kg/cm2(MPa)[Lb/in2]

|

拉伸屈服伸長率(延伸率)

| ASTM D638/ISO 527

| 9

| %

|

拉伸斷裂伸長率(延伸率)

| ASTM D638/ISO 527

| 40

| %

|

彎曲模量(彎曲彈性率)

| ASTM D790/ISO 178

| 2450

| kg/cm2(MPa)[Lb/in2]

|

彎曲強度

| ASTM D790/ISO 178

| 105

| kg/cm2(MPa)[Lb/in2]

|

洛氏硬度

| ASTM D785

| 122

| |

注塑性能

| 注塑溫度

| ASTM D648/ISO 75

| 270-310

| ℃(℉)

|

醫療級PC料 製作成的注射器

醫療級PC料 製作成的注射器

雙酚A和碳酸二苯酯反應原理

雙酚A和碳酸二苯酯反應原理 聚碳酸酯

聚碳酸酯