基本介紹

定義

聚合方法

特點

改進方法

工業化品種

套用

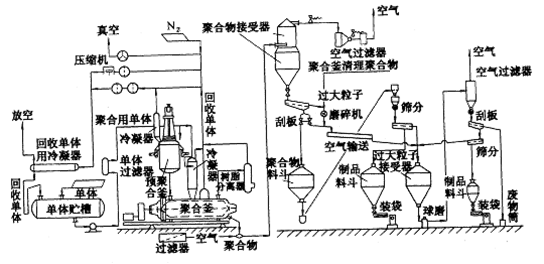

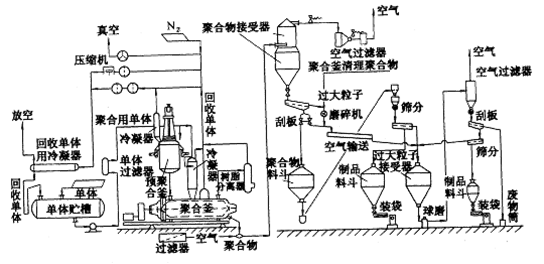

典型的本體聚合工藝

本體聚合(bulk polymerization;mass polymerization )是單體(或原料低分子物)在不加溶劑以及其它分散劑的條件下,由引發劑或光、熱、輻射作用下其自身進行聚合引發的...

本體聚合法是單體在引發劑或熱、光、輻射的作用下,不加其他介質進行的聚合過程。特點是產品純潔,不需複雜的分離、提純,操作較簡單,生產設備利用率高。可以直接生產...

是指完成一個聚合反應所採用的方法,因聚合機理不同,所採用的聚合方法也不同。根據機理不同,聚合分為連鎖聚合和逐步聚合,連鎖聚合(又稱為連鎖聚合反應或鏈式聚合)...

自由基聚合(free radical polymerization)為用自由基引發,使鏈增長(鏈生長)自由基不斷增長的聚合反應。又稱游離基聚合。加成聚合反應,絕大多數是由含不飽和雙鍵的...

將單體溶於適當溶劑中加入引發劑(或催化劑)在溶液狀態下進行的聚合反應。溶液聚合(solution polymerization)是高分子合成過程中一種重要的合成方法。一般在溶劑的回流...

詳情見本體聚合。...... 詳情見本體聚合。本體聚合(作用) bulk polymerization,mass polymerization除加催化劑或引發劑外,不加任何其他介質(如稀釋劑或溶劑)而使單體...

聚合反應是把低分子量的單體轉化成高分子量的聚合物的過程,聚合物具有低分子量單體所不具備的可塑、成纖、成膜、高彈等重要性能,可廣泛地用作塑膠、纖維、橡膠...

插入聚合是聚合反應中鏈增長的一種方式,單體的反覆加成並不發生於鏈端而是插入到離子對型的催化或引發體系[即配位催化劑中的金屬與碳鍵(M-C) ]之間,這類反應...

在超聲作用下,溶劑、單體或高聚物鏈分解或破裂產生自由基, 有利於更多的自由基聚合反應的引發,這一過程稱為超聲聚合。...

澆鑄聚合(cast polymerization )是指在不加壓或稍加壓力的情況下,將液態單體,樹脂或其混合物注入模內使其聚合成為製品的方法。有機玻璃、澆鑄尼龍(或稱MC尼龍)都...

均相聚合,在聚合過程中,聚合物-單體(或溶劑)始終成均相體系的聚合。例如,因為聚苯乙烯能溶於苯乙烯和苯中,所以苯乙烯在本體聚合和苯溶液中聚合時,聚合物-單體(...

逐步共聚合也稱縮聚反應,是指參加反應的兩個或兩個以上帶有功能基的單體,通過功能基之間的相互作用而進行反應,析出低分子物如水或鹵化氫等,但也有生成低聚物或不...

環帶式連續聚合。nnular i}eit continuous即yI工lf'T128rlOn ;ring hand continuous pnIymerixativn由雙環帶連續聚合機完成甲基丙烯酸酚本體聚合反應的聚合工藝過程...

聚合反應封端是指當某單體經離子聚合後,加入某試劑使反應終止同時使產物末端帶有潛在可反應性基團的過程稱為聚合反應封端。...

聚合時可以單釜間歇生產,也可以是多釜串聯連續生產。聚合反應物由一個釜的下部進入下一釜的上部。釜上裝有溫度、壓力等儀表,以及進出料口等。用於本體聚合的,則...

乳液聚合是單體藉助乳化劑和機械攪拌,使單體分散在水中形成乳液,再加入引發劑引發單體聚合。在用乳液聚合方法生產合成橡膠時,除加入單體、水、乳化劑和引發劑四種主要...

prepolymerization 就是在單體中加入定量的引發劑、增塑劑、脫模劑等混溶後製成轉化率約為10%左右的漿液,這種製漿工藝稱為預聚合。 例如採用本體聚合制平板有機玻璃...

本體法聚抓乙烯樹脂ma}.s瀏y }; vinyl chinririe ) rein; bulk PZ}C; resin;PVf.'-M指用本體聚合法所製得狗聚氯乙 烯樹脂。由於聚合時不用水和分散劑,...

聚乙烯吡咯烷酮(polyvinyl pyrrolidone)簡稱PVP,是一種非離子型高分子化合物,是N-乙烯基醯胺類聚合物中最具特色,且被研究得最深、廣泛的精細化學品品種。已發展...

原子轉移自由基聚合(Atom Transfer Radical Polymerization,ATRP)是以簡單的有機鹵化物為引發劑、過渡金屬配合物為鹵原子載體,通過氧化還原反應,在活性種與休眠種之間...