發展歷史,物質品種,理化性質,物質特性,物質結構,製作工藝,產能及需求,產能情況,市場需求,中國產地,品質規格,製品,套用領域,磨料磨具,化工,“三耐”材料,有色金屬,鋼鐵,冶金選礦,建材陶瓷砂輪工業,節能,珠寶,

發展歷史

碳化矽是由美國人

艾奇遜在1891年電熔金剛石實驗時,在實驗室偶然發現的一種

碳化物,當時誤認為是金剛石的混合體,故取名

金剛砂,1893年艾奇遜研究出來了工業冶煉碳化矽的方法,也就是大家常說的艾奇遜爐,一直沿用至今,以碳質材料為爐芯體的

電阻爐,通電加熱

石英SIO2和碳的混合物生成碳化矽。

關於碳化矽的幾個事件

1905年 第一次在隕石中發現碳化矽。

1955年 理論和技術上重大突破,LELY提出生長高品質碳化概念,從此將SiC作為重要的電子材料。

1958年 在

波士頓召開第一次世界碳化矽會議進行學術交流。

1978年 六、七十年代碳化矽主要由

前蘇聯進行研究。到1978年首次採用“LELY改進技術”的晶粒提純生長方法。

1987年~至今以CREE的研究成果建立碳化矽生產線,供應商開始提供商品化的碳化矽基。

物質品種

碳化矽有黑碳化矽和綠碳化矽兩個常用的基本品種,都屬α-SiC。①黑碳化矽含SiC約95%,其

韌性高於綠碳化矽,大多用於加工抗張強度低的材料,如

玻璃、陶瓷、石材、

耐火材料、鑄鐵和有色金屬等。②綠碳化矽含SiC約97%以上,自銳性好,大多用於加工

硬質合金、

鈦合金和

光學玻璃,也用於珩磨汽缸套和精磨

高速鋼刀具。此外還有

立方碳化矽,它是以特殊工藝製取的黃綠色晶體,用以製作的磨具適於軸承的超精加工,可使表面粗糙度從Ra32~0.16微米一次加工到Ra0.04~0.02微米。

理化性質

物質特性

碳化矽由於化學性能穩定、導熱係數高、

熱膨脹係數小、耐磨性能好,除作磨料用外,還有很多其他用途,例如:以特殊工藝把碳化矽粉末塗布於水輪機葉輪或汽缸體的內壁,可提高其耐磨性而延長使用壽命1~2倍;用以製成的高級耐火材料,耐熱震、體積小、重量輕而強度高,節能效果好。低品級碳化矽(含SiC約85%)是極好的脫氧劑,用它可加快煉鋼速度,並便於控制化學成分,提高鋼的質量。此外,碳化矽還大量用於製作電熱元件

矽碳棒。

碳化矽的硬度很大,莫氏硬度為9.5級,僅次於世界上最硬的金剛石(10級),具有優良的導熱性能,是一種半導體,高溫時能抗氧化。

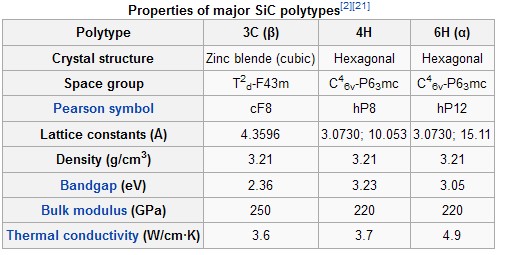

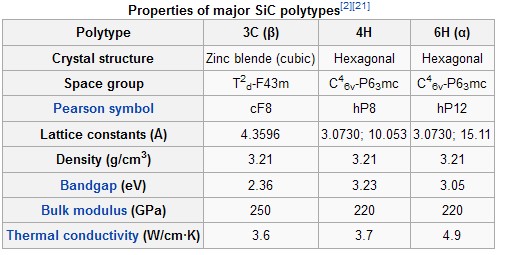

碳化矽至少有70種結晶型態。α-碳化矽為最常見的一種同質異晶物,在高於2000 °C高溫下形成,具有六角晶繫結晶構造(似纖維鋅礦)。β-碳化矽,

立方晶系結構,與鑽石相似,則在低於2000 °C生成,結構如頁面附圖所示。雖然在異相觸媒擔體的套用上,因其具有比α型態更高之單位表面積而引人注目,而另一種碳化矽,μ-碳化矽最為穩定,且碰撞時有較為悅耳的聲音,但直至今日,這兩種型態尚未有商業上之套用。

因其3.2g/cm

3的比重及較高的升華溫度(約2700 °C),碳化矽很適合做為軸承或

高溫爐之原料物件。在任何已能達到的壓力下,它都不會熔化,且具有相當低的化學活性。由於其高熱導性、高崩潰電場強度及高最大電流密度,在半導體高功率元件的套用上,不少人試著用它來取代

矽[1]。此外,它與微波輻射有很強的耦合作用,並其所有之高升華點,使其可實際套用於加熱金屬。

純碳化矽為無色,而工業生產之棕至黑色系由於含

鐵之不純物。晶體上彩虹般的光澤則是因為其表面產生之

二氧化矽保護層所致。

物質結構

純碳化矽是無色透明的晶體。工業碳化矽因所含雜質的種類和含量不同,而呈淺黃、綠、藍乃至黑色,透明度隨其純度不同而異。碳化矽

晶體結構分為六方或

菱面體的 α-SiC和立方體的β-SiC(稱

立方碳化矽)。α-SiC由於其晶體結構中碳和矽原子的堆垛序列不同而構成許多不同變體,已發現70餘種。β-SiC於2100℃以上時轉變為α-SiC。碳化矽的工業製法是用優質

石英砂和石油焦在電阻爐內煉製。煉得的碳化矽塊,經破碎、酸鹼洗、磁選和篩分或水選而製成各種粒度的產品。

製作工藝

由於天然含量甚少,碳化矽主要多為人造。常見的方法是將

石英砂與

焦炭混合,利用其中的二氧化矽和石油焦,加入食鹽和木屑,置入電爐中,加熱到2000°C左右高溫,經過各種化學工藝流程後得到碳化矽微粉。

碳化矽(SiC)因其很大的硬度而成為一種重要的磨料,但其套用範圍卻超過一般的磨料。例如,它所具有的耐高溫性、導熱性而成為隧道窯或梭式窯的首選窯具材料之一,它所具有的導電性使其成為一種重要的電加熱元件等。製備SiC製品首先要製備SiC冶煉塊[或稱:SiC顆粒料,因含有C且超硬,因此SiC顆粒料曾被稱為:金剛砂。但要注意:它與天然金剛砂(也稱:石榴子石)的成分不同。在工業生產中,SiC冶煉塊通常以石英、石油焦等為原料,輔助回收料、乏料,經過粉磨等工序調配成為配比合理與粒度合適的爐料(為了調節爐料的透氣性需要加入適量的木屑,製備綠碳化矽時還要添加適量食鹽)經高溫製備而成。高溫製備SiC冶煉塊的熱工設備是專用的碳化矽電爐,其結構由爐底、內面鑲有電極的端牆、可卸式側牆、爐心體(全稱為:電爐中心的通電發熱體,一般用石墨粉或石油焦炭按一定的形狀與尺寸安裝在爐料中心,一般為圓形或矩形。其兩端與電極相連)等組成。該電爐所用的燒成方法俗稱:埋粉燒成。它一通電即為加熱開始,爐心體溫度約2500℃,甚至更高(2600~2700℃),爐料達到1450℃時開始合成SiC(但SiC主要是在≥1800℃時形成),且放出co。然而,≥2600℃時SiC會分解,但分解出的si又會與爐料中的C生成SiC。每組電爐配備一組變壓器,但生產時只對單一電爐供電,以便根據電負荷特性調節電壓來基本上保持恆功率,大功率電爐要加熱約24 h,停電後生成SiC的反應基本結束,再經過一段時間的冷卻就可以拆除側牆,然後逐步取出爐料。

高溫煅燒後的爐料從外到內分別是:未反應料(在爐中起保溫作用)、氧碳化矽羼(半反應料,主要成分是C與SiO。)、粘結物層(是粘結很緊的物料層,主要成分是C、SiO2、40%~60%SiC以及Fe、Al、Ca、Mg的碳酸鹽)、無定形物層(主要成分是70%~90%SiC,而且是立方SiC即β-sic,其餘是C、SiO2及Fe、A1、Ca、Mg的碳酸鹽)、二級品SiC層(主要成分是90%~95%SiC,該層已生成六方SiC即口一SiC,但結晶體較小、很脆弱,不能作為磨料)、一級品SiC層(SiC含量<96%,而且是六方SiC即口一SiC的粗大結晶體)、爐芯體石墨。在上述各層料中,通常將未反應料和一部分氧碳化矽層料作為乏料收集,將氧碳化矽層的另一部分料與無定形物、二級品、部分粘結物一起收集為回爐料,而一些粘結很緊、塊度大、雜質多的粘結物則拋棄之。而一級品則經過分級、粗碎、細碎、化學處理、乾燥與篩分、磁選後就成為各種粒度的黑色或綠色的SiC顆粒。要製成碳化矽微粉還要經過水選過程;要做成碳化矽製品還要經過成型與結燒的過程。

產能及需求

產能情況

中國有碳化矽冶煉企業200多家,年生產能力220多萬噸(其中:綠碳化矽塊120多萬噸,黑碳化矽塊約100萬噸)。冶煉變壓器功率大多為6300~12500kVA,最大冶煉變壓器為32000kVA。加工制砂、微粉生產企業300多家,年生產能力200多萬噸。2012年,中國碳化矽產能利用率不足45%。約三分之一的冶煉企業有加工制砂微粉生產線。碳化矽加工制砂微粉生產企業主要分布在河南、山東、江蘇、吉林、黑龍江等省。

中國碳化矽冶煉生產工藝、技術裝備和單噸能耗達到世界領先水平。黑、綠碳化矽原塊的質量水平也屬世界級。中國碳化矽與世界先進水平的差距主要集中在四個方面:一是在生產過程中很少使用大型機械設備,很多工序依靠人力完成,人均碳化矽產量較低;二是在碳化矽深加工產品上,對粒度砂和微粉產品的質量管理不夠精細,產品質量的穩定性不夠;三是某些尖端產品的性能指標與已開發國家同類產品相比有一定差距;四是冶煉過程中一氧化碳直接排放。國外主要企業基本實現了封閉冶煉,而中國碳化矽冶煉幾乎全部是開放式冶煉,一氧化碳全部直排。2012年,中國企業開發出了封閉冶煉技術,實現了一氧化碳全部回收,但是距離全行業普及還有很長的路要走。

根據中國工具機工業協會磨料磨具專委會碳化矽專家委員會的數據,截至2012年底,全球碳化矽產能達260萬噸以上,產能達到1萬噸以上的國家有13個,占全球總產能的98%。其中中國碳化矽產能達到220萬噸,占全球總產能的84%。

中國碳化矽冶煉企業主要分布在甘肅、寧夏、青海、新疆、四川等地,約占總產能85%。

2012年在中國經濟發展速度放緩的情況下,生產情況普遍不理想,加之光伏企業舉步維艱,碳化矽作為耐材、磨料和光伏行業的基礎原材料,出口和內銷均大幅下滑。綠碳化矽微粉加工企業更是身陷光伏企業的債務鏈條,多數冶煉企業沒有開工,或者短暫開工後即停產。

2012年全年中國黑碳化矽產能沒有正常釋放,一方面是成交緩慢,庫存消耗慢,占壓資金量大,另一方面是下遊行業消費商回款時間長,欠款現象嚴重,導致某些企業資金鍊緊張。

2012年中國黑碳化矽的主產地為寧夏和甘肅,青海和新疆的原有產能逐漸被淘汰,加上湖北丹江口弘源的冶煉產能,總計76.9萬噸, 2012年總產量約為34萬噸,黑碳化矽冶煉企業的產能利用率約為44.5%。

中國綠碳化矽冶煉的主產地是甘肅、青海、新疆和四川。四川主要靠水力發電站供電,受到枯水期電力短缺的影響,一年的生產時間只在4-10月份,最長能堅持6個月的生產,但四川的冶煉爐幾乎沒有正常開工,主要因為市場需求疲軟,庫存難以消耗。2012年前三季度,中國鋼鐵廠開工率較低,只有到10月份以後鋼廠增加了開工率,對原料和耐火材料的消耗才略有增加,消耗了部分庫存。

市場需求

據海關統計顯示:2012年全年,中國碳化矽出口16.47萬噸,同比下降23.83%,出口2.75億美元,同比下降44.28%,出口平均價格1671.53美元/噸,同比下降26.84%。出口量價大幅度下降。全年領證量合計17.1萬噸,占全年出口量的104%。生產的碳化矽主要的出口國家有美國、日本、韓國、及某些歐洲國家。

2010-2012年中國全年碳化矽出口情況:噸;萬美元;美元/噸

年度月份 | 2010年 | 2011年 | 2012年 |

出口量 | 223,151.32 | 216,232.18 | 164,695.08 |

出口額 | 43,798.52 | 49,404.67 | 27,529.26 |

單價 | 1,962.73 | 2,284.80 | 1,671.53 |

從出口的20個省市分析,比2011年增加了一個新疆。出口數量在萬噸以上的省市分別依次為寧夏、河南、江蘇、北京、遼寧和山東,合計出口量11.8萬噸,占出口總量的71.64%,市場份額分別為18.21%、12.99%、12.71%、11.4%、9.72%和6.61%,六個省市出口數量均呈下滑態勢,其中寧夏同比下滑幅度最高,為32.62%;從出口單價看,同比下滑幅度最大的是遼寧,達35.3%,寧夏和江蘇的單價同比下滑也高於全國平均數。

2012年中國碳化矽主要出口省市統計:噸;萬美元;美元/噸

省市 | 累計數量 | 同比% | 累計金額 | 同比% | 單價 | 同比% |

寧夏 | 29993.28 | -32.62 | 3828.38 | -56.27 | 1276.41 | -35.1 |

河南 | 21389.31 | -26.04 | 4534.83 | -41.05 | 2120.14 | -20.3 |

江蘇 | 20932.67 | -7.22 | 3149.65 | -39.4 | 1504.66 | -34.69 |

北京 | 18769.78 | -23.14 | 3740.81 | -41.43 | 1992.99 | -23.79 |

遼寧 | 16008.88 | -31.47 | 2001.86 | -55.66 | 1250.47 | -35.3 |

山東 | 10889.34 | -1.92 | 2638.24 | -19.07 | 2422.77 | -17.49 |

中國碳化矽出口市場以亞洲和北美洲為主,出口份額分別占到全球出口份額的70.25%和23.76%,共出口到59個國別和地區,比2011年增加了6個。出口數量在千噸以上的國別和地區依次為日本、美國、韓國、台灣、泰國、新加坡、印度、土耳其、墨西哥和德國,這10個國家和地區的合計出口數量為15.26萬噸,占出口總量的92.64%。其中位列前四名的國別和地區出口數量占比分別為30.55%、23.25%、15.5%和13.63%,四個國別和地區的出口量之和占出口總量的82.93%。除韓國出口數量同比增長85.5%外,土耳其和德國的數量同比增長引人注目,但主銷國別和地區數量同比還是有較大程度下滑,其中對日本和美國的出口數量下滑幅度均達約40%。

2012年中國碳化矽主要出口市場分布圖:噸;萬美元;美元/噸

國別 | 累計數量 | 同比% | 累計金額 | 同比% | 單價 | 同比% |

日本 | 50318.34 | -39.52 | 8935.91 | -58.81 | 1775.88 | -31.89 |

美國 | 38296.38 | -39.74 | 3557.32 | -52.47 | 928.89 | -21.13 |

韓國 | 25533.91 | 85.5 | 4453.96 | 40.96 | 1744.33 | -24.01 |

台灣省 | 22443.79 | -3.31 | 6296.68 | -31.39 | 2805.54 | -29.04 |

泰國 | 3567.76 | -16.75 | 482.24 | -31.66 | 1351.65 | -17.91 |

新加坡 | 3480.79 | -45.76 | 1123.02 | -54.34 | 3226.33 | -15.83 |

印度 | 3111.31 | 10.74 | 365.41 | -40.84 | 1174.47 | -46.58 |

土耳其 | 2037.85 | 74.47 | 229.38 | 10.29 | 1125.59 | -36.78 |

墨西哥 | 1963.12 | -42.28 | 205.77 | -52.87 | 1048.17 | -18.35 |

德國 | 1831.6 | 125.93 | 193.5 | 140.25 | 1056.43 | 6.34 |

從出口 13個關別分析,天津港走貨量高達9.16萬噸,占出口總量的55.64%,仍位列第一;青島、大連、南京和上海港分別占15.98%、13.14%、11.49%和3.08%,位列第二至五位,其中大連關出貨量同比下滑幅度最高;以上5個關別出口量總和占出口總量的99.33%。

2012年中國碳化矽主要出口關別統計:噸;萬美元;美元/噸

關別 | 累計數量 | 同比% | 累計金額 | 同比% | 單價 | 同比% |

天津海關 | 91629.67 | -25.25 | 10200.92 | -50.89 | 1113.28 | -34.3 |

青島海關 | 26323.52 | -11.38 | 6623.43 | -28.01 | 2516.16 | -18.77 |

大連海關 | 21644.45 | -33.25 | 6266.52 | -45.09 | 2895.21 | -17.74 |

南京海關 | 18917.04 | -16.49 | 2747.42 | -46.56 | 1452.35 | -36.01 |

上海海關 | 5073.23 | -10.4 | 1553.82 | -31.01 | 3062.79 | -23 |

從各月出口情況分析,出口量上半年逐月提高,下半年跳躍較大,但當月平均單價一降再降,第二季度全面跌破2000美元,三季度末止跌回穩,但只在9月站上了2000美元,便又在第四季度一路下滑,全年最低價格出現在11月,為1345.58美元/噸,比全年2月的最高價格下跌了42.1%。

從出口的123家出口企業分析,出口數量在2000噸以上的企業有29家,這29家出口量之和為11.77萬噸,占出口總量的71.4%;這29家主營企業除2家出口價格有所上升外,其他均有大幅下滑,單價降幅最高的達73.6%;出口數量在1000-2000噸位之間的企業有12家,出口量之和為1.6萬噸,占比為9.79%;另有32家企業出口數量在100噸以下,32家出口量之和只占出口總量的0.27%。

中國產地

長白山脈、河南、河北石家莊靈壽縣、青海、甘肅、寧夏、新疆、四川、哈爾濱、湖南、貴州、湖北丹江口等地。

品質規格

①磨料級碳化矽技術條件按GB/T2480—96。各牌號的化學成分由表6-6-47和表6-6-48給出。

②磨料粒度及其組成、磨料粒度組成測定方法:按GB/T2481.2-2009。

GB/T 9258.1-2000|塗附

磨具用磨料 粒度分析 第1部分:粒度組成

GB/T 9258.2-2008|塗附磨具用磨料 粒度分析 第2部分:粗磨粒P12~P220粒度組成的測定

GB/T 9258.3-2000|塗附磨具用磨料 粒度分析 第3部分:微粉P240~P2500粒度組成的測定

製品

碳化矽製品可以分為很多類,根據不同的使用環境,分為不同的種類。一般使用到機械上比較多。例如使用到機械密封件上,可以稱為碳化矽密封環,可以分為靜環、動環、平環等。也可以根據客戶的特別要求,製作出各種形狀的碳化矽製品,例如碳化矽異形件,碳化矽板,碳化矽環等。

碳化矽的製品之一的碳化矽陶瓷具有的高硬度、高耐腐蝕性以及較高的高溫強度等特點,這使得碳化矽陶瓷得到了廣泛的套用。

在套用在密封環上:碳化矽陶瓷的耐化學腐蝕性好、強度高、硬度高,耐磨性能好、摩擦係數小,且耐高溫,因而是製造密封環的理想材料。它與石墨材料組合配對時,其摩擦係數比氧化鋁陶瓷和硬質合金小,因而可用於高PV值,特別是輸送強酸、強鹼的工況中使用。我公司生產的SIC-1型碳化矽常壓燒結製品,具有密度高、硬度高、生產批量大、可生產複雜形狀製品的特點,適用於高性能的密封件中使用,特別是高 PV 值及耐強酸、強鹼的工況。而我公司生產的SIC-3型碳化矽陶瓷製品是含石墨的碳化矽材料。由於在碳化矽基體中含有大量的彌散細小的石墨顆粒,與其它材料配對使用時,其摩擦係數非常小,具有良好的自潤滑性能,特別適用於製作氣密封或有乾摩擦工況的密封件中使用,從而使密封件的使用壽命及工作的可靠性提高。

套用領域

套用範圍

碳化矽主要有四大套用領域,即:

功能陶瓷、高級耐火材料、磨料及冶金原料。碳化矽粗料已能大量供應,不能算

高新技術產品,而技術含量極高 的納米級碳化矽粉體的套用短時間不可能形成規模經濟。

⑶高純度的單晶,可用於製造半導體、製造

碳化矽纖維。

主要用途:用於3—12英寸

單晶矽、多晶矽、砷化鉀、

石英晶體等線切割。太陽能光伏產業、半導體產業、壓電晶體產業工程性加工材料。

用於半導體、

避雷針、電路元件、高溫套用、

紫外光偵檢器、結構材料、天文、

碟剎、

離合器、

柴油微粒濾清器、細絲

高溫計、陶瓷薄膜、裁切工具、加熱元件、核燃料、珠寶、鋼、護具、觸媒擔體等領域。

磨料磨具

主要用於製作

砂輪、

砂紙、砂帶、

油石、磨塊、

磨頭、研磨膏及

光伏產品中單晶矽、多晶矽和電子行業的壓電晶體等方面的研磨、拋光等。

化工

可用做煉鋼的脫氧劑和鑄鐵組織的改良劑,可用做製造四氯化矽的原料,是矽樹脂工業的主要原料。碳化矽脫氧劑是一種新型的強複合脫氧劑,取代了傳統的

矽粉碳粉進行脫氧,和原工藝相比各項理化性能更加穩定,脫氧效果好,使脫氧時間縮短,節約能源,提高煉鋼效率,提高鋼的質量,降低原輔材料消耗,減少環境污染,改善勞動條件,提高電爐的綜合經濟效益都具有重要價值。

“三耐”材料

利用碳化矽具有耐腐蝕、耐高溫、強度大、導熱性能良好、抗衝擊等特性,碳化矽一方面可用於各種冶煉爐襯、高溫爐窯構件、碳化矽板、襯板、支撐件、匣缽、

碳化矽坩堝等。

另一方面可用於有色金屬冶煉工業的高溫間接加熱材料,如豎罐蒸餾爐、精餾爐塔盤、鋁電解槽、銅熔化爐內襯、鋅粉爐用弧型板、熱電偶保護管等;用於製作耐磨、耐蝕、耐高溫等高級碳化矽陶瓷材料;還可以製做火箭噴管、燃氣輪機葉片等。此外,碳化矽也是高速公路、航空飛機跑道

太陽能熱水器等的理想材料之一。

有色金屬

利用碳化矽具有耐高溫,強度大,導熱性能良好,抗衝擊,作高溫間接加熱材料,如堅罐蒸餾爐,精餾爐塔盤,鋁電解槽,銅熔化爐內襯,鋅粉爐用弧型板,熱電偶保護管等。

鋼鐵

利用碳化矽的耐腐蝕,抗熱衝擊耐磨損,導熱好的特點,用於大型

高爐內襯提高了使用壽命。

冶金選礦

碳化矽硬度僅次於金剛石,具有較強的耐磨性能,是耐磨管道、葉輪、泵室、旋流器、礦斗內襯的理想材料,其耐磨性能是鑄鐵.橡膠使用壽命的5--20倍&def也是航空飛行跑道的理想材料之一。

建材陶瓷砂輪工業

利用其導熱係數、熱輻射、高熱強度大的特性,製造薄板窯具,不僅能減少窯具容量,還提高了

窯爐的裝容量和產品質量,縮短了生產周期,是

陶瓷釉面烘烤燒結理想的間接材料。

節能

利用良好的導熱和熱穩定性,作熱交換器,燃耗減少20%,節約燃料35%,使生產率提高20-30%,特別是礦山選廠用排放輸送管道的內放,其耐磨程度是普通

耐磨材料的6--7倍。

磨料粒度及其組成按GB/T2477--83。磨料粒度組成測定方法按GB/T2481--83。

珠寶

合成碳化矽(Synthetic Moissanite)又名合成

莫桑石、合成碳矽石(化學成分SiC),色散0.104比鑽石(0.044)大,折射率2.65-2.69(鑽石2.42),具有與鑽石相同的

金剛光澤,“火彩”更強,比以往任何仿製品更接近鑽石。這是由美國北卡羅來那州的C3公司製造生產的,已擁有世界各國生產合成碳化矽的專利,正在向全世界推廣套用。

噴砂除銹:

該品採用棕剛玉微粉經高強壓力擠壓,高溫燒結成型,硬度適中,乾淨清潔,不易破碎.,反覆多次使用,噴砂效果好。

1、鋼鐵、鋼管、鋼結構不鏽鋼製品的表面亞光處理,噴塗前噴砂除銹處理。

2、用於各種模具的清理。

3、可清除各類機件拉應力,增加疲勞壽命。

4、半導體器件、塑封對管上錫前的清理去除邊刺。

5、醫療器械、紡織機械及各類五金製品的噴丸強化光飾加工。

6、各種金屬管、有色金屬精密鑄件的清理及去除毛刺殘渣。

高鋁噴丸(剛玉球)的產品特性:

1、軟硬兼備—採用優質材料生產而成,即有一定的機械強度,AL2O3含量大於等於68﹪,硬度可達6-7莫氏,又有足夠的彈性,可反覆使用數次,不易破碎,所噴器件效果相同,比普通金剛砂的使用壽命長3倍以上。

2、均勻度好—成圓率大於等於80﹪,粒度均勻,噴後使噴砂器件各處亮度係數保持均勻,不易留下

水印。奧凱磨料。