真空蒸發是在真空下進行的蒸發操作。在真空蒸發流程中,末效的二次蒸汽通常在混合式冷凝器中冷凝。真空蒸發的特點是,在低壓下溶液的沸點降低且用較少的蒸汽蒸發大量的水分。該技術套用於真空蒸發鍍膜等。

基本介紹

- 中文名:真空蒸發

- 外文名:Vacuum evaporation

- 屬性 :在真空下進行的蒸發操作

- 優點:增大傳熱推動力

- 原理:低壓沸點低用少蒸汽蒸發大量水分

- 套用:結晶鹽、鍍膜等

簡介

目的

優點

流程

真空蒸發流程

真空蒸發流程原理

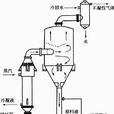

真空蒸發器組結構示意圖

真空蒸發器組結構示意圖套用

結晶鹽

鍍膜

真空蒸發原理圖

真空蒸發原理圖

真空蒸發是在真空下進行的蒸發操作。在真空蒸發流程中,末效的二次蒸汽通常在混合式冷凝器中冷凝。真空蒸發的特點是,在低壓下溶液的沸點降低且用較少的蒸汽蒸發大量的水分。該技術套用於真空蒸發鍍膜等。

真空蒸發流程

真空蒸發流程 真空蒸發器組結構示意圖

真空蒸發器組結構示意圖 真空蒸發原理圖

真空蒸發原理圖真空蒸發是在真空下進行的蒸發操作。在真空蒸發流程中,末效的二次蒸汽通常在混合式冷凝器中冷凝。真空蒸發的特點是,在低壓下溶液的沸點降低且用較少的蒸汽蒸發大量...

真空蒸發工藝是將固體材料置於高真空環境中加熱,使之升華或蒸發並澱積在特定的襯底上,以獲得薄膜的工藝方法。真空蒸發工藝在微電子技術中主要用於製作有源元件、器件...

真空蒸發(Vacum Evaporation) 鍍膜是在真空條件下,用蒸發器加熱蒸發物質,使之升華,蒸發粒子流直接射向基片,並在基片上沉積形成固態薄膜,或加熱蒸發鍍膜材料的真空...

真空蒸鍍,簡稱蒸鍍,是指在真空條件下,採用一定的加熱蒸發方式蒸發鍍膜材料(或稱膜料)並使之氣化,粒子飛至基片表面凝聚成膜的工藝方法。蒸鍍是使用較早、用途較...

真空蒸餾亦稱“減壓蒸餾”,是蒸餾方法之一。在減壓下進行。一般用以分離在常壓下加熱至沸時易於分解或聚合的物質或與其他蒸餾方法(如蒸汽蒸餾)結合以降低蒸餾的溫度...

真空鍍膜是指在高真空的條件下加熱金屬或非金屬材料,使其蒸發並凝結於鍍件(金屬、半導體或絕緣體)表面而形成薄膜的一種方法。例如,真空鍍鋁、真空鍍鉻等。...

真空蒸發製鹽亦稱“真空製鹽”。現代製鹽工藝。利用滷水在蒸發系統內處於低於外界大氣壓(負壓)狀態下蒸發的原理製鹽。有蒸髮結晶、脫水乾燥兩個主要工序。工藝流程...

液體(或固體)在真空中蒸發(或升華)變成蒸汽時需要吸收熱量,稱為汽化熱。物質的汽化熱隨著汽化溫度的升高而略有降低。比如lmol水,在50℃汽化,汽化熱為42780J,而...

電子束蒸發是真空蒸鍍的一種方式,它是在鎢絲蒸發的基礎上發展起來的。電子束是一種高速的電子流。電子束蒸發是目前真空鍍膜技術中一種成熟且主要的鍍膜方法,它...

真空薄膜蒸發器是一種蒸發器的類型,特點是物料液體沿加熱管壁呈膜狀流動而進行傳熱和蒸發,優點是傳熱效率高,蒸發速度快,物料停留時間短,因此特別適合熱敏性物質的...

真空沉積技術是真空鍍膜。真空氣相沉積是利用熱蒸發或輝光放電、弧光放電等物理過程,在基材表面沉積所需塗層的技術。...

蒸發是指物質從液態轉化為氣態的相變過程,結晶是指物質從液態(溶液或熔融狀態)或氣態形成晶體。...

真空鍍膜機主要指一類需要在較高真空度下進行的鍍膜,具體包括很多種類,包括真空離子蒸發,磁控濺射,MBE分子束外延,PLD雷射濺射沉積等很多種。主要思路是分成蒸發和濺射...

真空濃縮:在二次蒸汽的誘導及分離器高真空的吸力下,被濃縮的物料及二次蒸汽以較快的速度沿切線方向進入分離器。真空技術保存了原料的營養成分和香氣。...

真空結晶是一種在減壓下進行結晶從而分離溶液中溶質和溶劑的物理過程,其操作原理是,將已被加熱的飽和溶液加入結晶器中,結晶器是用絕熱材料保溫的密閉容器,器內維持...

真空冷卻是用真空泵抽真空室內的水果和蔬菜放入保溫真空室。當相應的水蒸汽,水果和植物纖維間隙表面的水的飽和壓力的水果和蔬菜的室內溫度真空開始蒸發,蒸發將汽化的...

蒸發器是製冷四大件中很重要的一個部件,低溫的冷凝液體通過蒸發器,與外界的空氣進行熱交換,氣化吸熱,達到製冷的效果。蒸發器主要由加熱室和蒸發室兩部分組成。加熱...

多效蒸發是將前效的二次蒸汽作為下一效加熱蒸汽的串聯蒸發裝置稱。在多效蒸發中,各效的操作壓力、相應的加熱蒸汽溫度與溶液沸點依次降低。...

用真空蒸發、加熱、高頻感應等方法使原料氣化或形成等粒子體,然後驟冷。其特點純度高、結晶組織好、粒度可控,但技術設備要求高。 ...

真空熱處理是真空技術與熱處理技術相結合的新型熱處理技術,真空熱處理所處的真空環境指的是低於一個大氣壓的氣氛環境,包括低真空、中等真空、高真空和超高真空,真空...

把待鍍膜的基片或工件置於真空室內,通過對鍍膜材料加熱使其蒸發氣化而沉積與基體或工件表面並形成薄膜或塗層的工藝過程,稱為真空蒸發鍍膜,簡稱蒸發鍍膜或蒸鍍。 ...

真空乾燥,又名解析乾燥,是一種將物料置於真空負壓條件下,使水的沸點降低,水在一個大氣壓下的沸點是100℃,在真空負壓條件下可使水的沸點降到80℃,60℃,40℃...

真空淬火,是指實現零件的光潔淬火。零件的淬火冷卻在真空爐內進行,淬火介質主要是氣(如惰性氣體)、水和真空淬火油等。真空淬火已大量套用於各種滲碳鋼、合金工具鋼...

真空鍍膜機主要指一類需要在較高真空度下進行的鍍膜,具體包括很多種類,包括真空蒸發鍍膜機、真空多弧離子鍍膜機、真空中頻磁控濺射鍍膜機、多功能中頻磁控濺射多弧...