直接還原鐵壓塊(direct reduction iron briqutting)採用施加機械壓力的方法把直接還原生產的球團或粉末狀的直接還原鐵聚結成為比較緻密的團塊的工藝。直接還原鐵壓塊包括熱壓塊和冷壓塊兩種方法。

基本介紹

- 中文名:直接還原鐵壓塊

- 外文名:direct reduction iron briqutting

- 學科:冶金工程

- 領域:冶煉

- 範圍:能源

- 方法:施加機械壓力

簡介

工藝流程

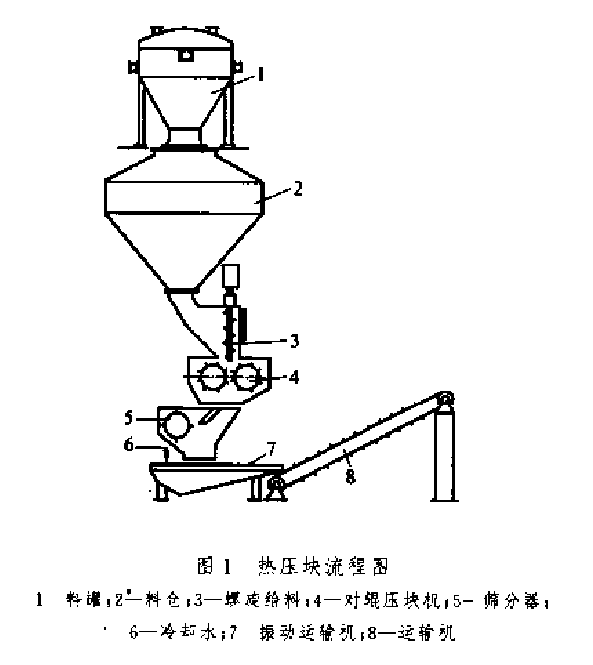

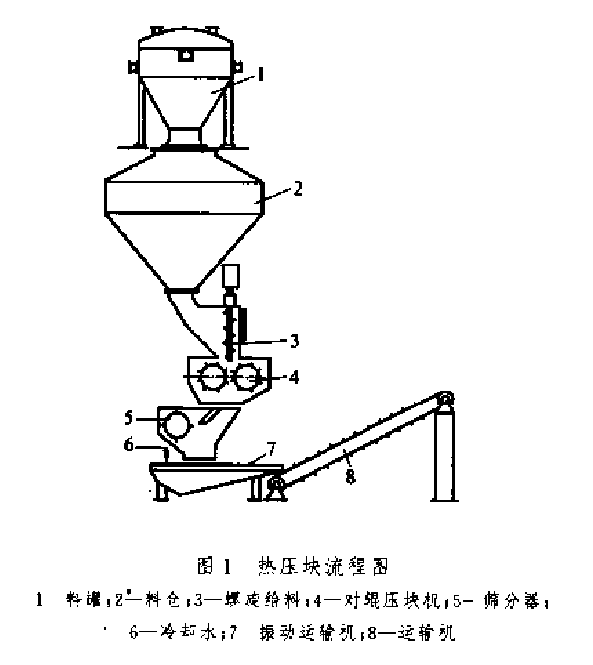

熱壓塊流程

圖1 熱壓塊流程

圖1 熱壓塊流程冷壓塊流程

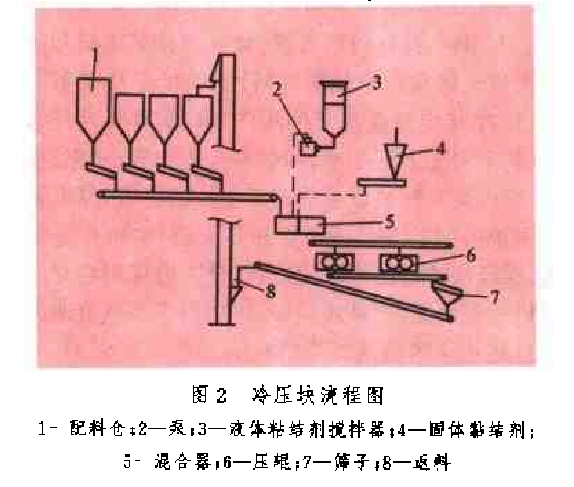

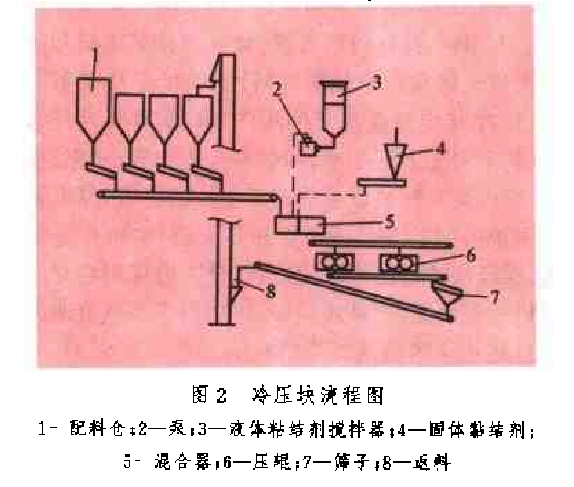

圖2 冷壓塊流程

圖2 冷壓塊流程

直接還原鐵壓塊(direct reduction iron briqutting)採用施加機械壓力的方法把直接還原生產的球團或粉末狀的直接還原鐵聚結成為比較緻密的團塊的工藝。直接還原鐵壓塊包括熱壓塊和冷壓塊兩種方法。

圖1 熱壓塊流程

圖1 熱壓塊流程 圖2 冷壓塊流程

圖2 冷壓塊流程直接還原鐵壓塊(direct reduction iron briqutting)採用施加機械壓力的方法把直接還原生產的球團或粉末狀的直接還原鐵聚結成為比較緻密的團塊的工藝。直接還原鐵壓塊...

直接還原煉鐵壓塊是把直接還原生產的直接還原鐵聚結成為比較緻密的團塊的工藝。...... 直接還原煉鐵壓塊是把直接還原生產的直接還原鐵聚結成為比較緻密的團塊的工藝...

直接還原鐵(DRI-Direct Reduced Iron)是精鐵粉或氧化鐵在爐內經低溫還原形成的低碳多孔狀物質,其化學成分穩定,雜質含量少,主要用作電爐煉鋼的原料,也可作為轉爐煉鋼...

直接還原煉鐵是用氣體或固體還原劑在低於礦石軟化溫度下,在反應裝置內將鐵礦石還原成金屬鐵的方法。直接還原連續鑄鋼|煉鐵是用氣體或固體還原劑在低於礦石軟化溫度下...

直接還原煉鐵法是在低於礦石熔化溫度下,通過固態還原,把鐵礦石煉製成鐵的工藝過程。...

直接還原煉鐵鈍化,是促使直接還原鐵緻密化,以減少其表面積和防止氧或氧化劑與直接還原鐵接觸的物理或化學處理技術。...

以煤做還原劑和燃料(它可以是固體也可以加工成還原煤氣狀態)加入還原反應裝置的粒狀料層內,在高溫下把含鐵原料還原成直接還原鐵的直接還原連續鑄鋼|煉鐵工藝。迴轉...

若想用熱直接還原鐵煉鋼,豎爐可不設冷卻區,熱直接還原鐵可用密封罐裝運到煉鋼車間去冶煉;直接還原鐵若出售給很遠的用戶,則採用熱直接還原鐵壓塊技術或直接還原鐵...

流態化直接還原法指在流化床中用煤氣或天然氣還原鐵礦粉的方法,基本原理是細粒礦石料被穿過的氣流流態化並依次被加熱、還原和冷卻,還原產品冷卻後壓塊保存。目前,...

直接還原鐵鈍化(Direct reduction iron passivation)是一種促使直接還原鐵緻密化,以減少其表面積和防止氧或氧化劑與直接還原鐵接觸的物理或化學處理技術。...

若想用熱直接還原鐵煉鋼,豎爐可不設冷卻區,熱直接還原鐵可用密封罐裝運到煉鋼車間去冶煉;直接還原鐵若出售給很遠的用戶,則採用熱直接還原鐵壓塊技術或直接還原鐵...

海綿鐵(DRI) 又稱直接還原鐵, 主要代替廢鋼用於電爐煉鋼。近年來, 由於廢鋼短缺, 海綿鐵生產越來越受到重視, 其產量已從1970 年的80 萬t 逐漸增加到1996 年的...

HIB法是一種流態化直接還原煉鐵方法。HIB是High IronOre Briquette的縮寫,意為...壓塊的密度5.1g/cm3,堆密度3000kg/m3。還原鐵用於高爐和電爐煉鐵。由於工藝...

7%~0. 9% ,還原鐵的金屬化率為70%~85%。為了分離渣和鐵,使鐵水可用於...從所用原料角度來講,轉底爐工藝有使用含碳球團的、使用鐵礦粉乾壓塊的和直接...

普羅費爾法是一種氣基直接還原連續鑄鋼的煉鐵方法。此法名稱出於拉丁語purum ...熱海綿鐵(~800℃)經對輥壓塊,然後再水冷至80~120℃,其金屬化率>90%,尺寸...

2.8COREX煤壓塊技術/244 2.9COREX熔融還原煉鐵煤氣利用方向研究/258 2.10COREX...2.17煤氣化豎爐生產直接還原鐵煤氣化壓力問題的解讀/337詞條標籤: 文化, 出版...