簡介

煉油一般是指石油煉製,是將石油通過蒸餾的方法分離生產符合內燃機使用的

煤油、汽油、

柴油等燃料油,副產物為石油氣和渣油,比燃料油重的組份,又通過熱裂化、

催化裂化等工藝化學轉化為燃料油,這些燃料油有的要採用

加氫等工藝進行精製。

最重的減壓渣油則經溶劑脫瀝青過程生產出脫瀝青油和

石油瀝青,或經過

延遲焦化工藝使重油裂化為燃料油組份,並副產石油焦。潤滑油型煉油廠經

溶劑精製、

溶劑脫蠟和補充加氫等工藝,生產出各種發動機潤滑油、

機械油、

變壓器油、

液壓油等各種特殊工業用油。如今加氫工藝更多地用於燃料油和潤滑油的生產中。此外,為石油化工生產原料的煉油廠還採用

加氫裂解工藝。

加工方案

燃料型

主要產品用做燃料的石油產品。除了生產部分重質原料油以外,減壓餾分油和減壓榨油通過各種輕質化途徑轉換為各種輕質原料。燃料型有包括:常壓

蒸餾-鉑重整型、常減壓-

催化裂化-焦化型、常減壓-催化裂化-加氫裂化-焦化型三種類型。

燃料-潤滑油型

此類方案除生產燃料外,部分或者大部分減壓餾分油和減壓

渣油還被生產各種潤滑油產品,由於一部分原料用來生產

潤滑油,因此,燃料和石油化工原料的產率就相應地降低。

燃料-化工型

此類方案除生產各種燃料外,還利用催化裂化裝置生產的液化氣和鉑重整裝置生產的苯、甲苯、二甲苯等作為化工原料,生產各種化工產品如

合成橡膠、

合成纖維、

塑膠、

合成氨等,使煉廠向煉油-化工綜合企業發展。這種加工方案體現了充分利用石油資源的要求,也是提高煉油廠經濟效益的重要途徑。是目前石油加工的發展方向。

生產工藝

煉油的生產工藝有很多種,主要有以下幾類:

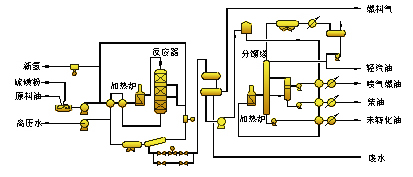

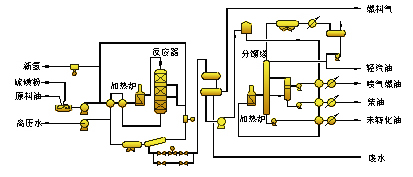

常壓蒸餾

利用加熱爐,分餾塔等設備將原油氣化,

烴(碳氫化合物的總稱)類化合物在不同的溫度下蒸發,然後將這些物質冷卻為液體,生產出一系列的石油製品。其工藝流程為:原油換熱→初餾→常壓蒸餾。

減壓蒸餾

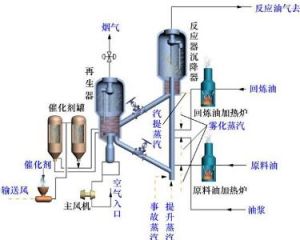

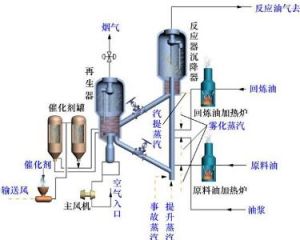

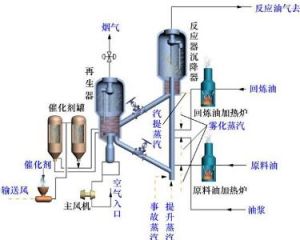

催化裂化

催化裂化是在熱裂化工藝上發展起來的,是提高原油加工深度,生產優質汽油、柴油最重要的工藝操作。原料主要是原油蒸餾或其他煉油裝置的350~540℃餾分的重質油。

催化裂化工藝由三部分組成:原料油催化裂化、催化劑再生、產物分離。

催化裂化所得的產物經分餾後可得到氣體、汽油、柴油和重質餾分油。部分重質油返回反應器繼續加工稱為回煉油。催化裂化操作條件的改變或原料波動,可使產品組成出現變化。

催化重整

催化重整(簡稱重整)是在催化劑和氫氣存在下,將常壓蒸餾所得的輕汽油轉化成含

芳烴較高的重整汽油的過程。如果以80~180℃餾分為原料,產品為高辛烷值汽油;如果以60~165℃餾分為原料油,產品主要是苯、

甲苯、二甲苯等芳烴, 重整過程副產

氫氣,可作為煉油廠加氫操作的氫源。重整的反應條件是:反應溫度為490~525℃,反應壓力為1~2

兆帕。重整的工藝過程可分為原料預處理和重整兩部分。

催化重整

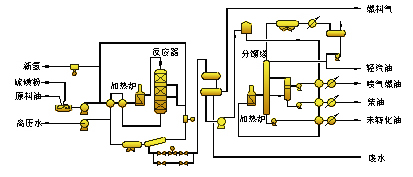

催化重整 加氫裂化

加氫裂化過程是在高壓、氫氣存在下進行,需要

催化劑,把重質原料轉化成汽油、煤油、柴油和潤滑油。加氫裂化由於有氫存在,原料轉化的焦炭少,可除去有害的含

硫、

氮、

氧的化合物,操作靈活,可按產品需求調整。產品收率較高,而且質量好。

延遲焦化

它是在較長反應時間下,使原料深度

裂化,以生產固體

石油焦炭為主要目的,同時獲得氣體和液體產物。延遲焦化用的原料主要是高沸點的渣油。延遲

焦化的主要操作條件是:原料加熱後溫度約500℃, 焦炭塔在稍許正壓下操作。改變原料和操作條件可以調整

汽油、

柴油、裂化原料油、

焦炭的比例。

裂化

裂化煉廠氣加工

原油一次加工和二次加工的各生產裝置都有氣體產出,總稱為

煉廠氣,就組成而言,主要有氫、甲烷、由2個碳原子組成的乙烷和

乙烯、由3個碳原子組成的

丙烷和

丙烯、由4個碳原子組成的

丁烷和

丁烯等。它們的主要用途是作為生產汽油的原料和石油化工原料以及生產氫氣和氨。發展煉油廠氣加工的前提是要對煉廠氣先分離後利用。煉廠氣經分離作化工原料的比重增加,如分出較純的乙烯可作

乙苯; 分出較純的

丙烯可作

聚丙烯等。

煉廠氣

煉廠氣烷基化

烷基化過程的目的是由煉油氣生產工業

異辛烷,作為車用汽油(或航空汽油)的高

辛烷值組成,以滿足優質、

無鉛汽油的需要。

中國行情

近年來,在國民經濟持續快速發展的巨觀環境下,我國煉油工業發展迅速,特別是“十二·五”規劃期間,成績尤為顯著。

一是國內煉油產能快速增長,初步統計由2010年的478 Mt提高到2014年的756 Mt,居世界第二,產業布局朝集聚化、大型化方向發展,已建成21座千萬噸級

煉油廠,其中中國石化鎮海煉化分公司、中國石油大連石化分公司等企業的煉油能力已超過20 Mt每年;

二是油品質量升級步伐加快,全國車用

汽油、

柴油實現了從國Ⅲ排放標準到國Ⅳ排放標準的質量升級,2015年底東部11省市全面執行國Ⅴ排放標準;

三是汽油、

煤油( 噴氣燃料)、柴油三種主要油品供應滿足消費需求,生產柴、汽比持續降低,由2010年的2. 06降至2014年的1.60,噴氣燃料產量以年均15. 1%的速率快速增長.然而,原油價格自2014年下半年“斷崖式”下跌後,一直低位

震盪,未來走勢難以精準預測。

隨著國內經濟發展進入新常態,

成品油需求增速放緩、

消費結構深刻變化,煉油產能突顯過剩,依然面臨著質量升級、安全環保等方面的壓力。

發展

概況

中國

煉油工業發展有三個階段:第一階段,從1863年第一次進口煤油,到1963年油品基本自給,實現這個跨越整整用了100年;第二階段,從20世紀60年代初到90年代末,中國煉油行業在產能規模和技術上都實現了巨大飛躍,進入世界煉油大國行列;第三階段,即從21世紀初開始到2020年左右,實現從煉油大國到煉油強國的跨越。

煉油廠

煉油廠發展戰略

(1)走深加工道路

根據新一輪油氣資源評價的結果,2005年至2020年,中國石油探明儲量將穩步增長,年均探明8至10億噸;石油產量持續上升,2010年左右達到2億噸,並持續15年以上。2005年中國進口

原油12682萬噸(淨進口11875萬噸)。進口

含硫原油逐年增加,己由2001年2343萬噸、2003年3009萬噸增加至2005年3500萬噸,每年增加300萬噸之多。“十一五”期間內,國內原油生產不會有太大增長,中國將繼續加大原油進口力度。進口原油尤其是中東含硫原油將是滿足需求的重要選擇,據預測,到2010年,進口中東含硫原油將達到6000萬~7000萬噸。中東

含硫原油95%以上來自

沙特阿À伯、伊朗、伊À克、阿聯、科威特等國,中東原油大多是高含硫原油。為充分利用國內國外兩種原油資源,應堅持走深加工道路。

渣油催化裂化是渣油轉化的主要手段:中國催化裂化(FCC)裝置2005年加工能力超過9300萬噸,包括1800萬噸常壓渣油(AR)和1300萬噸減壓渣油(VR)。

渣油催化裂化(RFCC)已成為

重油轉化的重要裝置。FCC是將重油轉化為

輕餾分油的核心技術,但產品質量和技術受到環境保護的嚴峻挑戰,必須開發FCC新技術,以提高產品質量。

催化裂化

催化裂化 延遲焦化是重油加工的重要方法:延遲焦化裝置發展很快,到2004年,建成投產的焦化裝置總加工能力已達3245萬噸/年,10年間延遲焦化裝置加工能力就增長了161%。如今在建的延遲焦化裝置能力估計有700萬噸。隨著加工

含硫原油數量的增加,Ñ環流化床(CFB)鍋爐處理高硫

石油焦的套用,延遲焦化將得到進一步發展和推廣。

加快發展

渣油加氫處理技術:中國自行開發的200萬噸/年渣油加氫處理(S-RHT)裝置已在茂名石化公司投運。加氫處理VR用作RFCC進料可最大量提高輕質

油品產率,這已成為加工含硫原油的又一

重油加工路線。

(2)清潔燃料生產技術開發

汽、柴油質量正面臨世界清潔燃料標準的嚴峻挑戰。己規劃實施較嚴格的燃料規範,歐Ⅱ標準2005年7月1日執行,

歐Ⅲ標準2005年在北京執行,2010年推向。並初步構想,2008年之前,要達到歐Ⅳ排放要求。

(3)加氫是技術發展方向

中國加氫裝置年加工能力已超過5100萬噸,占原油總蒸餾能力約20%,但仍低於世界平均水平50.1%,從而制約了中國產品模式和產品質量的提高。加氫裂化裝置是改變產品結構、生產中間餾分油的重要方法,它可使煉油與石油化工更好地結合,為芳烴生產和

蒸汽裂解提供原料,它可直接加工

含硫減壓瓦斯油(VGO),可將潤滑油基礎油改質為APIⅡ和Ⅲ類潤滑油。渣油加氫處理可轉化高硫和高金屬含量原料,當與RFCC組合操作時,可最大量地生產輕質產品。二次加工油(如催化輕Ñ環油LCO和焦化輕

瓦斯油LCGO)的加氫改質可生產清潔燃料。加氫處理後的焦化重瓦斯油(HCGO)可用作FCC進料生產更多的輕質餾分油。加氫脫硫和加氫脫芳後的柴油餾分可滿足

世界燃油規範質量要求。選擇性加氫脫硫後的FCC汽油可符合世界燃油規範第2和第3類質量要求。加氫技術在石油加工發展中將起著舉足輕重的作用。

新進展

(1)清潔汽油生產技術

中國FCC汽油占成品汽油總組成80%以上。技術發展的重點是減少FCC汽油中的硫和

烯烴含量。

(2)清潔柴油生產技術

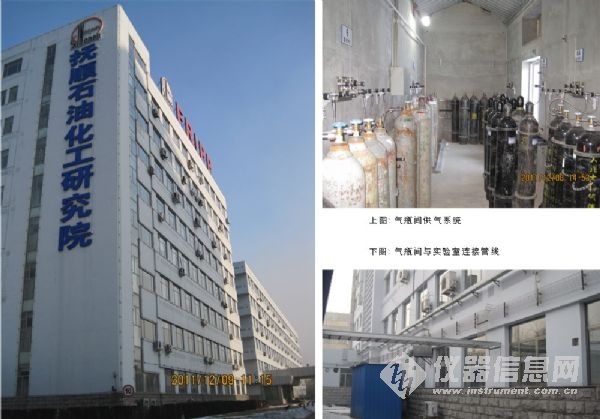

中石化撫順石油化工研究院

中石化撫順石油化工研究院中石化撫順石油化工研究院開發成功新一代柴油深度加氫脫硫催化劑FH-UDS,這種催化劑繼在中石化金陵石化柴油加氫裝置實現工業套用之後,還用在中石化齊魯分公司260萬噸/年、鎮海煉化200萬噸/年、

茂名分公司260萬噸/年及上海石化330萬噸/年的柴油加氫裝置上。用該催化劑生產硫含量符合歐Ⅲ排放標準柴油時,FH-UDS催化劑的加氫脫硫相對體積活性比FH-DS催化劑提高了56%;生產硫含量符合歐Ⅳ排放標準柴油時,FH-UDS的加氫脫硫相對體積活性比FH-DS催化劑提高了159%。FH-UDS催化劑以W-Mo-Ni-Co為活性組分,具有

孔容大、比表面積高、加氫脫硫和加氫脫氮活性穩定性好、強度高、精製油品安定性好、對原料適應性強等特點。可以在較為緩和的工藝條件下生產硫含量符合歐Ⅲ和歐Ⅳ排放標準的

清潔柴油,通過適當調整操作條件,也可以生產無硫柴油。

(3)催化裂化(FCC)及相關新技術

(4)加氫催化劑技術

(6)芳烴分離和生產技術

(7)潤滑油基礎油生產技術

前景

我國煉油化工設備行業無論在生產規模和

產業結構,還是產品開發和國產化成果方面都取得了較好的成績。然而,儘管我國裝備製造業整體規模已經可觀,在重大項目研究上取得了不少成果,但達到國際先進水平的石油石化技術裝備僅占1/3,國產裝備的國內市場滿足率不到60%,在重大技術裝備領域中比例較低,行業高端裝備和製造技術大都依靠進口。

從市場來看,全球石油化工產業已形成美亞歐

三足鼎立的格局,這三個地區的煉油化工設備製造行業也發展較快。中國煉油和化工專用設備市場競爭激烈,民營企業具備較強的競爭實力,占據市場較大的份額。隨著原油供應日益重質化和劣質化,以及環保法規對油品質量要求的日益嚴格,未來煉油產業的常規技術將不斷提升,高端

煉油技術將加緊與高科技和高科技產業的融合,2011年,民營企業銷售收入占行業銷售收入的80%以上。隨著中國煉油化工設備製造行業的發展,許多

跨國企業紛紛在中國投資建廠,如美國ABB魯姆斯公司、美國紹爾集團、日本制鋼所等,使中國煉油和化工專用設備市場的競爭更加激烈。

裂化

裂化 煉廠氣

煉廠氣 煉油廠

煉油廠 催化裂化

催化裂化 中石化撫順石油化工研究院

中石化撫順石油化工研究院

裂化

裂化 煉廠氣

煉廠氣 煉油廠

煉油廠 催化裂化

催化裂化 中石化撫順石油化工研究院

中石化撫順石油化工研究院