基本介紹

概述,灰口鐵冶金學,性能,熱處理,應力退火,軟化退火,表面淬火,

概述

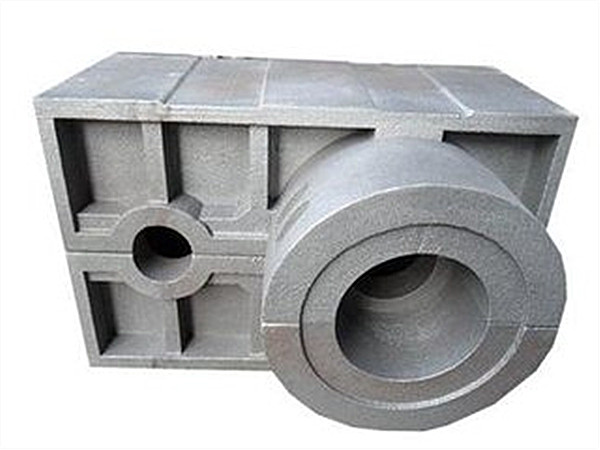

鑄鐵作為一種工程材料始於十四世紀,在此以前鐵製品是由熟鐵製得的,熟鐵則是通過鐵礦石的初步還原獲得的。熟鐵實質上是含有一定百分比的爐渣的純鐵。我們知道的鋼出現於十九世紀,它是隨著鑄鐵生產技術的進步而產生的。

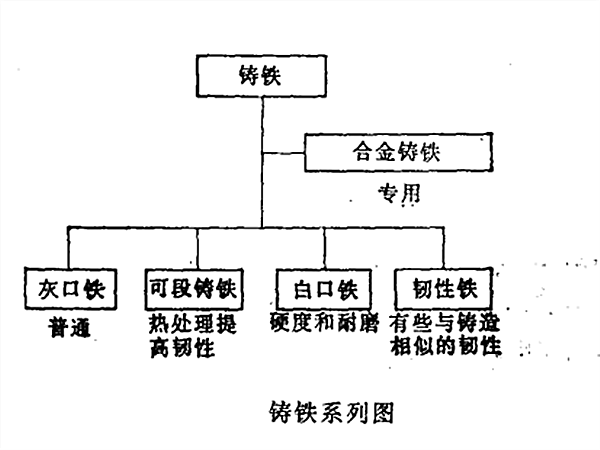

今天鑄鐵這一術語指的是以鑄造形式使用的黑色金屬家族。現有的鑄鐵系列如右圖所示,灰口鐵是一種高碳鐵碳矽合金,其化學成分與可鍛鑄鐵相似,後者已經通過熱處理改變了它的組織,從而獲得一定的延展性。白口鐵具有一種堅硬的鑄態組織,延性鑄鐵的延展性和可鍛鑄鐵相似,但是這種延展性是通過在澆包內進行加料處理獲得的。合金鐵通常是灰口鐵或白口鐵加入一定的合金以提高硬度和抗腐蝕性能,由此可見鑄鐵這一術語的定義是指一族而不是指某一特種材料。

灰口鐵始見於西漢,山東滕縣(今滕州)皇殿崗戰國西漢冶鑄遺址出上的鐵塊、河北滿城漢墓出土的軸承,都是它的製品。中國古代灰口鐵的基本特點是含矽量較低,含碳量也較低,這種灰口鐵的獲得很可能與冷卻速度有關。

碳在這種鐵的合金里是以片狀的石墨形態存在。質較軟,可進行切削加工。熱時容易流動,鑄造性能好。較耐磨。強度及延展性差。由於石墨質軟並有潤滑作用,因而這種生鐵具有良好的切削、耐磨和鑄造性能等優點。但是,由於有片狀石墨的存在,降低了它的抗拉強度,使它不能鍛軋,只能用於製造各種鑄件,如鑄造工具機床座、鐵管等。見水易生鏽。鑄造易產生氣孔。

灰口鐵冶金學

所有的鑄鐵都有一個共同點,即它們的含碳量大致高於2%。含碳量較低的鐵碳合金稱為鋼。鋼中含有的碳,或者溶解在鋼里,或者以碳化物的形式存在。鑄鐵不會發生這種情況。奧氏體中碳的溶解度極限為1.7%。如果鐵碳合金含有3%或4%的碳量,那末直到1.7%的碳會進入固溶體中,其餘的碳就以石墨形式的室溫結構存在。這樣,灰口鐵和其他鑄鐵所含的碳可分為兩部分:一部分溶解在鐵內(化合碳):另一部分以石墨的形式存在。實踐中採用的方法是說明總含碳量和化合碳的含量。灰口鐵可看作為含石墨的鋼。

灰口鐵的化學成分中,總碳量為2%到4%,並含有至少1%的矽。灰口鐵的基體通常具有鐵素體、珠光體或馬氏體的顯微組織。石墨實際上以三度的玫瑰狀結構存在,但金相哳面顯示出的石墨卻是片狀石墨。因為金相研究需要試樣的橫斷面。形狀尺寸和石墨片的分布都會對性能產生影響。因而鑄造工人對此需密切注意。

用於描述鋼的相關係的鐵碳平衡圖表明,在高碳(>2%)的鐵碳合金中,滲碳體應當是最多的相。如果這種相圖示到100鉑碳、那末可以稱它為鐵—石墨圖。實際上石墨在所有的鐵碳合金中是碳的穩定形式,因此,從熱力學來說,石墨應當形成。灰口鐵中的矽有助於石墨的形成。為了防止富滲碳體相(萊氏體)的形成,在大多數商業鑄鐵中;要控制化學過程以及冷卻速率。重要的灰口鐵都有一種含有大小不等分布廣泛的片狀石墨的基體,這種基體的含碳量一般小於1%。鐵素體基體會造成低強度的灰口鐵,珠光體基體則導致高強度;高碳基體鐵淬火硬化產生高強度的馬氏體基體。

性能

灰口鐵的強度、塑性和韌性比鋼低得多,例如珠光體-鐵素體灰口鐵 只有

只有 ,

, 幾乎等於零,

幾乎等於零, 約

約  ;而45鋼正火可達

;而45鋼正火可達 ,

, ,

, 。但灰口鐵具有優良的鑄造性、耐磨性、切削加工性、消震性和缺口不敏感性,這些則為鋼所不及。鑄鐵的這些性能是和其組織密切相關的。我們知道石墨是很鬆軟且十分脆弱的,鑄鐵中有了石墨,就相當於內部有了孔洞和縫隙,所以長期以來,人們把鑄鐵形容成內部帶有大量孔洞和縫隙的鋼。石墨不僅削少了基體受載有效面積,尤其是引起嚴重的應力集中,急劇地削弱了基體的承載能力,這是灰口鐵強度和塑性較低的原因。

。但灰口鐵具有優良的鑄造性、耐磨性、切削加工性、消震性和缺口不敏感性,這些則為鋼所不及。鑄鐵的這些性能是和其組織密切相關的。我們知道石墨是很鬆軟且十分脆弱的,鑄鐵中有了石墨,就相當於內部有了孔洞和縫隙,所以長期以來,人們把鑄鐵形容成內部帶有大量孔洞和縫隙的鋼。石墨不僅削少了基體受載有效面積,尤其是引起嚴重的應力集中,急劇地削弱了基體的承載能力,這是灰口鐵強度和塑性較低的原因。

灰口鐵的其他性能也可以從石墨的存在得到解釋。例如,優良的鑄造性不僅是因為鑄鐵的熔點比鋼低,流動性好,還在於鑄鐵凝固過程中析出比容較大的石墨,部分地補償了基體的收縮, 因此收縮率比鋼小,鑄造內應力以及變形與開裂傾向隨之減輕。良好的加工性是由於石墨割裂了基體,使切屑崩碎,且石墨對刀具有一定潤滑作用。良好的耐磨性是由於石墨本身具有潤滑作用,而且石墨剝落後留下孔隙具有儲存潤滑劑的作用。良好的吸震性是由於石墨對基體的割裂,使能量不利於傳遞。缺口不敏感性是由於石墨的存在就相當於本身已經有了許多缺口。

灰口鐵的基體種類對其性能也有一定影響,但主要因素是石墨。石墨的數量、大小、形狀和分布特點對鑄鐵的機械性能起決定性的作用。石墨片越多越粗越不均勻,對基體的削弱作用就越嚴重,機械性能就越差。但需要指出,石墨對鑄鐵抗壓強度的削弱比對抗拉強度的削弱為輕,因為在壓力作用之下,石墨的應力集中問題影響不大。所以鑄鐵的抗壓強度並不比鋼低多少,通常抗壓強度為抗拉強度的3—4倍。

長期來,人們為提高灰口鐵的機械性能,在改善石墨的形態、數量、大小和分布等方面作了許多工作,澆鑄前往鐵水中加入少量的矽鐵或矽鈣合金,進行孕育處理(或稱為變質處理),造成人工石墨晶核,以獲得細珠光體基體和細片狀石墨的孕育鑄鐵;對白口鐵鑄件進行退火,使滲碳體分解成為團絮狀石墨的可鍛鑄鐵,以及對鐵水進行球化處理,以獲得球狀石墨的球墨鑄鐵等等,使鑄鐵的機械性能有了很大改善。

熱處理

灰口鐵通過熱處理只能改變基體的組織,不能改變石墨的形狀、大小、數量和分布,因此不能從根本上消除片狀石墨對機械性能的有害影響。生產上對灰口鐵的熱處理主要有以下幾種:

應力退火

鑄件由於形狀複雜,各處厚薄不均,在冷卻過程中各部分有溫度差,因此組織不同,加上型腔妨礙鑄件自由收縮,結果在鑄件中產生複雜的內應力。這不僅降低鑄件強度,而且日久以後因為內應力的重新分布會引起零件變形。為此普通鑄鐵件都要進行時效處理,以消除內應力。對手要求高精度的或大型複雜鑄件(如床身、機座),還應進行兩次時效,以徹底消除內應力。這時工藝路線如下:

鑄造 粗加工

粗加工 時效

時效 半精加工

半精加工 時效

時效 精加工

精加工

消除內應力的陳舊時效方法是將鑄件露置室外半年或一、二年,任其風吹雨淋,使內應力在長期的露置過程中重新分布,逐漸轉化為變形。這種自然時效的方法時間長,效果差(內應力消除不徹底),目前已多被人工時效所代替。人工時效是將鑄件緩慢地加熱到500—550℃的溫度,保溫3—5小時或更長時間,然後隨爐緩慢冷卻200℃左右出爐空冷。人工時效也稱為低溫退火或消除應力退火。

軟化退火

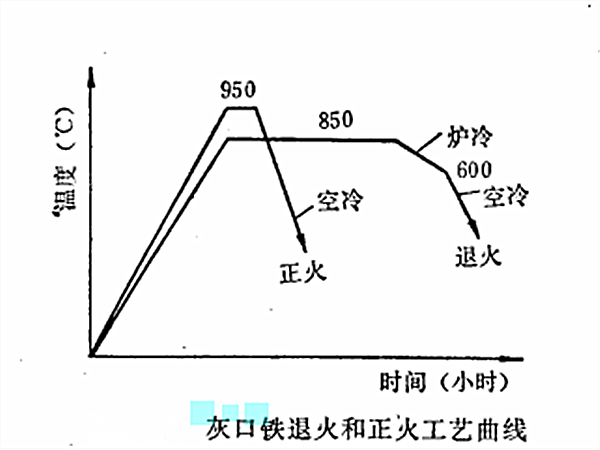

鑄件的表層以及薄截面處,由於冷卻較快,往往產生白口,硬度過高,不便加工,且使用中容易剝落。為此,常將鑄件加熱到850—950℃的高溫,保溫1一2小時,進行軟化退火,以消除白口,降低硬度,改善加工性。在軟化退火過程中,部分滲碳體分解為奧氏體和石墨。軟化退火後基體可為鐵素體或珠光體加部分鐵素體。

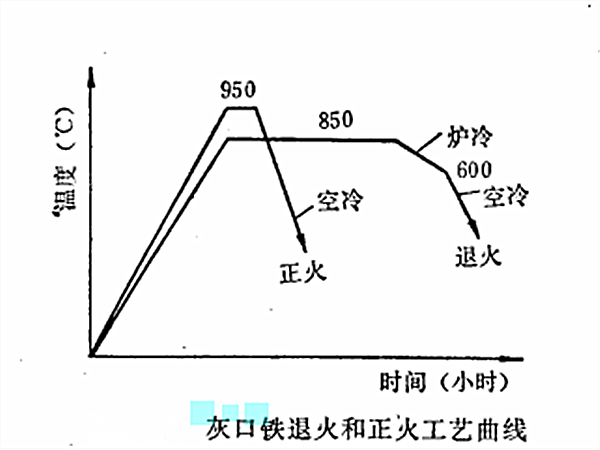

如需要適當提高灰口鐵的硬度和耐磨性,則用正火代替軟化退火。正火後基體為細珠光體。灰口鐵的軟化退火和正火工藝如右圖所示。

表面淬火

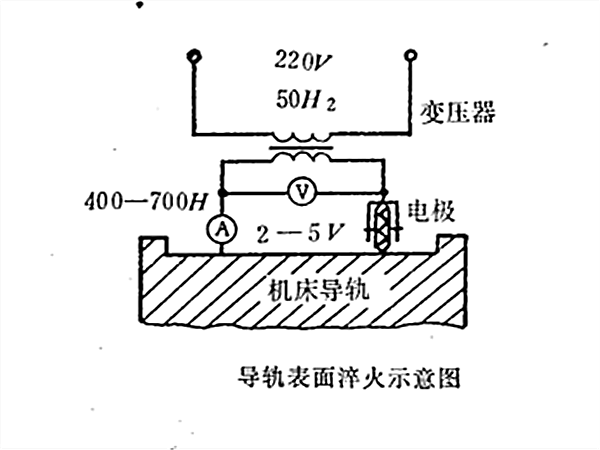

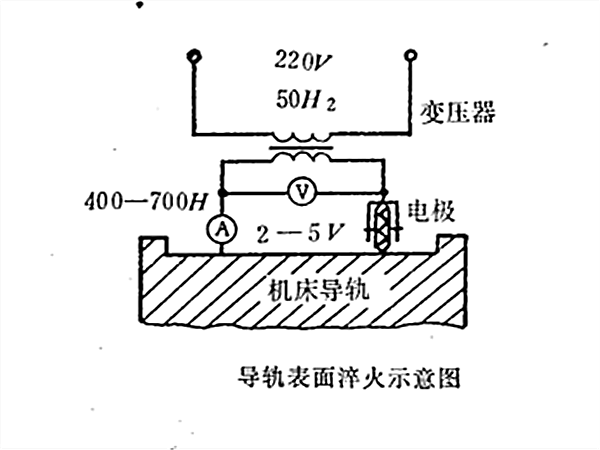

表面淬火的目的是提高表面硬度和耐磨性。工具機導軌面經表面淬火,使0.3mm左右的表層得到細馬氏體加石墨的組織, ,可使耐磨性提高1.5倍,

,可使耐磨性提高1.5倍,

我國第一機械工業部已將工具機導軌面的表面淬火列入推廣項目。表面淬火的加熱方法有氧一乙炔火焰、高頻或中頻感應加熱以及接觸電加熱等。如右圖所示,右圖為導軌面接觸電加熱表面淬火示意圖。