滾壓頭的簡介

滾壓頭(Rolls the discharge head)

其實就是

滾壓刀、鏡面

滾壓工具、滾擠刀,因為地域關係,北方工廠內師傅們習慣稱為——滾壓頭,理解為一頭往裡鑽;南方工廠內師傅們習慣稱為——滾壓刀。 工作原理是利用機械擠壓的原理,獲得光潔如鏡的金屬表面的一種機械加工方法。

滾壓前注意事項

目前,按外力傳遞到滾壓工具的加工方法可分為機械式、滾壓式和彈簧式三類。 按加工性質 ,可分為光精加工、強化加工兩類。 通過不同材質的試驗,我們發現:

(1)

滾壓壓力選擇是否正確,對滾壓後表面粗糙度、尺寸、精度都有影響。一般情況下,滾壓力增加 ,表面粗糙度提高。但是滾壓力增加到一定程度,表面粗糙度不再提高。如繼續增加,滾壓表 面開始惡 化,甚至出現裂紋。

(2)提高工件

表面粗糙度,採用滾壓加工效果最好。在預加工粗糙度達Ra1.6時,只要過盈量合適, 粗糙度可達Ra0.2以上。但當預加工粗糙度只有Ra6.4~Ra3.2,加工表面有振動亂刀紋時,那么較深的刀紋不能被滾壓光,這隻有增加過盈量再次滾壓。如果孔的橢圓度和錐度過大,滾壓後上述缺陷仍然存在, 同時粗糙度大。因此,預加工表面最好小於Ra3.2,幾何精度在一、二級以上, 能獲得小的粗糙度,較理想的精度。

(3)材料軟,塑性大,容易被滾壓光。隨著塑性降低,硬度的提高,永久變形量隨之減少。一般來說鋼和銅的滾壓效果較好,鑄鐵的效果較差。可鍛鐵,球墨鑄鐵比灰口鑄鐵的滾壓效果要好。滾壓鑄鐵件時,當鑄件的材料硬度不均勻時,被滾壓表面的缺陷(氣孔、砂眼等)會馬上顯露出來。 因此,當鑄件表面缺隱較多,質量較差時不宜採用滾壓工藝。

(4)

滾壓過盈量的大小對表面粗糙度和幾何精度的影響很大。通過試驗得知,最合理的滾壓過盈量為0.027~0.036mm,此時得到的表面粗糙度為最小。最大過盈量受多種因素的影響,因此最佳過盈量的確定要根據具體條件多次試驗來確定。

(5)滾壓速度對表面粗糙度影響很小,所以我們可以提高滾壓的速度來提高生產效率。

(6)滾壓的次數不宜太多。一次滾壓效果最為顯著,可降低粗糙度2~3級。二、三次次之。

(7)進給量的大小應按滾珠的直徑大小而定。進給量越小,表面粗糙度越小。最佳的進給量應通過試驗來確定。

(8)滾壓工具通常有滾珠、圓柱形滾柱、圓錐形滾柱、滾輪等。但用滾珠作為變形構件可降低整個滾壓工具成本。而且滾珠的精度高,硬度高,與工件接觸面小,用較小的滾壓力,較小的過盈量可獲得較高的壓強,較小的粗糙度。而且滾珠的使用壽命長,不易磨損,價格便宜,易更換。

操作方法

滾壓加工是一種無切屑加工,在常溫下利用金屬的塑性變形,使工件表面的微觀不平度輾平從而達到改變表層結構、機械特性、形狀和尺寸的目的。因此這種方法可同時達到光整加工及強化兩種目的,是磨削無法做到的。

因為無論用何種機械去除材料的加工方法加工,在零件表面總會留下微細的凸凹不平的刀痕,出現交錯起伏的峰谷現象,這就是粗糙度的物理特徵。

由於被

滾壓的表層金屬塑性變形,使表層組織冷硬化和晶粒變細,形成緻密的纖維狀,並形成殘餘應力層,硬度和強度提高,從而改善了工件表面的耐磨性、耐蝕性和配合性。滾壓是一種無切削的塑性加工方法。

滾壓優點與不足

滾壓無切削加工技術安全、方便,能精確控制精度,幾大優點:

1、提高表面粗糙度,粗糙度基本能達到Ra≤0.08um左右。

2、修正圓度,橢圓度可≤0.01mm。

3、提高表面硬度,使受力變形消除,硬度提高HV≥40°

4、加工後有殘餘應力層,提高疲勞強度提高30%。

5、提高配合質量,減少磨損,延長零件使用壽命,但零件的加工費用反而降低。

□ 套用優勢高效——幾秒就可將表面加工至需要的表面精度,效率是磨削的5-20倍、車削的10-50倍以上。

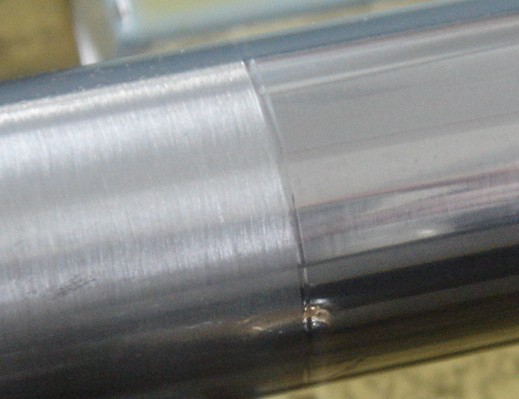

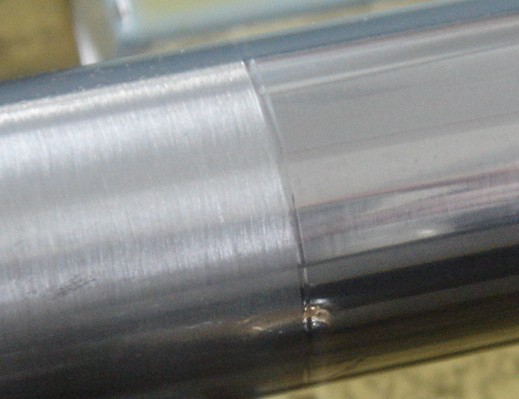

滾壓後的效果

滾壓後的效果優質——一次進給實現Ra0.05-0.1um的鏡面精度;並使表面得到擠壓硬化,耐磨性、疲勞強度提高;消除了表面受力塑性變形,尺寸精度能相對長期保持穩定。

經濟——無需大型設備的資金、占地、耗電、廢渣處理等投入;無需專業的技工投入。

方便——可裝夾在任何旋轉與進給設備上,無需專業培訓就可加工出鏡面精度。

環保——沒有切屑(保護環境)、低能耗。

安全——無切削滾壓刀具沒有刀刃。

如下:

1、

滾壓會在工件表面產生硬化層,此層與內部材料有明顯的分層現象,容易造成表層脫落。

2、滾壓工藝很難掌握,處理不當,容易造成廢品 。

3、剛性力, 1000N-3000N,對

工具機傳動機構導軌、損傷很大,嚴重損傷

工具機精度和壽命。

4、刀具使用壽命短,易損壞,綜合使用成本高。

5、無法滿足細長桿、薄壁管件等剛性差的零件的加工

解決方案:

金屬表面加工:利用金屬在常溫下冷塑性的特點,運用豪克能對金屬表面進行無研磨機的研磨,使金屬零件表面達到更理想的表面粗糙度要求,也可以形象的說類似熨衣服一樣,將零件表面熨平;同時在零件表面產生理想的壓應力,提高零件表面的顯微硬度,耐磨性及疲勞強度和疲勞壽命。

1、在半精車的基礎上一次加工即可達到鏡面效果, Ra0.2以下。

2、對工件作用力小,和正常車削一樣,為彈性力,不到滾壓力的10%,對工具機無不良影響。

3、產生表面強化層,強化層和材料內部是連續過渡,無剝離現象,對零件性能極為有利。

4、可加工細長桿、薄壁件等剛性差的零件

5、因是彈性接觸,操作簡單,能開工具機的操作工就可操作加工,能保證性能達到要求。

操作工具

滾壓刀柄部形式:有直柄、莫氏錐柄(如圖) 、螺紋柄、BT柄、十字柄等,柄部的不同只是為了適應加工的工具機使用,如:鑽床、銑床、車床、鏜床、加工中心、攻鑽專機(如圖)等。

而滾壓刀的內部結構沒有其它變化,為適應加工工件的不同,有不同的尺寸要求,滾壓刀基本是根據工件的需要定製,要擴大滾壓刀具的加工範圍,就必須考慮工件的尺寸範圍,並確定滾壓刀的加工與調節範圍,以擴大使用範圍,從而降低刀具的採購成本。

滾壓頭加工

內徑

滾壓頭完美滾壓加工!內徑滾壓企業技術人員指導說明,內徑滾壓頭有許多優點是其他加工設備無法比擬的:

1、內徑滾壓頭普通工具機均可使用,無須其他專用設備。

2、內徑滾壓頭適用於HRC40以下的內孔加工。

3、實現Ra0.05~0.1μm的鏡面加工,只需一次進給並能提高金屬表面硬度,提高耐磨性和零件的疲勞強度。

4、內徑滾壓比傳統的磨削加工時間縮短1/5~1/20。

5、內徑滾壓頭低能耗、沒有切削,無須處理工業垃圾

滾壓頭加工

滾壓頭加工 滾壓後的效果

滾壓後的效果 滾壓頭加工

滾壓頭加工