滾壓刀背景

作為《鏡面滾壓刀具》國家行業標準的起草制定者,匯同全國刀具技術標準委員會專家們詳細做了相關文獻的審查!我們知道,近代工業技術都是國外發明的,特別是英國、德國、法國,在機械加工技術上是鼻祖!滾壓加工技術在1921年就有文字的記錄。在新中國建立後,中國的工業基本是靠蘇聯的援助,當然鏡面滾壓技術也是這一時期從蘇聯進入到中國。

中國機械工業部(毛澤東時代叫機械工業局)出版的《機械工藝手冊》1952年版中,就詳細記載了滾壓的定義,滾壓的優點,滾壓怎樣實施等等技術內容,幷用圖講解了滾壓器的結構,外圓滾壓器、小孔滾壓器、深孔滾壓器、單珠式滾壓器等。

1974年上海市金屬切削技術協會編輯出版的《金屬切削手冊》對滾壓技術也做了文字記載和描述!

1989年由機械工業出版社出版,程通模編輯的《滾壓和擠壓光整加工》一書,更從滾壓技術的原理,滾壓特點、滾壓技術的實現、各種滾壓技術套用等技術,用14萬6千字詳細講解了滾壓技術,並用這時結構詳圖為各種滾壓刀具做了分解說明。書中還無滾壓刀這個稱謂,北方機械工廠延續了由日本速技能公司對滾壓器的稱謂——滾壓頭。

滾壓刀原理

簡介

滾壓刀能在常溫下利用金屬的塑性變形,使工件表面的微觀不平度輾平從而達到改變表層結構、機械特性、形狀和尺寸的目的. 無論用何種金屬加工

刀具加工,在零件表面總會留下微細的凸凹不平的刀痕,出現交錯起伏的峰谷現象。

滾壓刀是利用機械擠壓的原理,獲得光潔如鏡的金屬表面的一種機械無切削的塑性加工方法。 特點

它是一種壓力光整加工,是利用金屬在常溫狀態的冷塑性特點,利用滾壓刀具對工件表面施加一定的壓力,使工件表層金屬產生塑性流動,填入到原始殘留的低凹波谷中,而達到工件表面粗糙值降低。由於被滾壓的表層金屬塑性變形,使表層組織冷硬化和晶粒變細,形成緻密的纖維狀,並形成殘餘應力層,硬度和強度提高,從而改善了工件表面的耐磨性、耐蝕性和配合性。滾壓是一種無切削的塑性加工方法 ,因此這種方法可同時達到光整加工及強化兩種目的,是磨削、車削無法做到的。

滾壓優點

滾壓刀具沒有刀刃,加工技術安全、方便,基本能套用在所有的金屬加工行業,能精確控制精度,幾大優點:

1、提高表面粗糙度,粗糙度基本能達到Ra≤0.08um左右。

2、修正圓度,橢圓度可≤0.01mm。

3、提高表面硬度,使受力變形消除,硬度提高HV≥4°

4、加工後有殘餘應力層,提高疲勞強度提高30%。

5、提高配合質量,減少磨損,延長零件使用壽命,但零件的加工費用反而降低。

套用優勢

高效——幾秒就可將表面加工至需要的表面精度,效率是

磨削的5-20倍、車削的10-50倍以上。

優質——一次進給實現Ra0.05-0.1um的鏡面精度;並使表

面得到擠壓硬化,耐磨性、疲勞強度提高;消除

了表面受力塑性變形,尺寸精度能相對長期保持

穩定。

經濟——無需大型設備的資金、占地、耗電、廢渣處理等

投入;無需專業的技工投入。

方便——可裝夾在任何旋轉與進給設備上,無需專業培訓

就可加工出鏡面精度。

環保——沒有切屑(保護環境)、低能耗。

安全——無切削滾壓刀具沒有刀刃。

滾壓刀

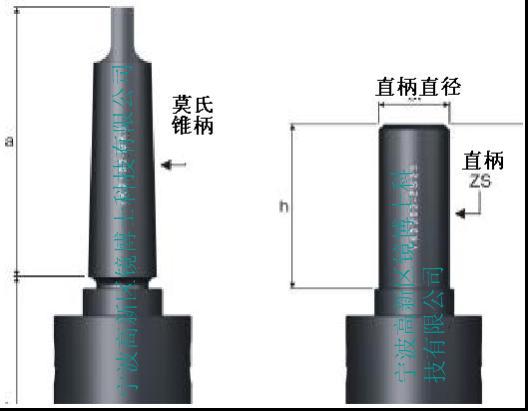

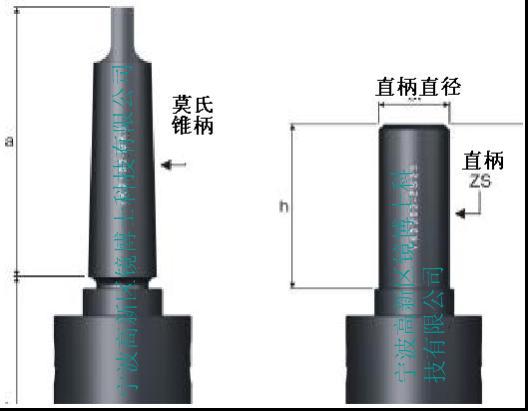

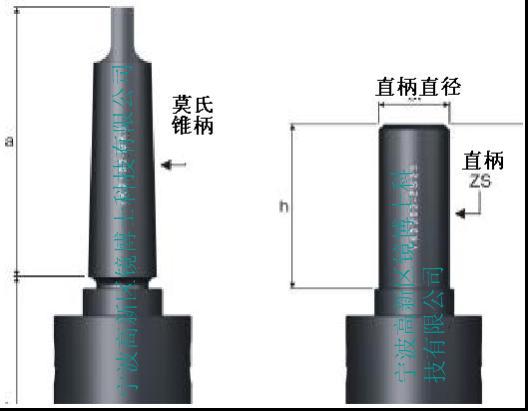

滾壓刀柄部形式

滾壓刀柄部形式:有直柄、莫氏錐柄(如圖)、螺紋柄、BT柄、十字柄等,

柄部的不同只是為了適應加工的工具機使用,如:鑽床、銑床、車床、鏜床、加工中心、攻鑽專機等。而滾壓刀的內部結構沒有其它變化,為適應加工工件的不同,有不同的尺寸要求,滾壓刀基本是根據工件的需要定製,要擴大滾壓刀具的加工範圍,就必須考慮工件的尺寸範圍,並確定滾壓刀的加工與調節範圍,以擴大使用範圍,從而降低刀具的採購成本。

滾壓刀刀柄圖片

滾壓刀刀柄圖片滾壓餘量測量

直接影響著被加工件的金屬塑性變形和彈性變形,最終影響加工表面質量。滾壓刀滾壓餘量太小,不能使待加工表面的波峰壓下去,達不到理想的粗糙度。滾壓刀滾壓餘量太大,零件表面局部應力加大,容易形成破裂、起磷,反而降低了表面質量。滾壓刀滾壓餘量的選擇一般與被加工工件材料的機械性能、硬度、轉速、進給量、零件的直徑及待加工表面粗糙度有關。在實際生產中,餘量的選擇通過實驗來確定。在保證達到所要求的尺寸精度和表面粗糙度的前提下,儘量選擇較小滾壓量。小小一個滾壓懇的餘量問題,就影響加工工件的滾壓效果!

滾壓餘量測量

滾壓餘量測量滾壓套用的不足

如下:

1、

滾壓會在工件表面產生硬化層,此層與內部材料有明顯的分層現象,容易造成表層脫落。

2、滾壓工藝很難掌握,處理不當,容易造成廢品 。

3、剛性力, 1000N-3000N,對

工具機傳動機構導軌、損傷很大,嚴重損傷

工具機精度和壽命。

4、刀具使用壽命短,易損壞,綜合使用成本高。

5、無法滿足細長桿、薄壁管件等剛性差的零件的加工。

解決方案:

金屬表面加工:利用金屬在常溫下冷塑性的特點,運用對金屬表面進行無研磨機的研磨,使金屬零件表面達到更理想的表面粗糙度要求,也可以形象的說類似熨衣服一樣,將零件表面熨平;同時在零件表面產生理想的壓應力,提高零件表面的顯微硬度,耐磨性及疲勞強度和疲勞壽命。

與傳統滾壓工藝相比,新工藝如下:

1、在半精車的基礎上一次加工即可達到鏡面效果, Ra0.2以下。

2、對工件作用力小,和正常車削一樣,為彈性力,不到滾壓力的10%,對工具機無不良影響。

3、產生表面強化層,強化層和材料內部是連續過渡,無剝離現象,對零件性能極為有利。

4、可加工細長桿、薄壁件等剛性差的零件

5、因是彈性接觸,操作簡單,能開工具機的操作工就可操作加工,能保證性能達到要求。

滾壓刀

滾壓刀 滾壓刀刀柄圖片

滾壓刀刀柄圖片 滾壓餘量測量

滾壓餘量測量 滾壓刀

滾壓刀 滾壓刀刀柄圖片

滾壓刀刀柄圖片 滾壓餘量測量

滾壓餘量測量