作用

滲鉻是合金表層被鉻擴散飽和的過程。

滲鉻主要有氣體滲鉻、液體滲鉻和固體滲鉻、真空滲鉻等。滲鉻主要適用於高、中碳鋼。滲鉻層具有優良的耐磨、耐蝕和抗高溫氧化性能。滲鉻適於以下工況的零件:①磨損,包括氣蝕磨損和在高、低溫浸蝕磨損條件下的磨損;②引起化學腐蝕的介質工況;③引起電 化學腐蝕的介質工況;④受機械疲勞、熱疲勞和腐蝕疲勞的作用;⑤受磁場作用。

表1是經滲鉻、氮化和滲碳的鋼和鑄鐵(187~ 192HB)在乾摩擦時的耐磨性比較。

鋼號 | 化學熱處理類型 | HV硬度 | t/min | 試樣磨損/mm | 鑄鐵試樣質量變化/g |

鑄鐵試樣 | 試驗試樣 |

T10鋼38CrMoAlA

| 滲鉻

氮化

| 13501100

| 3030

| 0. 310. 49

| --

| 2.83.64

|

20Cr | 滲碳後

淬火後

| 835 | 6 | 3. 42 | 由於鑄鐵存在而增加 | 18.38 |

註:壓力2000MPa,被試驗試樣往復行程數77次,鑄鐵試 樣的運動速度32.4m·min。

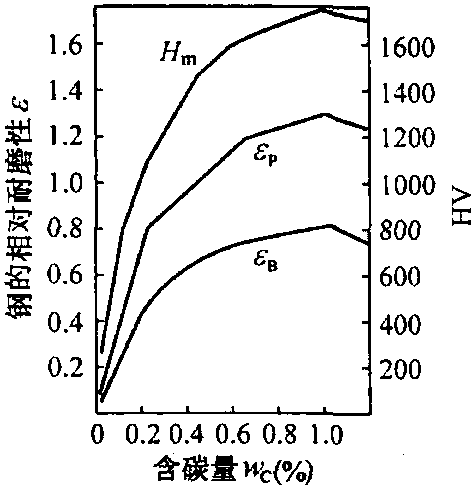

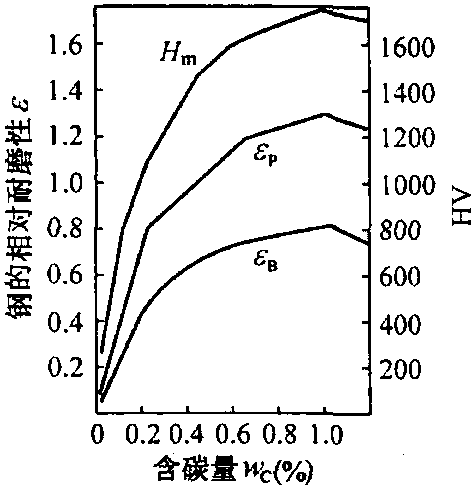

鋼中的含碳量越多,滲鉻層的顯微硬度越高,耐磨性越好,圖1是1000℃×6h氣體滲鉻後鋼中碳含 量對相對耐磨性和顯微硬度的影響。

鋼的相對耐磨性ε和顯微硬度Hm與含碳量的關係

鋼的相對耐磨性ε和顯微硬度Hm與含碳量的關係圖1:用非接觸法氣體滲鉻(1000℃×6h)後鋼的相對耐磨性ε和顯微硬度Hm與含碳量的關係

εB,εP為在蒸餾水和0.5% K2CrO4的水溶液的條件下摩擦時的耐磨性

在中性鹽浴中T12鋼的滲鉻層和淬回火GCr15 鋼的耐磨性列於表2。鹽浴成分為BaCl2+ Na2B4O7+滲鉻劑+活性劑,處理工藝:1000℃×4h。 由於滲鉻層硬度高,摩擦係數小,故具有優良耐磨性。

滲鉻可明顯改善工模具的使用性能,表2是螺絲攻的耐磨性試驗結果。

材料 | 工藝 | 硬度 | 磨痕寬/mm | 磨損失重/mg |

T12GCr15

| 滲鉻淬回火

| 1830HV60HRC

| 1.54. 0

| 0. 34. 9

|

註:試驗機MM-200,F=100N,n=210r·min,配對件:硬質合金。

工具類型 | 未滲鉻 | 滲 鉻 |

1 | 2 | 3 | 4 | 5 | 6 |

使用次數改進倍數

| 2501

| 21258.5

| 425017

| 340013.5

| 269010.5

| 304012

| 766530.5

|

①沿齒的整個側面磨損;②僅沿齒的前沿磨損,重磨後可再用。

滲鉻工藝

滲鉻的工藝有有填料埋滲法(又稱固體法、粉末法)、氣體法、熔鹽法 (又稱液體法)、真空法、靜電噴塗或塗 敷熱擴散法滲鉻等。

固體滲鉻

(1) 固體滲鉻的工藝過程

1) 模具零件的固體滲鉻是在滲鉻罐內進行,把模具埋在滲鉻劑內,加 熱到1050℃~1100℃,保溫5~10h,然後隨爐冷至600℃,出爐空冷。滲鉻罐用不鏽鋼或耐熱鋼製成。模具裝箱後,先蓋上內層箱蓋,經300℃烘烤 40~60min,使NH4Cl部分分解,排除滲罐內殘留空氣,然後立即用水玻璃耐火泥封住內層箱蓋,並在80℃以下烘乾,內外層間用鑄鐵屑填滿,以減少和防止滲劑和試樣氧化,再以耐火泥封好外層箱蓋。滲鉻層厚度為0.02~0.04mm,表面硬度1300~1500HV。

2)模具工件滲鉻前需除淨其表面油污、銹斑後與滲劑一起放入罐中,工件間距大於1 mm,工件上面的覆蓋層應較厚,工件罐密封后在電爐中升溫,於200℃左右焙烘,緩冷後再次加固密封,升溫到滲鉻溫度,並保溫 (5~10h)後,將工件罐取出空冷,到室溫後取出工件可用加熱的Na2CO3液體清洗。需熱處理的模具重新加熱淬火。

3) 固體顆粒滲鉻劑市場上有供應,鉻鐵粉的粒度和Al2O3粉粒度均為 0.075~0.150 mm。但滲鉻劑一般都是自行配製。常用的配方為:50%鉻粉、2%氯化銨、48%氧化鋁。使用前氧化鋁粉需經1100℃~1200℃ 焙烘。市場上銷售的顆粒狀滲鉻劑是上述3種成分混勻後加入黏結劑,製成顆粒狀,低溫烘乾,使用時比自配的粉末方便,勞動條件也較好。粉末滲鉻劑可重複使用,但重複使用時,需外加20%NH4Cl與5%~15%新劑 料。固體滲鉻的工藝與配方見表4。

序號 | 滲劑成分與配方(質量分數) | 滲鉻工藝/℃×h | 層深/μm | 備註 |

1 | 50%Cr-Fe+47%~48%Al2O3+2%~3%NH4Cl | 950×4 | 14~15 | 含Si、Mo、W等合金鋼 |

2 | 67%Cr-Fe+30%Al2O3+3%NH4Cl | 950×4 | 10~12 | 各種鋼製工件 |

3 | 75%Cr-Fe+22%Al2O3+3%NH4Cl | 950×4 | 10~14 | 工業純鐵 |

4 | 65%Cr-Fe+30%Al2O3+5%NH4Cl | 950×4 | 8~15 | 工具鋼 |

5 | 65%~70%Cr-Fe+30%~35%矽膠+2%NH4Cl | 950×4 | 6~8 | 中碳的碳鋼及合金鋼 |

6 | 50%Cr-Fe+0.5%NaBF4+47.5%Al2O3+20%NH4Cl | 1100×6. 5 | 25 | 45 |

7 | 50%Cr粉+50%Al2O3加外5%~7%NH4Cl | 1050×8 | 28 | Cr12 |

(2) 固體滲鉻的套用實例

固體滲鉻層厚、無孔、與基體結合牢固,滲層光潔、緻密,且可以在 形狀複雜的工件上得到均勻的滲層。模具經滲鉻後可顯著提高模具壽命。

例如,3Cr2W8V鋼熱作模具1050℃×15h滲鉻,滲鉻後550℃×1h預 熱,1050℃加熱後淬入熱油,冷至100℃~200℃後用沸騰的Na2CO3液體清洗。上沖頭於550℃×3h (沖頭頂部先於650℃×0.5h回火) 空冷到室溫 後再180℃×2h回火;下模650℃×3h回火。模具使用壽命較常規熱處理 提高7~8倍。

例如,9CrWMn鋼殼引伸模,原來使用壽命為1000次,就產生拉毛磨 損現象,後經滲鉻處理,使用壽命延長到10萬次。

氣體滲鉻

氣體滲鉻將工件放於密封滲鉻罐內,抽真空,加熱,把乾燥氫氣 (或氬氣),通過濃鹽酸得到HCl氣體後引入滲鉻罐,在罐的進氣口處放置鉻鐵粉。在980℃~1100℃高溫加熱時,鉻鐵粉與HCI生成氯化亞鉻氣體。 當生成的氯化亞鉻氣體掠過零件表面時,通過4~8h的置換、還原、熱分解等反應,在零件表面沉積鉻,從而獲得滲鉻層。

氣體滲鉻速度較快,但氫氣容易爆炸,氯化氫具有腐蝕性,故應注意 安全。一般採用半真空滲鉻法。將鉻粒或鉻鐵顆粒先裝入滲鉻罐真空室, 抽真空。加熱升溫到980℃~1100℃滲鉻,保溫8~12h後,隨爐冷至 250℃出爐空冷,清洗後進行最終熱處理。

氣體滲鉻適用於大規模生產,固體滲鉻適用於單件生產,塗敷滲鉻適 用大型設備滲鉻,鹽浴滲鉻方便易行。

無論是粉末法或鹽浴、熔鹽法滲鉻,處理溫度都較高,可達1000℃~1150℃,因此模具在滲鉻後需進行正火或淬、回火,以改善其心部組織性能。近年來還出現各種快速滲鉻的研究,例如真空滲鉻; 膏劑高頻加熱滲 鉻; 在活性粉末混合物中快速滲鉻等。

鹽浴滲鉻

鹽浴滲鉻是以二氧化鉻為供鉻劑、鋁或矽鈣稀土等為還原劑,加入硼砂熔鹽中,經加熱保溫,可獲得15~18 μm的滲鉻層。具有優良的耐磨性、 抗高溫氧化性和耐磨損性能。適宜於碳鋼、合金鋼和鎳基或鈷基合金工件 的表面強化處理。

(1) 鹽浴滲鉻工藝

鹽浴滲鉻在坩堝內進行,較固體滲鉻方便易行。鹽浴滲鉻滲劑的成分 配比一般為 (質量分數) Cr2O3粉10%~12%,Al粉3%~5%, Na2B4O785%~90%。處理工藝溫度為1000~1050℃,保溫6~8h。其成分 和工藝見表5。

序號 | 鋼種 | 鹽浴成分(質量分數) | 工藝/℃×h | 滲層厚度/μm |

1 | 45 | 5%鉻粉+95%硼砂 | 950×4 | 14~16 |

2 | 45 | 10%鉻粉+90%硼砂 | 950×4 | 17 |

3 | 45 | 15%鉻粉+85%硼砂 | 950×4 | 15 |

4 | 45 | 10%Cr2O3+5%Al+85%硼砂 | 950×4 | 15 |

5 | T8 | 70%~80%BaCl3+10%~15%NaCl+10%~15%CrCl2 | 1000×4 | 30~35 |

6 | T10 | 70%BaCl3+20%CaCl2+10%CrCl2 | 1000×4 | 40 |

7 | 45 | 15%Cr2O3+12.5%稀土矽鎂+72.5%硼砂 | 950×4 | 15 |

滲鉻後可直接淬火,或冷卻後重新加熱淬火。回火後,再清理表面。

(2) 鹽浴滲鉻與材料的關係

鹽浴滲鉻對不同材料滲鉻層厚度及硬度比較見表6所示。

材料 | 45 | T10 | 5CrNiMo | CrWMn | GCr15 | Cr12MoV | 3Cr2W8V |

滲層厚度/μm | 12. 50 | 14. 55 | 8.1 | 8.1 | 10. 56 | 7 | 5 |

滲層硬度HV | 1604 | 1537 | 1498 | 1498 | 1665 | 1532 | 1600 |

註: 950℃×4h; 配方滲劑: 15%Cr2O3+12.5%稀土矽鎂+72.5%硼砂。

(3) 鹽浴滲鉻的套用

①中、高碳鋼及合金鋼滲鉻後,形成高硬度、高耐磨性、高耐蝕性和 抗高溫氧化性的鉻碳化合物層,表層硬度分別可提高到1300~1500 HV或 1700~1800 HV。耐磨性、抗磨粒磨損性能優良。例如,45鋼滲鉻處理後 比調質態的磨損量降低95%左右。

②高碳鋼或中、高碳合金鋼冷、熱作模具套用比較廣泛。

a. H13鋼製造鋁型材熱擠壓模,經鹽浴滲鉻後,在表面形成了 5~6 μm的碳化鉻層,且在次表層呈貧碳區,形成軟帶。這樣的複合組織, 使模具使用壽命有很大提高。

b.若H13鋼熱作模具先經930℃×4滲碳,再經980℃×4鹽浴滲鉻 (鹽浴配方用表9-17中第7種) 後,次表層有了足夠的含碳層並有利碳化 鉻層的形成。模具經滲碳、滲鉻後淬火、回火,模具使用壽命較原滲氮模 具使用壽命提高50%以上。

c. T8A鋼製造的罩殼拉伸模,經常規熱處理,每拉伸100~200件需修磨一次,但經滲鉻處理後,可拉伸1000件以上。

真空滲鉻

真空滲鉻是將工件與粒度為3~5mm的純鉻一起放在爐罐中,真空度達到0.013Pa時,開始升溫滲鉻,溫度為1100~1150℃。鉻在真空和高溫下要蒸發,形成氣相鉻,蒸發的鉻被工件吸附而進行滲鉻。如1150℃×12h,20鋼滲鉻層深度為300μm,T12鋼為10μm,保溫後爐冷至250℃以下出爐。

滲鉻層的性能

提高硬度和耐磨性能

在鉻碳化合物中,M23C6硬度在HV1300~1400範圍,且該碳化物層易處於

拉應力狀態。而M7 硬度隨成分有所變化,在HV1800~2300範圍內,且有較高的韌性,滲鉻後處於

壓應力狀態。因此獲得這種

碳化物滲層有較好的性能.高溫滲層的硬度都在HV2000—2400範圍,而低溫滲層一般在HV1200~1700範圍。

對鋼來說,基體中碳化物的成分、類型、形狀、大小和分布狀態對其耐磨性均有影響,其中以碳化物的硬度和數量的影響為最大。滲鉻層中的鉻碳化合物有很高的硬度,並且含量大且比較緻密,所以一般都有較好的耐磨性能。

提高抗蝕性熱硬性和抗高溫氧化性

滲鉻的一個主要特點是有較高的抗蝕性能,滲層形成了一層緻密鉻碳化合物層,它具有很好的耐蝕性,但是滲鉻層的抗蝕性對不同的介質則表現出不同的抵抗能力,如各種鋼滲鉻後對硝酸的抗蝕性均很好,對鹽酸的抗蝕性則很差。

高碳鋼滲鉻得到的鉻碳化物層具有良好的熱硬性,在800%以下能保持高硬度。但是單純滲鉻的高碳鋼在高溫長時間工作將導致滲鉻層的鉻向鋼心部再擴散,從而導致滲層表面硬度的下降。為了防止鉻的再擴散,可採取複合滲減緩鉻的再擴散過程。

滲鉻和以其為主的共滲和複合滲都能提高抗高溫氧化性,其中鉻鋁共滲比單純滲鉻或滲鋁具有更好的抗氧化性和抗蝕性,適用於鋼鐵、鎳基合金、鈷基合金等。鉻鋁矽三元共滲可獲得更好的高溫抗氧化性、高溫抗蝕性和熱疲勞抗力。

鋼的相對耐磨性ε和顯微硬度Hm與含碳量的關係

鋼的相對耐磨性ε和顯微硬度Hm與含碳量的關係