浮選柱,是將壓縮空氣透過多孔介質(充氣器)對礦漿進行充氣和攪拌的充氣式浮選機,有微泡逆流浮選柱和微泡射流浮選柱等類型。

基本介紹

- 中文名:浮選柱

- 外文名:flotation column

- 類型:微泡逆流型、微泡射流型

- 優點:結構簡單

- 缺點:易結垢堵塞

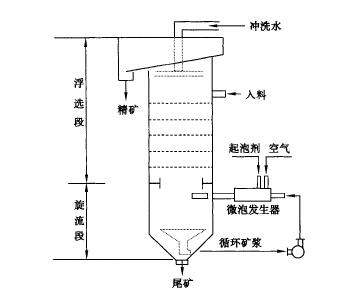

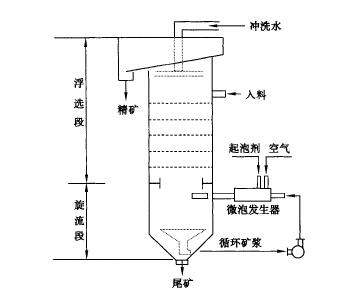

- 結構組成:浮選段、旋流段和微泡發生器

結構

工作原理

浮選柱

浮選柱工作過程

浮選柱,是將壓縮空氣透過多孔介質(充氣器)對礦漿進行充氣和攪拌的充氣式浮選機,有微泡逆流浮選柱和微泡射流浮選柱等類型。

浮選柱

浮選柱

浮選柱,是將壓縮空氣透過多孔介質(充氣器)對礦漿進行充氣和攪拌的充氣式浮選機,有微泡逆流浮選柱和微泡射流浮選柱等類型。...

浮選柱研究中心[1] 依託學科為國家一級重點學科–礦物加工工程國家重點學科,是中國礦業大學“211工程”和“985優勢學科平台”重點建設學科,擁有煤炭加工與高效潔淨...

浮選是指採用能產生大量氣泡的表面活性劑-起泡劑。當在水中通入空氣或由於水的攪動引起空氣進入水中時,表面活性劑的疏水端在氣-液界面向氣泡的空氣一方定向,親水端...

《旋流微泡浮選柱(GB/T 23178-2008)》由中國機械工業聯合會提出。本標準由全國礦山機械標準化技術委員會(SAC/TC88)歸口。本標準負責起草單位:山東萊蕪煤礦機械...

發明公開一種不加藥浮選處理含油廢水的方法,將待處理的含油廢水加壓,同時注入壓縮氣體,不加藥劑,通過混勻裝置使氣液充分混勻,並進行延時保壓後,再進入浮選機減壓...

浮選機是浮游選礦機的簡稱,指完成浮選過程的機械設備。在浮選機中,經加入藥劑處理後的礦漿,通過攪拌充氣,使其中某些礦粒選擇性地固著於氣泡之上;浮至礦漿表面被...

浮選劑是指浮選時使用各種藥劑來調節入選礦物和浮選介質的物理化學性質的藥劑,從而擴大金礦物或含金礦物與脈石間親疏水性的差異,使之更好地分選,達到提高金回收率...

用溶劑浮選的方法,進行從氯化預處理所得到的含低品位金的氯化溶液中提取金的研究,在自製的裝置中將稀溶液中金浮出後(離子浮選)直接進入有機相萃取回收,從含金10-...

《浮選工藝及套用》是2015年冶金工業出版社出版的圖書,作者是楊松榮。...... 4.1.3 常規浮選機與高能浮選機4.1.4 浮選機選擇的主要參數4.2 浮選柱...

浮選機適用於分離有色金屬、黑色金屬、貴金屬、非金屬礦物和化工原料、回收有用礦物。該設備具有如下特點:吸氣量大、功耗低。每槽兼有吸氣、吸漿和浮選三重功能,...

浮選設備是實現泡沫浮選工藝、將目的礦物從礦石中選別出來的機械設備,目前世界範圍內有近20億噸礦石是經過泡沫浮選工藝來處理。據粗略統計,有色金屬礦物的回收約90%...

一般來說,不同類型的機械式浮選機之間的差異較小,選擇時很大程度上取決於具體的生產情況。影響浮選機比較的基本問題之一是,對浮選槽的要求不僅限於可進行選擇性捕...

充氣式浮選機是是利用浮選柱的原理製作而成,兼有浮選機與浮選柱的優點,並有效地克服了兩者的缺點。充氣式浮選機屬於外部供氣的無機械攪拌器類浮選機,我國浮選廠...

《浮選設備研究與套用》是2017年冶金工業出版社出版的圖書,作者是沈政昌、史帥星、陳東、張躍軍。...

浮選提金,根據礦物顆粒表面物理化學性質的不同,用浮選的方法產出精礦,然後送冶煉廠生產出成品金的工藝。...

選擇性浮選用於銅鉛鋅鉬等有色金屬,黑色金屬和非金屬礦物的粗選,精選和反浮選。選擇性浮選的主要體現是選擇性功能的浮選機。...

《煤泥浮選技術》是2012年冶金工業出版的圖書,作者是黃波。...... 煤泥浮選的影響因素及工藝流程,機械攪拌式浮選機、噴射式浮選機、浮選柱以及煤泥調漿和藥劑乳化裝...

單槽浮選機是一種僅有一個槽體的實現浮選過程的重要設備。單槽浮選機適用於有色黑色金屬的選別,還可用於非金屬如:煤瑩石、滑石的選別。該單槽浮選機由電動機...

產品簡介由平頂山市中鷹選礦設備有限公司自主研發的國內首台CJM-60型浮選機與傳統的吸氣式、噴射式浮選機和浮選柱相比,有著處理量大、適應性強、耗能少、占用空間...

《煤泥浮選技術與實踐》是2006年化學工業出版社出版的一部教育作品,作者是徐博。...... 第四節 充(壓)氣式浮選機 一、充(壓)氣式浮選機特點 二、浮選柱的類...

5煤泥浮選降灰提質研究《煤泥浮選項目》,30萬,2014.2;6.煤泥水處置問題,73.45萬,2013.4;7.鄭大實驗室浮選柱,10萬,2014.5;...