流態化立接還原煉鐵是指套用流態化床進行生產的直接還原煉鐵方法口工藝要點是具有一定流速和溫度的還原氣通入粉狀鐵礦石料層,使礦石層形成流化狀態並得到加熱和還原,產品為直接還原鐵,又稱海綿鐵。

基本介紹

- 中文名:流態化直接還原煉鐵

- 外文名:Fluidized bad direct reduction

- 學科:冶金工程

- 領域:能源

- 範圍:冶煉

- 別稱:海綿鐵

流態化立接還原煉鐵是指套用流態化床進行生產的直接還原煉鐵方法口工藝要點是具有一定流速和溫度的還原氣通入粉狀鐵礦石料層,使礦石層形成流化狀態並得到加熱和還原,產品為直接還原鐵,又稱海綿鐵。

流態化立接還原煉鐵是指套用流態化床進行生產的直接還原煉鐵方法口工藝要點是具有一定流速和溫度的還原氣通入粉狀鐵礦石料層,使礦石層形成流化狀態並得到加熱和還原,...

直接還原煉鐵法是在低於礦石熔化溫度下,通過固態還原,把鐵礦石煉製成鐵的工藝過程。...

直接還原煉鐵是用氣體或固體還原劑在低於礦石軟化溫度下,在反應裝置內將鐵礦石還原成金屬鐵的方法。直接還原連續鑄鋼|煉鐵是用氣體或固體還原劑在低於礦石軟化溫度下...

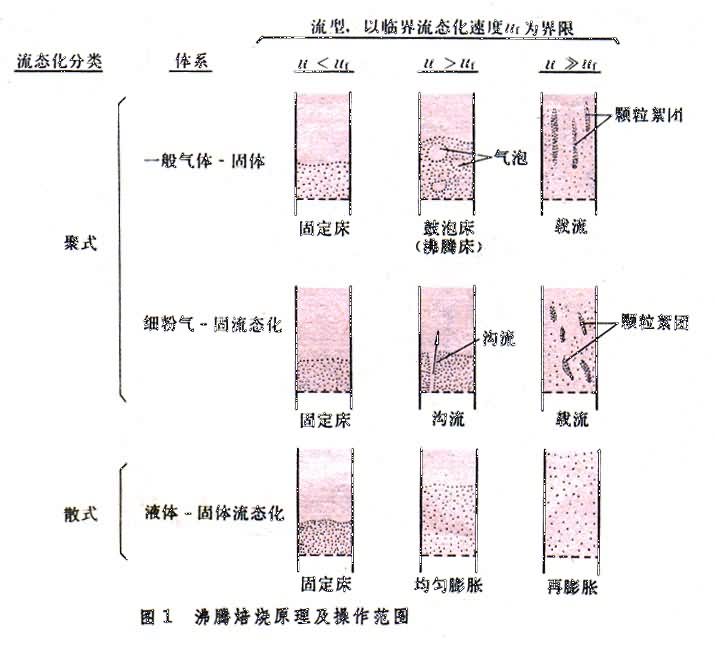

流態化直接還原煉鐵(fluidijed bad direet reduction)套用流態化床進行生產的直接還原 煉鐵方法。具有一定流速和溫度的還原氣 通入粉狀鐵礦石料層,使礦石層形成流化...

氣基直接還原煉鐵,用還原氣體作還原劑還原鐵礦石的直接還原連續鑄鋼煉鐵法。第一個有工業生產意義的氣基直接還原法是1920年在瑞典建立的維伯爾直接還原法(Wiberg...

非高爐煉鐵是指高爐煉鐵之外的煉鐵方法。包括直接還原煉鐵,熔融還原煉鐵,粒鐵法,生鐵水泥法和電爐煉鐵等方法。非高爐煉鐵按工藝特徵、產品類型及用途可分為直接還原和...

HIB法是一種流態化直接還原煉鐵方法。HIB是High IronOre Briquette的縮寫,意為高鐵團塊。是美國鋼鐵公司1953年開發的Nu-Iron鐵礦石直接還原法的改進型,港建設了第...

在當冶金前沿研究熔融還原、直接還原冶金方面,曾主持國家項目“流態化直接還原煉鐵中試項目”,受到國內外高度重視,國外稱之為中國法,並編導了《流態化氣體煉鐵》電視...

非高爐冶煉分為直接還原煉鐵工藝和熔融還原煉鐵工藝兩種。直接還原煉鐵使用煤、氣體或液態燃料為能源和還原劑,在鐵礦石軟化溫度以下,不熔化即將礦石中的氧化鐵還原獲得...

菲奧爾法是一種流態化直接還原煉鐵方法。原名FIOR法。FIOR是Fluid Iron OreReduction的縮寫,意為流態化鐵礦還原。...