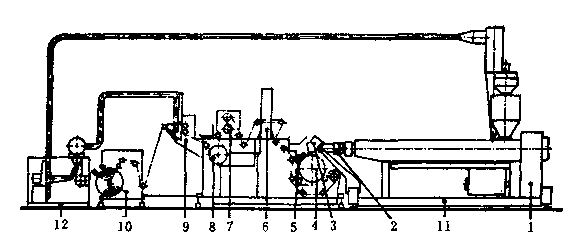

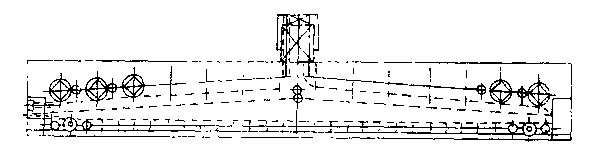

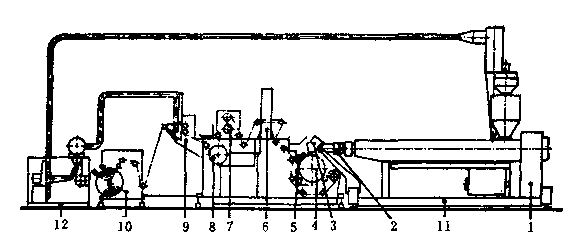

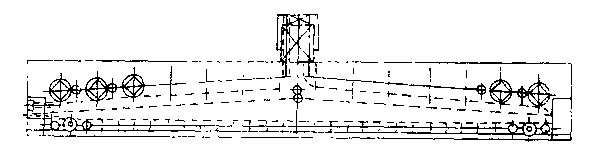

一種塑膠膜生產工藝,先經過擠出機把原料塑化熔融。通過T型結構成型模具擠出,呈片狀流延至平穩旋轉的冷卻輥筒的輥面上,膜片在冷卻輥筒上經冷卻降溫定型,再經牽引、切邊後把製品收卷。

工藝 | 吹塑 | 流延 |

設備成本 | 低 | 高 |

生產速度 | 高 | 低 |

薄膜強度 | 好 | 不如吹塑 |

透明度、光澤性 | 差 | 好 |

薄厚公差 | 大 | 小 |

物料損耗 | 換機頭時有損耗 | 邊料損耗,分切損耗 |

發展趨勢 | 高速化,大折徑,多層吹塑 | 高速化,流水線分切 |

一種塑膠膜生產工藝,先經過擠出機把原料塑化熔融。通過T型結構成型模具擠出,呈片狀流延至平穩旋轉的冷卻輥筒的輥面上,膜片在冷卻輥筒上經冷卻降溫定型,再經牽引、切邊後把製品收卷。

工藝 | 吹塑 | 流延 |

設備成本 | 低 | 高 |

生產速度 | 高 | 低 |

薄膜強度 | 好 | 不如吹塑 |

透明度、光澤性 | 差 | 好 |

薄厚公差 | 大 | 小 |

物料損耗 | 換機頭時有損耗 | 邊料損耗,分切損耗 |

發展趨勢 | 高速化,大折徑,多層吹塑 | 高速化,流水線分切 |

一種塑膠膜生產工藝,先經過擠出機把原料塑化熔融。通過T型結構成型模具擠出,呈片狀流延至平穩旋轉的冷卻輥筒的輥面上,膜片在冷卻輥筒上經冷卻降溫定型,再經牽引、...

流延片材生產工藝是指樹脂經擠出機熔融塑化,通過狹縫機頭模口擠出,使熔料緊貼在冷卻輥筒上,經過拉伸、切邊、卷取等工序製成的片材。用“流延法”生產的用於加工...

流延成型又稱帶式澆注法、刮刀法,是一種目前比較成熟的能夠獲得高質量、超薄型瓷片的成型方法,已被廣泛套用於獨石電容器瓷片、厚膜和薄膜電路基片等先進陶瓷的生產...

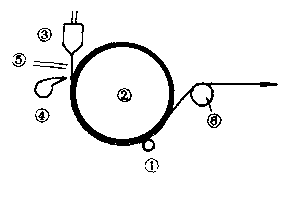

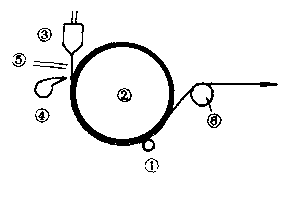

流延膜,是通過熔體流涎驟冷生產的一種無拉伸、非定向的平擠薄膜。有單層流涎和多層共擠流涎兩種方式。與吹膜相比,其特點是生產速度快,產量高,薄膜的透明性、光澤性...

流延工藝是一種塑膠膜生產工藝,先經過擠出機把原料塑化熔融。通過T型結構成型模具擠出,呈片狀流延至平穩旋轉的冷卻輥筒的輥面上,膜片在冷卻輥筒上經冷卻降溫定型,再...

流延薄膜是通過熔體流涎驟冷生產的一種無拉伸、非定向的平擠薄膜。...... 流延塗布法,屬於擠出熔融流延膜的一種,其基本原理是通過塗布頭空腔的壓力注入粘合劑,塗布...

流延機是指製作流延膜用的專用設備。採用高精密電子陶瓷流延機運用氧化鋁作為陶瓷流延的主要原材料先把粉碎好的粉料與粘結劑、增塑劑、分散劑、溶劑混合製成具有一定...

流延法成型是指在陶瓷粉料中加人溶劑、分散劑、粘結劑、增塑劑等成分,得到均勻分散的穩定料漿,在流延機上製得要求厚度薄膜的一種成型方法。由於該法具有設備簡單...

流延塗布法其基本原理是通過塗布頭空腔的壓力注入粘合劑,塗布頭的頂端是一個可調大小的細縫,塗布時隨著底紙的運行,粘合劑均勻的由塗布頭的細縫中流出並塗布在底紙...

流延聚丙烯薄膜是採用流延工藝生產的聚丙烯薄膜。...... 流延聚丙烯薄膜分類 編輯 可分為通用CPP(General CPP,簡稱GCPP)薄膜、鍍鋁級CPP(Metalize CPP,簡稱MCPP)薄膜...

流延成形是一種陶瓷製品的成形方法,首先把粉碎好的粉料與有機塑化劑溶液按適當配比混合製成具有一定黏度的料漿,料漿從容器同流下,被刮刀以一定厚度刮壓塗敷在專用...

流延法高分子薄膜製備是一種經混合、蒸發、乾燥、切割等工藝之後可以得到所需成品的薄膜製備技術。因此,流延成型己成為生產電子組件的必要技術,同時也是生產片式多層...

三層共擠流延聚乙烯薄膜,簡稱CPE型薄膜,是以不同類型的聚乙烯原料經三層共擠流延而成的,薄膜具有適宜的摩擦係數,良好的透明度,熱粘性及抗污染熱封性能。...

流延膜是通過熔體流涎驟冷生產的一種無拉伸、非定向的平擠薄膜,有單層流涎和多層共擠流涎兩種方式。與吹膜相比,其特點是生產速度快,產量高,薄膜的透明性、光澤性、...

《流延成型的理論與實踐》是2015年清華大學出版社出版的圖書,作者是理察-米斯樂(Richard E. Mistler),埃里克-梯納摩(Eric R. Twiname)。...

採用多台擠出機擠出相同或不同的樹脂,熔融的樹脂通過配料塊合理分層,通過T型模頭並在流延輥上流延定型而成具有功能性的多層結構的薄膜。 ...

《塑膠薄膜流延成型技術》是2013年1月出版的圖書,作者是熊國中。...... 《塑膠薄膜流延成型技術》是2013年1月出版的圖書,作者是熊國中。作者 熊國中 ISBN ...

實驗室多層共擠流延機膜機又叫實驗室多層流延膜機是實驗室通過多台單螺桿擠出機或雙螺桿擠出機擠出的熔體經流涎膜機驟冷生產的一種無拉伸、非定向的平擠薄膜。有...

武漢坤元流延科技有限公司於2017-12-13成立。法定代表人劉婷婷,公司經營範圍包括:電子設備、自動化設備的研發、製造、及銷售;技術諮詢、技術服務、技術轉讓等。...

真空鍍鋁流延聚丙烯薄膜,簡稱為 VMCPP,是以特殊配方鍍鋁級共擠流延聚丙烯薄膜為基材,採用高真空鍍鋁及等離子表面處理技術在鍍鋁級共擠流延聚丙烯薄膜基材的處理面鍍一層...

CPP薄膜(流延聚丙烯膜)的一種,為鍍鋁CPP薄膜,是由CPP薄膜和鋁箔複合而成的一種薄膜。 ...

流延聚丙烯薄膜是採用流延工藝生產的聚丙烯薄膜,又可分為普通CPP和蒸煮級CPP兩種,透明度極好,厚度均勻,且縱橫向的性能均勻,一般用做複合薄膜的內層材料。普通CPP ...

EVA薄膜又稱環保薄膜,是由EVA原料通過流延擠出所生產的薄膜,是一種新一代綠色環保可降解材料,具有可生物降解,廢棄或燃燒時不會對環境造成傷害,比重輕密度在0.93...