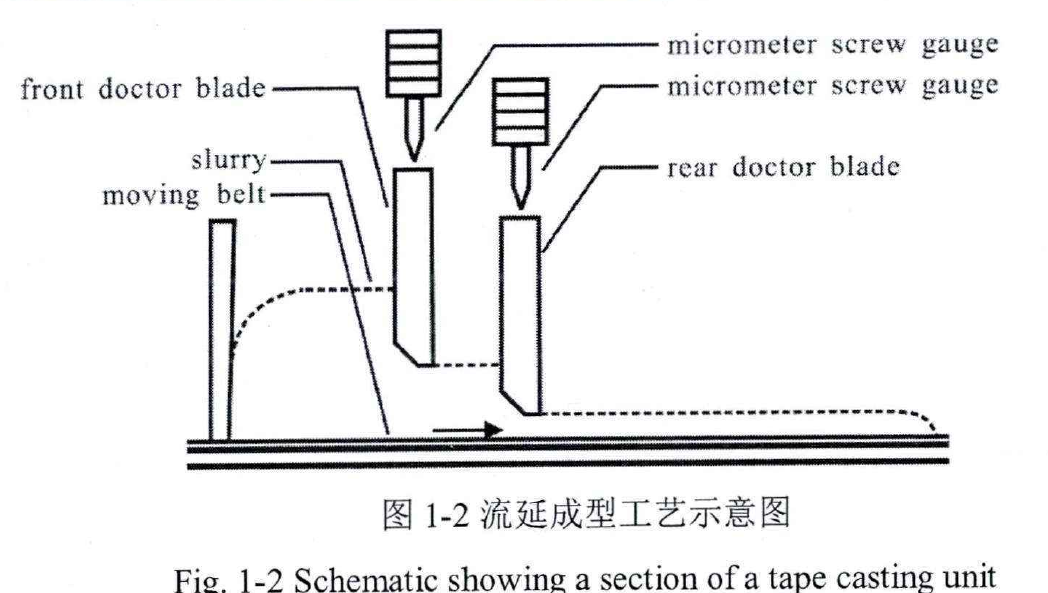

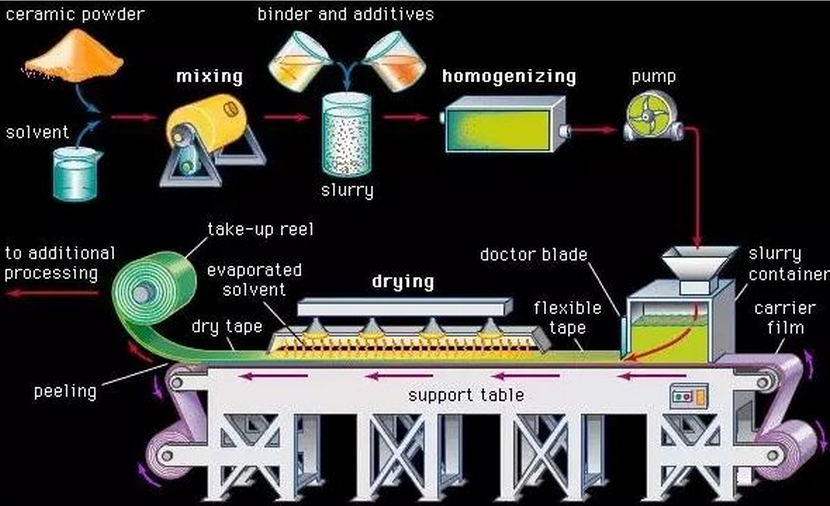

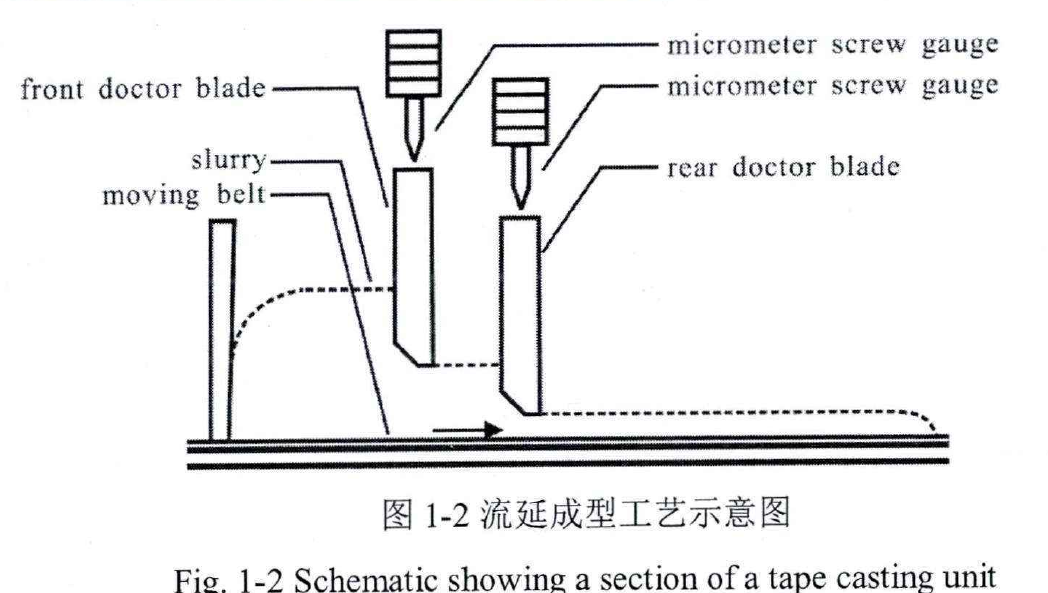

流延法高分子薄膜製備是一種經混合、蒸發、乾燥、切割等工藝之後可以得到所需成品的薄膜製備技術。因此,流延成型己成為生產電子組件的必要技術,同時也是生產片式多層陶瓷基片和片式多層陶瓷器件的支柱技術,為超大規模積體電路以及電子設備、電子組件的微型化的實現提供了廣闊的前景。

基本介紹

- 中文名:流延法高分子薄膜製備

- 外文名:tape casting

- 所屬學科:材料科學

- 套用:高分子薄膜製備

- 步驟:混合、蒸發、乾燥、切割等

- 優點:設備簡單、可連續操作等

簡介

工藝過程

流延法高分子薄膜製備是一種經混合、蒸發、乾燥、切割等工藝之後可以得到所需成品的薄膜製備技術。因此,流延成型己成為生產電子組件的必要技術,同時也是生產片式多層陶瓷基片和片式多層陶瓷器件的支柱技術,為超大規模積體電路以及電子設備、電子組件的微型化的實現提供了廣闊的前景。

流延法高分子薄膜製備是一種經混合、蒸發、乾燥、切割等工藝之後可以得到所需成品的薄膜製備技術。因此,流延成型己成為生產電子組件的必要技術,同時也是生產片式多層...

拉伸法高分子薄膜製備是一種經混合、蒸發、乾燥、切割等工藝之後可以得到所需成品的薄膜製備技術。因此,拉伸成型己成為生產電子組件的必要技術,同時也是生產片式多層...

吹脹法高分子薄膜製備是指製備高分子薄膜的方法。高分子薄膜是以有機高分子聚合物為材料製成的薄膜,因其具有獨特的光學、力學、電磁學與氣敏特性而在重工業、輕...

製備分離膜的高分子材料常用的有纖維素酯類、聚碸、聚苯醚、芳族聚醯胺、聚丙烯...分離膜的成型方法有流延法、不良溶劑凝膠法、直接聚合法、表面塗覆法和中空纖維...

通過流延方法製備的塑膠薄膜,先經過擠出機把原料塑化熔融。通過T型結構成型模具...通過冷卻輥對薄膜的快速冷卻,可以使聚乙烯從熔融狀態到固態,在PE分子鏈重排中,...

這是因為:製備時,薄膜的光學性質和物理性質偏離大塊材料,其表面和界面是粗糙的,...反射片為在流延法製造時,在PET樹脂中摻雜HR高分子光學劑及增塑劑,以達到遮光和...

《高分子加工原理與技術》是2006年8月化學工業出版社出版的圖書,作者是王小妹。...8.2.3流延法雙向拉伸薄膜的成型3368.2.4流延吸塑片材的生產3378.3塗覆339...

PVA的套用基於溶液法,通過流延成膜製備薄膜材料,但是溶液加工成型需經歷溶解和...(1)共聚改性,通過共聚或高分子反應在主鏈或側基上引入作用力較弱的單元,減弱...

傳統工業領域的高分子薄膜製備主要基於流延法、吹脹法、拉伸法等方法。這些方法通常損耗大,套用範圍窄,並且難以用於納米尺度薄膜的製備。...

均質離子交換膜(homogeneous ion exchange membrane)是指具有離子交換功能的高分子...這類離子交換膜的製法是用聚合物溶液或乳液採用流延、浸漬等方法製成膜狀物,...