沉管法是在水底建築隧道的一種施工方法。沉管隧道就是將若干個預製段分別浮運到海面(河面)現場,並一個接一個地沉放安裝在已疏浚好的基槽內,以此方法修建的水下隧道。

基本介紹

- 中文名:沉管法

- 外文名:immersed tube method

- 全稱:預製管段沉放法

- 性質:施工方法

- 使用環境:在水底建築隧道

概念

沉管法

沉管法發展歷史

沉管法

沉管法優點

適用條件

製作方法

沉管法

沉管法

沉管法是在水底建築隧道的一種施工方法。沉管隧道就是將若干個預製段分別浮運到海面(河面)現場,並一個接一個地沉放安裝在已疏浚好的基槽內,以此方法修建的水下隧道。

沉管法

沉管法 沉管法

沉管法 沉管法

沉管法沉管法是在水底建築隧道的一種施工方法。沉管隧道就是將若干個預製段分別浮運到海面(河面)現場,並一個接一個地沉放安裝在已疏浚好的基槽內,以此方法修建的水...

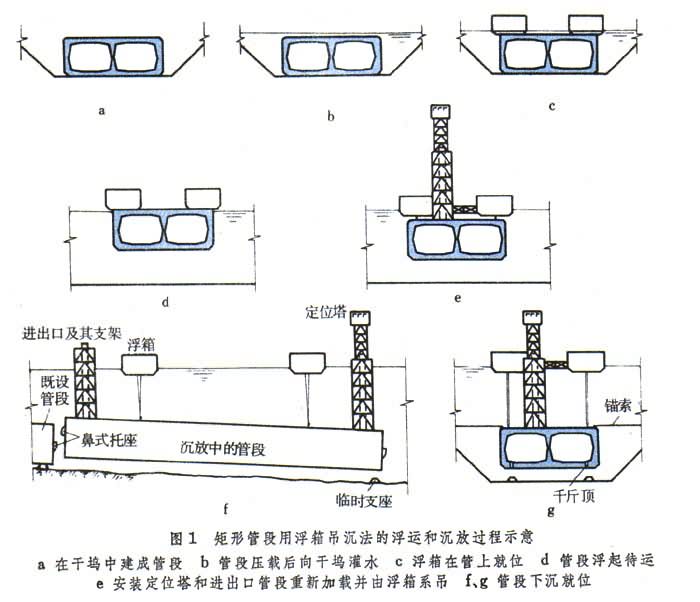

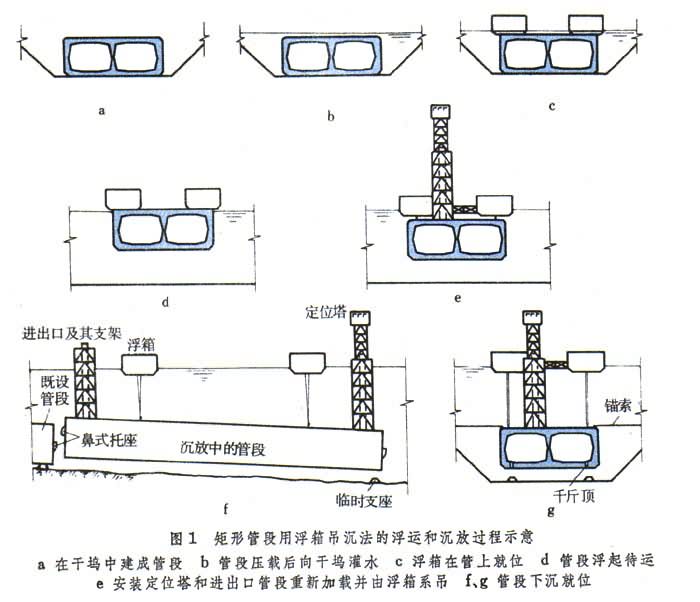

沉管法施工技術,是指在乾船塢內或大型駁船上先預製鋼筋混凝士管段或全鋼管段,將其兩頭密封,然後浮運到指定的水域,再進水沉埋到設計位置固定,建成需要的過江管道...

振動或振動衝擊沉管法是利用振動樁錘或振動衝擊樁錘將樁管沉入土中,然後在管中灌注混凝土,拔管成樁。因振動和振動衝擊沉管法的施工工藝大同小異,統稱為振動沉管...

沉管灌注樁是土木建築工程中眾多類型樁基礎中的一種。是採用與樁的設計尺寸相適應的鋼管(即套管),在端部套上樁尖後沉入土中後,在套管內吊放鋼筋骨架,然後邊...

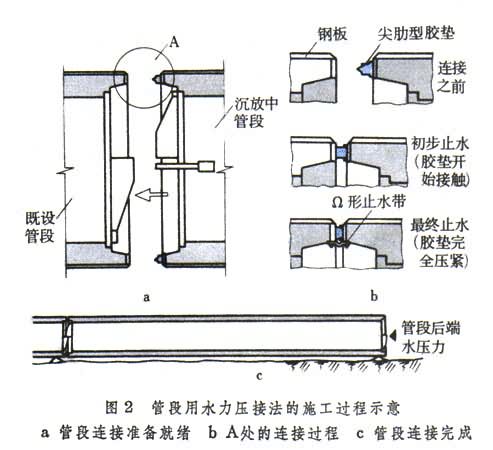

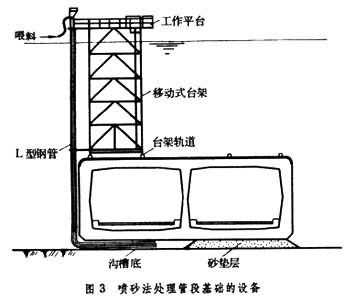

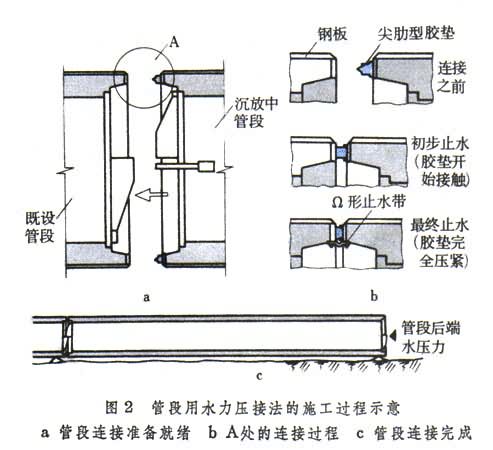

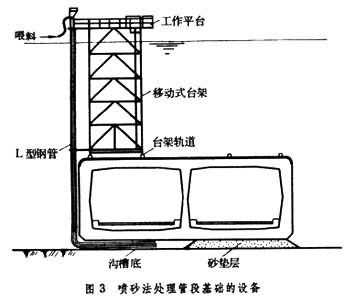

沉管隧道是將隧道管段分段預製,每段兩端設定臨時止水頭部,然後浮運至隧道軸線處,沉放在預先挖好的地槽(基槽)內,完成管段間的水下連線,移去臨時止水頭部,回填...

隨道開挖施工法是指先從地面挖好溝槽,然後完成隧道的構築物,最後再覆土的施工方法。沉管隨道(submei^ed-tubetunnel)用沉管法(又稱“預製管段法”,“沉放法...

對於大多數隧道和地下工程,多用暗挖法施工,並按開挖方法和所用機具分為礦山法、盾構法和地下連續牆法 。 此外 ,修築水底隧道時 ,可用沉管法;穿越鐵路、道路、...

12.2 淺埋隧道施工法 12.3 盾構法 12.4 沉管法 複習思考題 第13章 運營期間的隧道管理與維護 13.1 隧道的運營管理與性能檢測 13.2 隧道性能檢測...

沉管法是在水底建築隧道的一種施工方法。沉管隧道就是將若干 沉管海上沉放照片 個預製段分別浮運到海面(河面)現場,並一個接一個地沉放安裝在已疏浚好的基槽...

它的建成,填補了“沉管法”新工藝在我國軟土地基上建造水下隧道套用的空白,開創了我國沉管隧道建設的新紀元。主持修建這座甬江隧道的是交通部廣州海上救助打撈局...

交通部廣州打撈局承擔隧道水中段部分,長達320米,採用沉管法施工,分5節預製和沉放,沉管首尾相連,最後與岸上對接,整個隧道就可以貫通了,工期18個月。...

甬江水底隧道是我國第一條用“沉管法”修建在軟土地基上的大型水底交通隧道。1995年11月8日建成通車。它的建成,填補了“沉管法”新工藝在我國軟土地基上建造...

上海外環越江隧道是上海外環線兩個過江段之一,是亞洲目前最大的沉管隧道,共有7個管段,全長2880米,設計為8車道。上海外環隧道是上海市首次採用沉管法施工的...

振動機管砂樁是近十餘年來發展起來的一種砂樁施工新工藝。振動沉管法是在振動機的振動作用下,把套管打入規定的設計深度,套管入土後,擠密套管周圍的土,然後再...

修建水底隧道所採用的主要施工方法有:圍堤明挖法、氣壓沉箱法、盾構法及沉管法。圍堤明挖法比較經濟,有條件時一般應儘先考慮採用。氣壓沉箱法只適用於航運不多的...

錘擊樁機或者振動樁機是沉管法成孔的重要施工設備。通常而言,應該將樁管人土深度控制在7-8m,用精鋼材料來作為樁尖材質,並且要緩慢拔出樁管,拔出後即成孔。...

隧道為雙向8車道,設計車速每小時80公里,是上海第一次採用沉管法施工的特大型越江隧道,規模世界第二、亞洲第一。外環隧道江中段由7節管段組成,每節自重4.5萬噸...

由天津濱海建投集團投資、中國鐵建十八局集團承建的國內首座高震區水下沉管隧道——天津市濱海新區中央大道海河隧道全面建成,助力“京津冀一體化”建設。...