水洗法就是將兩類不同溶解性物質,同時通過水,其中一類能夠溶解在水中,另外一類不能溶解,然後利用分液的方法將水層除去。

基本介紹

- 中文名:水洗法

- 外文名:Washing method

- 化學解釋:不同溶解性物質通過水分離

- 套用:咖啡豆處理方法

- 領域:工業,化工

概念,水洗法處理咖啡豆,簡介,水洗法步驟,壓力水洗法沼氣脫碳的模擬研究,研究背景,壓力水洗沼氣脫碳工藝,研究結論,

概念

水洗法在工業套用中比較廣泛,配合不同的水洗劑。水洗劑在實驗過程中起著重要的作用。例如在處理油砂、油泥的研究中,一方面,水洗劑能增加水對油砂的滲透,增大沙粒表面的含水量,粉碎油與砂之間直接的粘結,從而使油與砂更容易分離;另一方面,水洗劑溶液能夠為油與砂的分離提供良好的環境,方便後期沉降過程中漂油的取出。

水洗法處理咖啡豆

簡介

採收後的咖啡豆一定要立刻進入處理程式,否則會開始發酵,使咖啡豆產生異味。處理的方法有“日曬法”與“水洗法”兩種,這兩種方法會造成不同的風味。日曬法的豆子有完整的自然醇味,溫柔的香氣與較多的膠質;水洗法則有不錯的醇味,高度的香氣和活潑的酸味。

醇味是濃縮咖啡的重要條件,會產生如酒般濃烈的香醇與滑潤的感覺,濃縮咖啡的愛好者可以加重日曬法豆子的分量;水洗法的豆子乾淨如清澈的風鈴,因較少雜味。另外水洗豆有不錯的酸味,是濃縮咖啡里甜味的主要來源。

水洗法步驟

1, 選豆

將採收的果實放在裝水的水槽里,浸泡約24小時。這時成熟的果實會沉下去,而未熟和過熟的果實會浮上來,可加以剔除。

2,去除果肉

使用機器將果皮與果肉除去,只剩下包著內果皮的咖啡豆。這時,豆子的外面還有一層黏膜,水洗的過程就是要洗淨這層黏膜。

3,發醇

黏膜的附著力很強,並不容易去除,必須放在槽內約18-36小時,使其發醇,並分解黏膜。發酵的方法有兩種,即濕行發醇與乾式發醇,顧名思義,前者加水,後者不加水。發醇的過程中,種子和內部的果肉會產生特殊的變化,這是水洗法之中最影響咖啡風味的一個步驟。有些農場會添加熱水或醇素,以加快發醇的速度,這對質量會有負面的影響,並不受精選咖啡愛好者歡迎。

4,水洗

使用水洗法的農場一定要建造水洗池,並能夠引進源源不絕的活水。處理時,是將完成發醇的豆子放入池內,來回推移,利用豆子的摩擦與流水的力量將咖啡豆洗到光滑潔淨。

5,乾燥

經過水洗之後,這時,咖啡豆還包在內果皮里,含水率達50%,必須加以乾燥,使含水率降到12%,否則他們將繼續發醇,變霉腐敗。較好的處理方法是使用陽光乾燥,雖然得費時1個-3個星期,不過,風味特佳,相當受到喜愛。另外,有些地方使用機器乾燥,大量縮短處理時間,使得風味不如陽光乾燥的咖啡。

6,脫殼

完成乾燥的豆子便可以放在倉庫里儲存,或者交給工廠進行脫殼,除去內果皮與銀膜。

7,挑選與分級

與日曬發一樣,水洗咖啡都也有挑尋和分級的過程,用來剔除瑕疵豆,並確保較佳的質量,再交給出口商賣到世界各地。

壓力水洗法沼氣脫碳的模擬研究

研究背景

壓力水洗法、變壓吸附法和膜分離法是歐洲工業化使用最多的沼氣脫碳方法。脫碳單元的成本主要集中在沼氣的一級壓縮機、增壓離心泵、制冷機、再生風機等設備的電能消耗上。影響這些設備的工藝條件包括沼氣初始

CO2濃度、吸收塔理論板數、吸收壓力、吸收溫度、閃蒸壓力、再生氣-液比等。研究通過模擬工藝條件的改變,核算單個設備的電功率,從而獲得脫碳單元的電耗、生產成本和CH4收率。通過研究,有利於確定最佳的沼氣脫碳工藝生產條件,指導工業生產。

CO2濃度、吸收塔理論板數、吸收壓力、吸收溫度、閃蒸壓力、再生氣-液比等。研究通過模擬工藝條件的改變,核算單個設備的電功率,從而獲得脫碳單元的電耗、生產成本和CH4收率。通過研究,有利於確定最佳的沼氣脫碳工藝生產條件,指導工業生產。

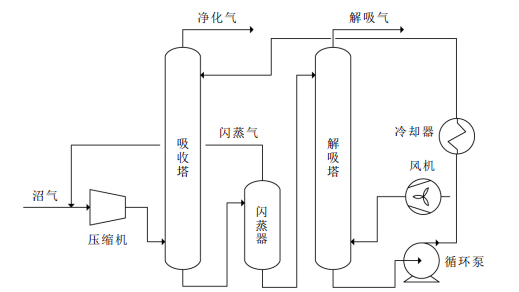

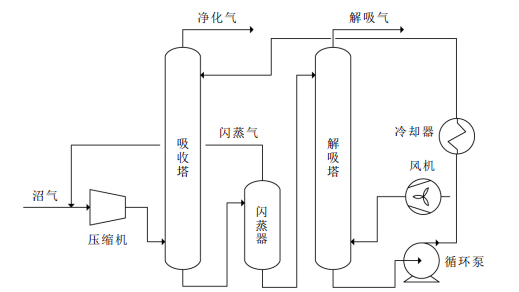

壓力水洗沼氣脫碳工藝

本研究中脫碳單元工藝流程簡圖如圖 1 所示。從脫硫單元出來的沼氣,與閃蒸解吸氣混合後進入一級壓縮機,將氣體升壓到一定的壓力,以便增大在水中的溶解度。然後進入水吸收塔底部,塔頂部噴淋水,經過多次相平衡後,沼氣中的大部分CO2和少量 CH4 被水溶解,帶出吸收塔。吸收液進入閃蒸塔,經過一級壓力釋放,將溶解的大部分CH4和部分 CO2 解吸出來,進入壓縮機前混合器,回收大部分CH4。閃蒸後的吸收液,依靠自身壓力進入解吸塔頂部,釋放到常壓。解吸塔底部用羅茨風機鼓入新鮮空氣, 將吸收液中殘留的大部分CO2解吸出來。經過吸收、解吸和增壓後,吸收液溫度升高,需要制冷機降溫,以便循環使用。脫碳後的沼氣,CO2體積濃度降低到3.0%以下,可以直接進入下一級脫水單元,最後二次壓縮到250 kg後灌裝和輸送。 圖 1 脫碳單元工藝流程簡圖

圖 1 脫碳單元工藝流程簡圖

圖 1 脫碳單元工藝流程簡圖

圖 1 脫碳單元工藝流程簡圖