尾氣再循環

尾氣再循環——ExhaustGasRecirculation

汽油機中節氣門全開時更低的燃油消耗

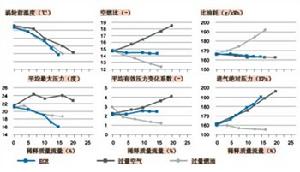

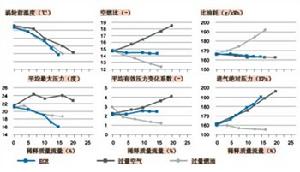

通過與濃混合氣和稀燃相比較,圖1詳細描述了高負荷工況尾氣冷卻再循環的潛力。試驗結果是在轉速為4000r/min和節氣門全開(扭矩為260Nm,平均有效壓力=1.9MPa),沒有

發動機掃氣壓力梯度即p2(中冷器之後氣體壓力)=p3(進入渦輪之前的尾氣壓力)的工況點下測得的。該圖說明混合氣體被冷卻後的尾氣中和,減少了爆震傾向,允許更早的燃燒相位,比稀混合氣燃燒更穩定。效率的提高使得燃油消耗達到了稀燃水平,並且排氣溫度較低。

氣體再循環

氣體再循環 圖1 高負荷工況尾氣冷卻再循環的潛力

氣體再循環

氣體再循環3種EGR實現路徑的分析

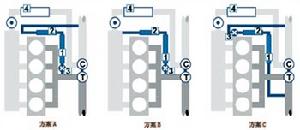

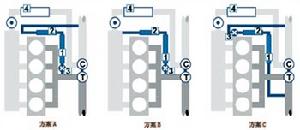

圖2展示了3種不同的EGR實現路徑。方案A為最大壓力梯度的EGR路徑(從尾氣進入渦輪之前導出並且在壓縮機之前導入),方案B為一個高壓循環路徑,方案C為尾氣從渦輪之後導出並且在壓縮機之前導入的低壓循環。一般來說,在方案A和方案C中EGR冷卻是非常重要的,因為壓縮效率不僅受到增加的氣體流量影響,同時受到壓縮機進氣溫度影響。方案A對於渦輪增壓器的工作性能總體來說影響較小,但是,與方案B相似,這種布置會影響發動機瞬態回響速度,因為從空氣動力學觀點來說,增大了的渦輪前端緩衝體積降低了渦輪增壓器動態“剛性”。因此方案A和方案B在尾氣冷卻的高溫側靠近渦輪處需要一個尾氣控制閥。在方案B中,雖然渦輪前端與壓縮機和中冷器後端之間的驅動壓力梯度較低,但是壓縮機因此完全不受EGR的影響:不管燃燒殘餘中的污染物還是冷凝水都不會對壓縮機造成危害。而且,這一方案不需要設計更大的壓縮機來滿足附加的尾氣流量的壓縮需求,從而不需要對排氣渦輪增壓器的瞬態回響做出折衷處理。

圖2 3種不同的EGR實現路徑

氣體再循環

氣體再循環最初的研究是在方案A上進行的。與濃混合氣的標準標定相比,在轉速5000r/min時,外部尾氣冷卻循環能降低燃油消耗達17%。除了燃油消耗顯著降低外,帶有尾氣冷卻循環的燃燒過程中還有更重要的優點:發動機排放物顯著降低,包括NOX(降低達30%)和HC及CO(均可降低達80%)。在批量產品的套用中,方案B的高負荷工況尾氣冷卻循環的潛能已在一定的發動機工作範圍內得到證實。不過正如人們所預料的,掃氣壓力梯度隨著EGR比率提高而降低,使得在掃氣壓力梯度尚未完全形成之前,方案B中可能達到的最大EGR導入率就實現了。在進氣被EGR稀釋的情況下,進氣壓力提升的必要性也被證實(見圖2方案A),因為發動機實行尾氣再循環時需要增加掃氣氣流量。

通過馬勒快速啟閉空氣脈動閥提高壓力梯度

上述現象說明尾氣再循環在簡單的機械增壓發動機上套用的局限性,因此需要視套用情況進行詳細的開發工作。在高負荷工況EGR系統中對於提高驅動壓力梯度的一般途徑有兩個:

1.帶有相對較大尺寸低壓渦輪增壓器的“兩級”增壓:這類人們較熟悉的發動機增壓配置在較寬的可能發生爆震的高負荷運行區域中不需額外的改進就能獲得期望的逆向掃氣梯度;

2.利用進氣系統壓力波動間歇降低EGR入口處的局部壓力:在這方面,馬勒正在成功地進行快速啟閉空氣脈動閥(SLV)的試驗,這一試驗目前在商用車發動機中進行,以期在靠近節氣門全開的工況點上實現EGR。

對於發動機的熱管理來說,所需要EGR冷卻能力的估計基於1台兩片式EGR冷卻器。在發動機額定功率140kW及尾氣循環率15%等邊界條件下,尾氣再循環導管所需的散熱功率大約為24kW。分析中設定排氣溫度為980℃。

通過快速啟閉閥和尾氣再循環冷卻器方面的專業技術,馬勒集團為完善尾氣再循環系統做出了有實際意義的貢獻。

在改善抗爆性能或降低排氣溫度的眾多實現方法中,高負荷工況下尾氣冷卻再循環(EGR)逐漸成為關注的焦點。它不需要對渦輪增壓系統、噴射系統或尾氣後處理系統進行重大變動。這種技術,使得在節氣門全開時燃油消耗降低大約15%。此外,由於它和傳統三元催化劑(λ=1)排氣後處理技術的兼容性而更具吸引力。

環保領域的廢氣再循環設備

現有技術的廢氣再循環設備是公知的。在該設備中,作為流過發動機排氣管的一部分廢氣的廢氣再循環氣體(如EGR氣體〉被混合到流過進氣管的進氣中,從而最高燃燒溫度減少了。因此,含在廢氣中的有毒物質(如氧化氮)減少了。但是,當廢氣被再循環時,發動機功率被減小了,並且發動機的動力性能降低了。因此,需要控制再循環廢氣量〈即EGR量),該廢氣囊被再循環到進氣管中。

廢氣再循環設備包括:通道,它使一部分廢氣從內燃機的排氣側再循環到進氣側及

控制閥,它控制通過該通道再循環到進氣側中的該部分廢氣的量。控制閥包括:殼體,它具有管部分以提供一部分通道:蝶形閥,它安裝在管部分中並且可以沿著第一方向和第二方向進行旋轉:其中,第一方向被定義成蝶形閥從閥全開位置到閥全閉位置的旋轉方向,及第二方向與第一方向相反;密封環,在蝶形閥定位在閥全閉位置上的情況下,它密封位於管部分的內壁和蝶形閥的外壁之間的間隙,其中密封環安裝在蝶形閥的外徑部分中:及閥打開/關閉操縱裝置,在閥打開/關閉操縱裝置把蝶形閥操縱成在發動機停止時或者在發動機停止之後至少一個循環地越過閥全閉位置以打開和關閉之後,它使蝶形閥停止在閥全閉位置上。

在上面設備中,密封環安裝在外徑中的蝶形閥被操縱成,當發動機停止時或者在發動機停止之後多個循環地越過閥全閉位置進行打開和關閉。因此,粘附在靠近閥全閉位置的管部分的內徑表面上的微粒的沉積物在發動機運轉時可以被颳去。之後,密封環安裝在外徑中的蝶形閥停止在閥全閉位置(即閥停止位置)上。因此,密封環向著徑向的內徑側進行彈性變形,因此可以防止密封環的外徑膨脹成大於管部分的內徑。此外,由於在除去微粒沉積物之後,密封環安裝在外徑中的蝶形閥停止在閥全閉位置上,因此在發動機停止之後,可以防止密封環由於微粒的粘附和沉積而被粘附和發生操縱失敗。因此,當發動機起動時和在發動機起動之後,作為再循環廢氣量控制閥的蝶形閥可以被平穩地操縱以打開和關閉。相應地,使再循環廢氣量(即EGR量〉最佳化從而與發動機的驅動情況相一致。因此,廢氣再循環設備可以精確地控制再循環廢氣量。

氣體再循環

氣體再循環 氣體再循環

氣體再循環 氣體再循環

氣體再循環