氣提法是利用待測組分揮發度大的特性,或將欲測組分轉變成易揮發性物質,然後用惰性氣體帶出面達到了分離富集的目的。

基本介紹

- 中文名:氣提法

- 外文名:Gas extraction method

- 解釋:種典型的分解甲銨的方法

- 套用:組分分離

- 類型:化學

概念,基本定義,簡化定義,脫除丙烯腈,套用與評價,

概念

基本定義

氣提法是一種典型的分解甲銨的方法。所謂氣提是在加熱的同時,用一種氣體通過含有甲銨的溶液,從而降低與溶液平衡氣相中的NH3或CO2的分壓(或濃度),促使甲銨分解。因此用於氣提的氣體可以是NH3和CO2中任何一種,也可以是任何惰性氣體(對NH3和CO2氣體而言)。氣提氣如果是氨,稱氨氣提法;用CO2作為氣提氣,則稱CO2氣提法;在我國成功研製的聯尿法工藝中,採用合成氨裝置中的變換氣作為氣提介質,這是惰性氣氣提的一個例證。

簡化定義

當用純CO2氣提,氣相CO2濃度YCO2趨於1時,氨濃度YNH3幾乎為零,P為無窮大,即甲銨的離解壓力近於無限大,這說明在實際生產中所用的操作溫度、操作壓力下都能使甲銨完全分解,這就是CO2氣提法分解甲銨的理論基礎。如改用純氨進行氣提時,氣相中CO2濃度YCO2幾乎為零,因此甲銨也可以在任何實際操作壓力下完全分解,這是氨氣提法分解甲銨的理論基礎。在改用其它惰性氣體氣提時,氣相中的氨和CO2的濃度YNH3與YCO2同時趨近於零,同樣會取得分解甲銨的效果。因此從理論上講,在任何壓力和溫度範圍內,用氣提方法都可以將溶液中的甲銨分解。

在CO2氣提法流程中,氣提過程是在高壓熱交換器(即氣提塔)中進行的。由合成塔出來的尿素熔融物與原料CO2氣體在氣提塔管內逆流接觸。為了供給甲銨分解與氣化時所需熱量,在殼側用蒸汽加熱。由於氣提塔底部進入的CO2氣體不含NH3,即NH3/CO2比為零,遠遠低於與合成塔尿液呈平衡的氣相中的NH3/CO2比,所以根據平衡移動原理,在加熱和氣提的雙重作用下,能促使尿液中甲銨分解,並使NH3從液相中逸出。隨著氣體在管內上升,氣相中的NH3/CO2比不斷增加,但仍低於入氣提塔尿液呈平衡的氣相NH3/CO2。

在氣提過程中,隨著液相中NH3濃度的減少,CO2溶解度也就要隨之減少,換句話說,用CO2氣體氣提,不僅能逐出溶液中的NH3,而且還能逐出溶液中的CO2。

在CO2氣提法流程中,氣提過程是在高壓熱交換器(即氣提塔)中進行的。由合成塔出來的尿素熔融物與原料CO2氣體在氣提塔管內逆流接觸。為了供給甲銨分解與氣化時所需熱量,在殼側用蒸汽加熱。由於氣提塔底部進入的CO2氣體不含NH3,即NH3/CO2比為零,遠遠低於與合成塔尿液呈平衡的氣相中的NH3/CO2比,所以根據平衡移動原理,在加熱和氣提的雙重作用下,能促使尿液中甲銨分解,並使NH3從液相中逸出。隨著氣體在管內上升,氣相中的NH3/CO2比不斷增加,但仍低於入氣提塔尿液呈平衡的氣相NH3/CO2。

在氣提過程中,隨著液相中NH3濃度的減少,CO2溶解度也就要隨之減少,換句話說,用CO2氣體氣提,不僅能逐出溶液中的NH3,而且還能逐出溶液中的CO2。

脫除丙烯腈

研究背景

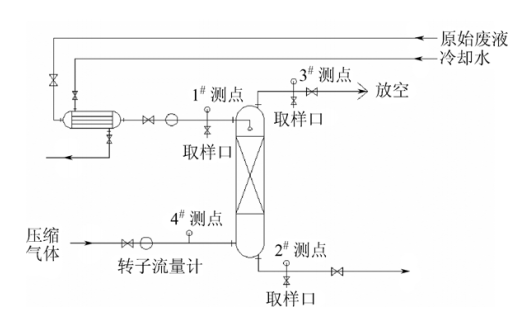

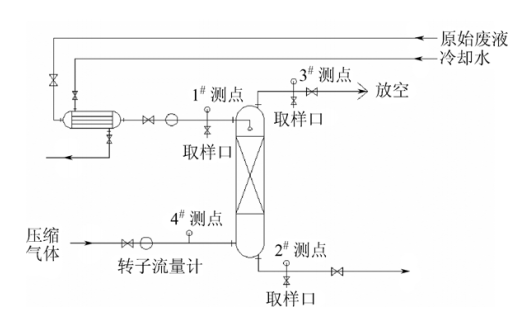

廢水處理方法主要有生物處理、化學處理和物化處理等幾大類。生物處理法指通過微生物的代謝作用,使污水中呈溶解、膠體狀態的有機污染物轉化成穩定的無害物質的處理方法,該方法很難有效回收化學物質。化學處理法通過化學反應去除廢水中溶解的污染物或將其轉化為無害物質。化學處理法的缺點是需投加藥劑產生化學反應,還需去除反應後的產物,分離步驟較長。物化處理法有很多以傳質作用為基礎的處理單元,如萃取、氣提、吹脫、吸附、離子交換以及電滲析和反滲透等。電滲析和反滲透處理單元使用膜分離技術,操作費用較高。萃取處理單元通過引入萃取劑改變雜質與水的相對揮發度來進行分離,要求雜質為輕組分,能耗較大。吸附與離子交換單元操作,對吸附或離子交換介質要求較高。氣提(吹脫)是採用空氣與廢水逆流接觸的方法,將溶解於廢水中的雜質解吸到空氣中予以脫除。相比之下,氣提法不僅操作流程簡單且操作費用較低,廢水可直接回收加以利用。本研究的工作目標是對氣提脫除丙烯腈的方法進行實驗研究,確定氣提脫單的可行性和實施方法。 圖 1 實驗裝置及流程圖

圖 1 實驗裝置及流程圖

圖 1 實驗裝置及流程圖

圖 1 實驗裝置及流程圖操作條件對氣提法脫除丙烯腈的影響

(1)操作溫度對氣提法脫除丙烯腈的影響

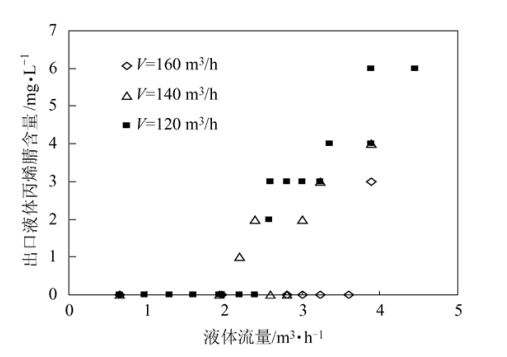

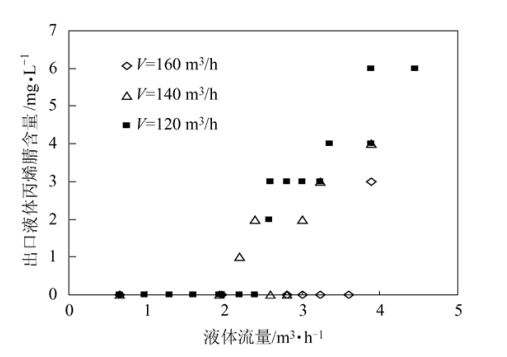

實驗中冷凝水的進料溫度分別為 80 ℃和 50℃。首先針對進料溫度為 80 ℃左右,丙烯腈含量約為 60 mg/L 的冷凝水進行氣提實驗。氣液負荷對氣提塔塔釜丙烯腈出口濃度的影響可見圖 2。在同一個氣體量下,隨著液體流量的減小,出口丙烯腈的濃度隨之減小,最終冷凝液出口的丙烯腈濃度下降為零,表明丙烯腈可以完全脫除乾淨。因此認為進料溫度為 80 ℃時,可以採用氣提法脫除丙烯腈。考慮到高溫冷凝水可以廢熱回收,本實驗還對50 ℃左右的冷凝水進行氣提脫除丙烯腈的實驗研究。 圖 2 80 ℃下不同氣液負荷對塔釜丙烯腈出口濃度的影響

圖 2 80 ℃下不同氣液負荷對塔釜丙烯腈出口濃度的影響

圖 2 80 ℃下不同氣液負荷對塔釜丙烯腈出口濃度的影響

圖 2 80 ℃下不同氣液負荷對塔釜丙烯腈出口濃度的影響冷凝水溫度為 50 ℃時,在一定氣體流量下,隨著液體流量的減小,出口丙烯腈的濃度隨之減小,但不能降低為零,在某些條件下丙烯腈的出口濃度可以達到 5 mg/L 以下。因此當進料

溫度為 50 ℃時, 也可以採用氣提法脫除丙烯腈, 但是需要選擇合適的氣液負荷。

溫度為 50 ℃時, 也可以採用氣提法脫除丙烯腈, 但是需要選擇合適的氣液負荷。

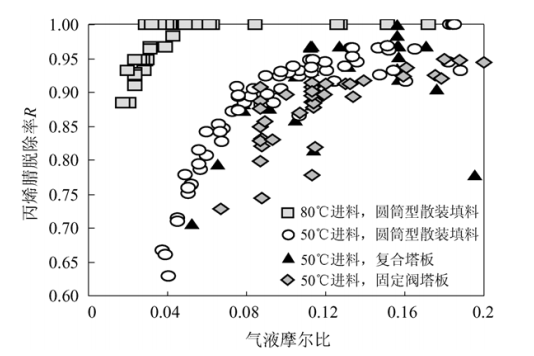

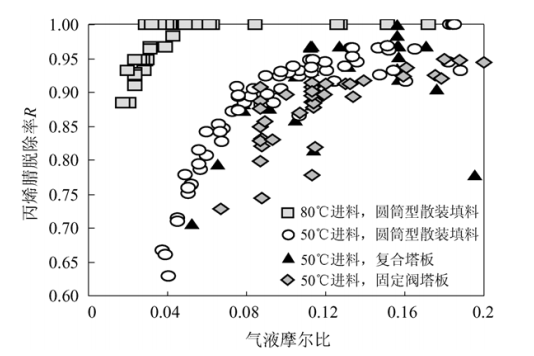

(2)氣液負荷對氣提法脫除丙烯腈的影響

以50℃的冷凝水進料為例。考慮到工業裝置的進料組成有波動,採用脫除率來消除進口組成波動的影響。脫除率R定義為脫除的丙烯腈占進口液相丙烯腈的比例。丙烯腈的脫除率隨著氣液負荷比例的增大而逐步增大。也就是說,在液相溫度為50℃時,可以通過氣提的方法脫除丙烯腈,丙烯腈的脫除率與氣液負荷的比例有關。根據圓筒型散裝填料的實驗結果, 採用氣液比表示操作條件對脫除率的影響,該氣液比為氣體與液體的摩爾比。80℃和 50℃進料的丙烯腈脫除率與氣提塔操作氣液比的關係繪於圖3,由圖3可以看出,對於80℃的進料,氣液比大於0.04就可100%脫除丙烯腈。而50℃冷凝水氣提丙烯腈難度較大,所需要的氣液比較高, 可選擇0.100~0.250為其較穩定的氣液比操作範圍,因為在此範圍內丙烯腈的脫除率隨氣液比的變化不敏感, 且出口液體中丙烯腈的濃度可控制在5 mg/L以內。 圖 3 各種型式塔內件對丙烯腈脫除率的影響

圖 3 各種型式塔內件對丙烯腈脫除率的影響

圖 3 各種型式塔內件對丙烯腈脫除率的影響

圖 3 各種型式塔內件對丙烯腈脫除率的影響研究結論

(2)冷凝水的溫度對氣提法脫除丙烯腈效果的影響很大,溫度為80℃左右時,達到丙烯腈脫除率100%的適宜操作氣液比約為0.04;溫度為50℃左右時,丙烯腈脫除率不能達到100%,達到丙烯腈脫除率90%~95%的適宜操作氣液比為0.125~0.25。

(3)不同塔內件對冷凝水中丙烯腈脫除率略有影響。採用2950 mm 高度的圓筒型散裝填料比5層複合塔板的丙烯腈脫除率略高,5 層固定閥塔板的脫除率最低。

套用與評價

研究背景

塔河油田10區、12區是高含H2S的稠油油田。在常規集輸處理環節,不能有效的降低稠油中硫化氫的含量(脫水後的稠油中硫化氫含量一般在60ppm以上)。在儲運過程中,稠油揮發出的硫化氫積聚成較高濃度,從而造成了儲運環節人員安全和設備管道腐蝕問題,尤其是在鐵路運輸的裝卸環節,極易造成人員傷害。為解決以上問題,通常做法是向脫水處理後的稠油中添加脫硫劑的方法,由於脫硫劑通常是鹼性物質,添加後會對裝置造成嚴重腐蝕,也會給下游的煉製環節帶來影響。同時脫硫劑單價較高,也造成了原油處理成本的增加。因此探索一種高效、安全、低成本,脫出稠油中硫化氫的工藝方法,是塔河油田安全生產和降低成本十分迫切和必要的。經過廣泛調研和分析研究,提出了在塔河油田開發稠油處理過程當中利用油田天然氣處理裝置中的乾氣,採用氣提的方法來脫除稠油中硫化氫的工藝路線,並在生產中進行了實踐,取得了良好效果。

工藝原理及流程

(1)工藝原理

高含硫、高粘度稠油,經過多級分離/或閃蒸穩定後,原油中硫化氫含量通常達不到原油質量標準,此時可以採用分餾塔或提餾塔進行原油脫硫,並在塔底注入天然氣汽提。汽提法相當於減壓蒸餾,由於加入的天然氣在氣相中的硫化氫分壓很低,在總壓不變的情況下等效於降低了氣相中硫化氫分壓,有利於硫化氫從液相向氣相的傳質。基本原理是氣液相平衡和傳質速度理論。一定溫度下,當氣液之間達到相平衡時,溶質氣體在氣相中的分壓與該氣體在液相中的濃度成正比——亨利定律。

氣體的分壓越低,其在液相中的濃度越低;氣提氣的量越大,溶液中需要被分離的氣體組分的分壓越低,液相中需要被脫除的組分含量就越低。

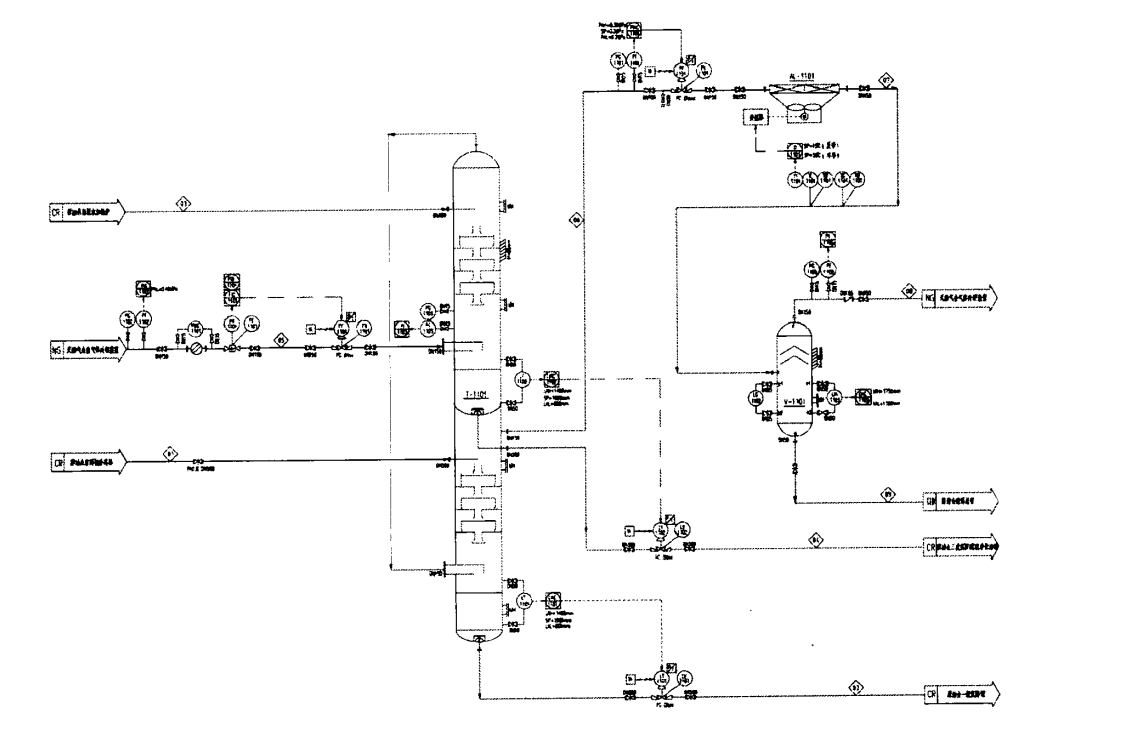

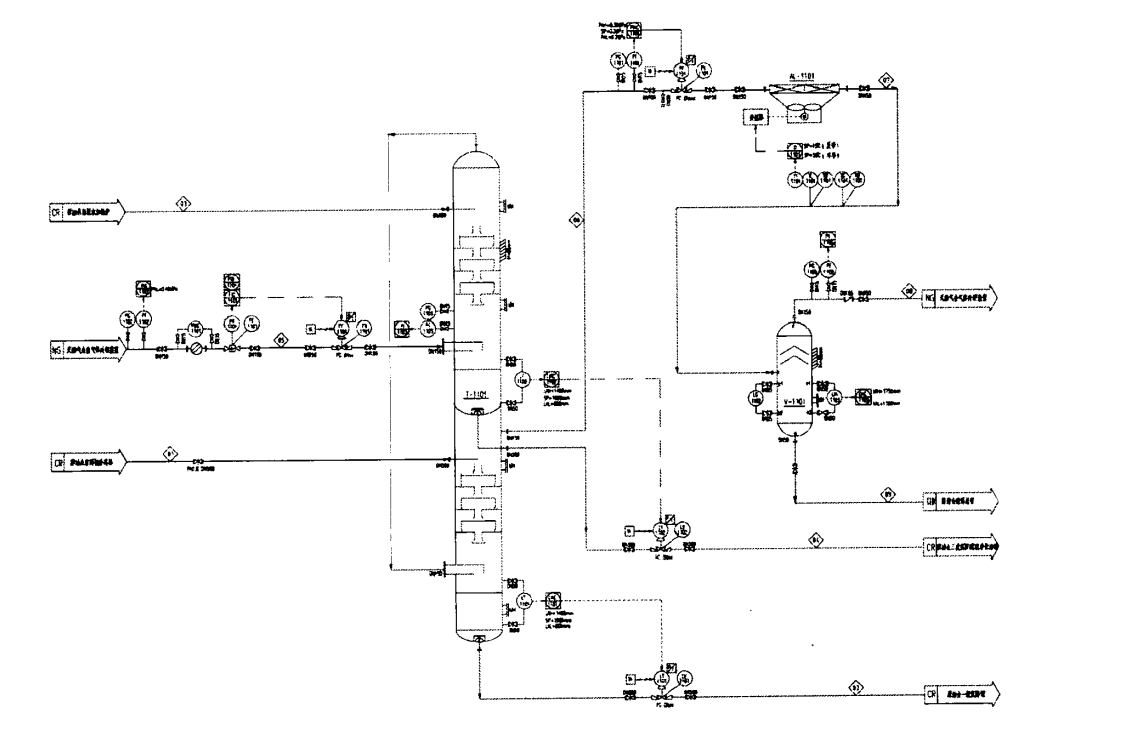

(2)工藝流程

基於氣液相平衡和傳質速度理論,結合塔河油田開展的原油閃蒸穩定工藝實踐的認識,我們確定了在塔河油田三號聯合站的氣提脫硫工藝流程。在生產稠油的lO、12區計轉站來油進3號聯合站兩相油氣分離器分離後,加裝兩段式氣提脫硫塔,利用附近天然氣處理裝置中的生產的乾氣作氣源對分離後的稠油進行氣提,工藝流程如下:兩相分離器來的含水原油進入原油脫硫塔底部的第一段脫硫塔,一段脫硫後的原油經沉降罐沉降脫水後,含水小於10%的原油進入加熱爐加熱到80℃,經脫水泵進入原油脫硫塔頂部的第二段脫硫塔,脫硫後的原油進入下一級沉降罐,氣提氣從塔中部進入第二段原油脫硫塔,與加熱爐來油逆向接觸後,攜帶H2S從塔頂出來,然後再從原油脫硫塔底部進入第一段脫硫塔進行脫硫,氣體從一段脫硫塔中部出來去天然氣處理系統,實現完整的循環。 脫硫工藝流程圖

脫硫工藝流程圖

脫硫工藝流程圖

脫硫工藝流程圖結論與評價

採用汽提法進行原油脫硫工藝技術經現場試驗技術可行,脫H2S效果良好。在油田配套完善的前提下,具有運行成本低,安全可靠的優點,在塔河油田套用中取得了以下良好效果。

(1)聯合站出礦原油H2S含量從90ppm,經汽提脫硫後H2S含量達到了設計小於20ppm的設計要求。

(2)三號聯脫硫裝置投用後,原油外輸添加脫硫劑的比例從1.8‰。降至0.6‰以下,直接減少脫硫劑67%。取得了可觀的經濟效益。

(3)提高了人員操作安全性:含硫原油完全採用密閉處理,從而在很大程度上降低了硫化氫外泄造成事故的可能性,有效保障了人員的安全。

(4)減緩了設備、設施的腐蝕率:該系統兩段脫硫的方式首先對進站原油進行了一次脫硫,原油沉降脫水處理後又進行了二次脫硫。在一定程度上降低了站內設備、管線和合格原油外輸管線的腐蝕速度,減少了因為硫化氫腐蝕穿孔的事故發生率。

汽提脫硫工藝技術在塔河油田的試驗結果證明該項技術具有工藝簡單、安全可靠,脫硫效率高的優點,工藝實施後減緩了裝置的腐蝕,節約了生產費用,對今後含硫稠油的集輸處理提供了一個新的思路和工藝方法,具有普遍的借鑑意義。