材質介紹,相關展會,分類,製程工藝,鋁擠型散熱片,鋁鑄造散熱片,鋁切削散熱片,銅切削散熱片,嵌銅散熱片,鑲銅散熱片,插齒散熱片,嵌合散熱片,發展史,功率計算,散熱器介紹,計算實例,

材質介紹

就

散熱片材質來說,每種材料其導熱性能是不同的,按導熱性能從高到低排列,分別是銀,銅,鋁,鋼。不過如果用銀來作散熱片會太昂貴,故最好的方案為採用銅質。雖然鋁便宜得多,但顯然導熱性就不如銅好(大約只有銅的50%左右)。

吸熱片

吸熱片目前常用的

散熱片材質是銅和鋁合金,二者各有其優缺點。銅的導熱性好,但價格較貴,加工難度較高,重量過大(很多純銅散熱器都超過了CPU對重量的限制),

熱容量較小,而且容易氧化。而純鋁太軟,不能直接使用,都是使用的鋁合金才能提供足夠的硬度,鋁合金的優點是價格低廉,重量輕,但導熱性比銅就要差很多。有些

散熱器就各取所長,在鋁合金散熱器底座上嵌入一片銅板。

對於普通用戶而言,用鋁材散熱片已經足以達到散熱需求了。

北方冬季取暖的暖氣片也叫散熱片。

散熱片在散熱器的構成中占有重要的角色,除風扇的主動散熱以外,評定一個散熱器的好壞,很大程度上取決於散熱片本身的吸熱能力和熱傳導能力

相關展會

2013中國(上海)電子導熱散熱材料展覽會

布展時間:2013年11月11日---2013年11月12日

展覽時間:2013年11月13日---2013年11月15日

撤展時間:2013年11月15日---2013年11月15日

會展場館:上海新國際博覽中心

2014中國(深圳)電子導熱散熱材料展覽會

布展時間:2014年4月7日---2014年4月8日

展覽時間:2014年4月9日---2014年4月12日

撤展時間:2014年4月12日---2014年4月12日

會展場館:深圳會展中心

2015中國(上海)電子導熱散熱材料展覽會

展會時間:2015年6月9日---2015年6月11日

會展場館:上海世博展覽館

分類

b. 銅散熱片

c. 銅鋁結合散熱片

d. 熱管散熱片

e.鐵散熱片

h.鋁板散熱片

製程工藝

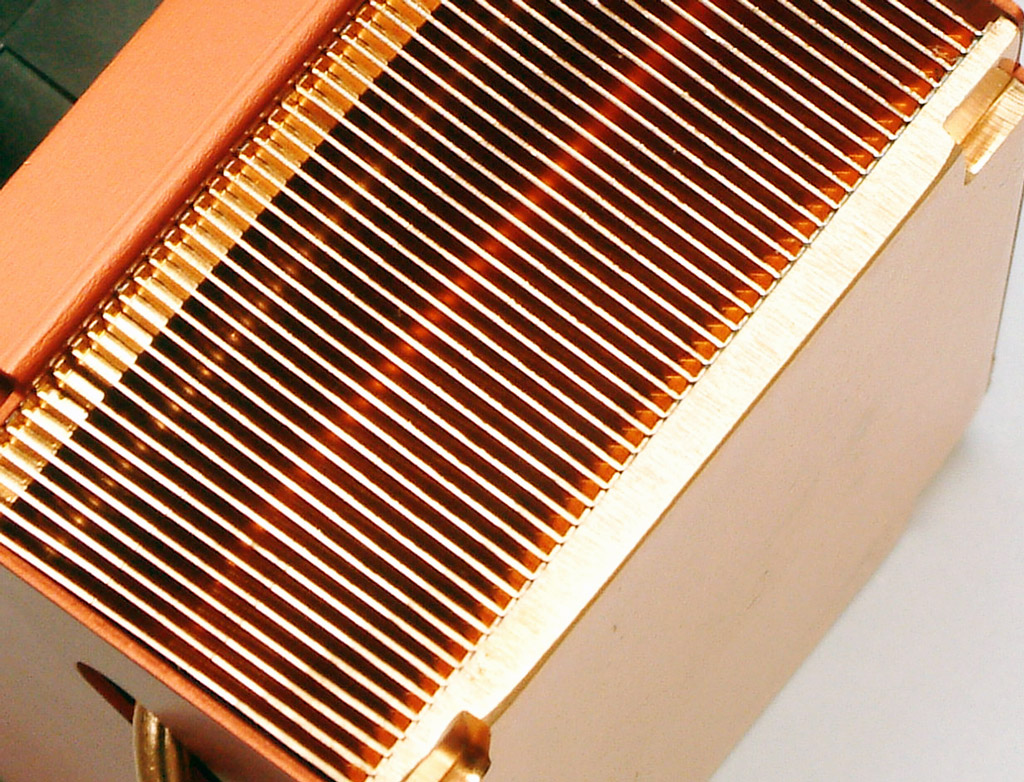

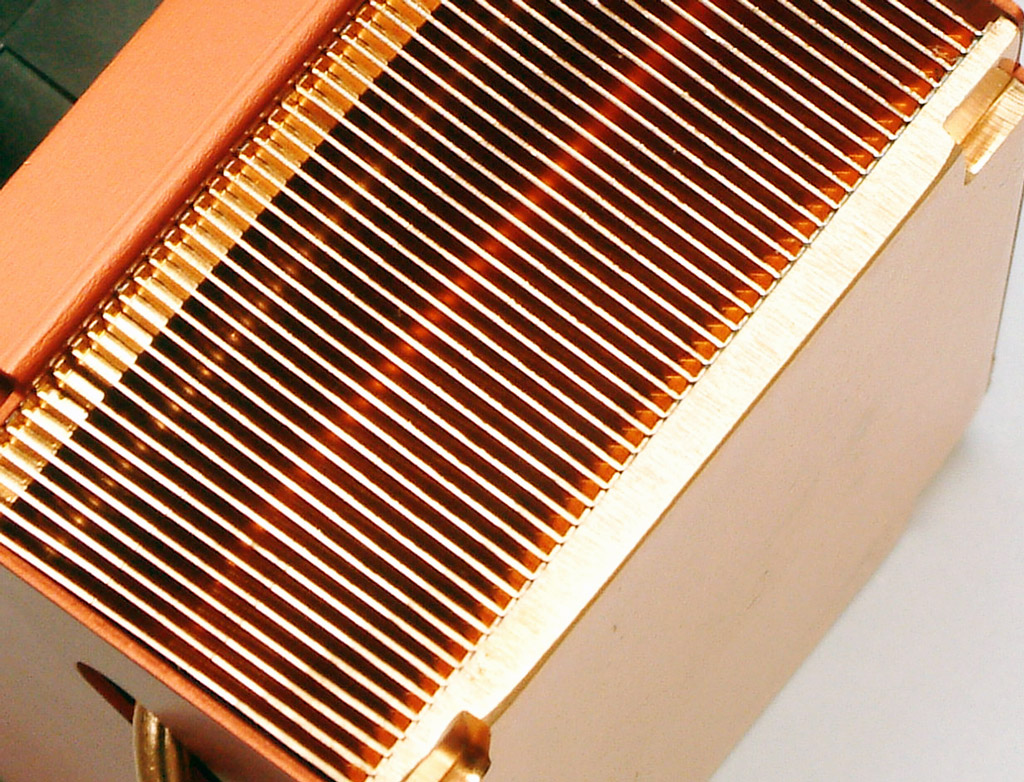

鋁擠型散熱片

這是廣泛用於現代散熱中的優良散熱材料,業界大部份都使用6063 T5優質鋁材,其純度可達到98%以上,其熱傳導能力強﹑密度小﹑價格便宜所以得到了各大廠商的青睞。依據

Intel和

AMD CPU的熱阻值和其發熱量的考量,鋁擠型廠商制訂相應的模具,將鋁錠加熱到一定的溫度下,使其物理形態得到改變,然後從模具中出來就得到了我們想要的各種散熱片原材了;再將其進行切割﹑剖溝﹑打磨﹑去毛刺﹑清洗﹑表面處理就可以進行利用了。

鋁鑄造散熱片

雖然鋁擠散熱片的價格低廉,製造成本也較低,但其由於受到鋁材本身質地較軟所局限,他的鰭片厚度與鰭片的高度之比一般不會超過1:18,所以各PC生產廠商對於散熱面積不斷增大,而散熱空間不變的要求之下,廠商們提出了一種較為合適的方案,加密鰭片,從而增加鰭片數量;折彎鰭片,從而增大散熱面積;將鋁錠從固態加熱到液態經過模具,再進行冷卻就成了我們想要的散熱片了。

鋁切削散熱片

雖然從散熱面積上解決了這種鋁擠型所不能達到的效果,但是現在模具的精密程度直接影響到我們散熱片整體的造型和散熱能力,所以更多的廠商開始想到用加工機械精密的刀具直接將成塊的鋁錠進行切削到我們想要的形狀,這樣在加工過程中既不會出現變形,也不會使各種雜質在鋁擠的過程中進入到散熱片中,也能使我們的散熱面積最大化。

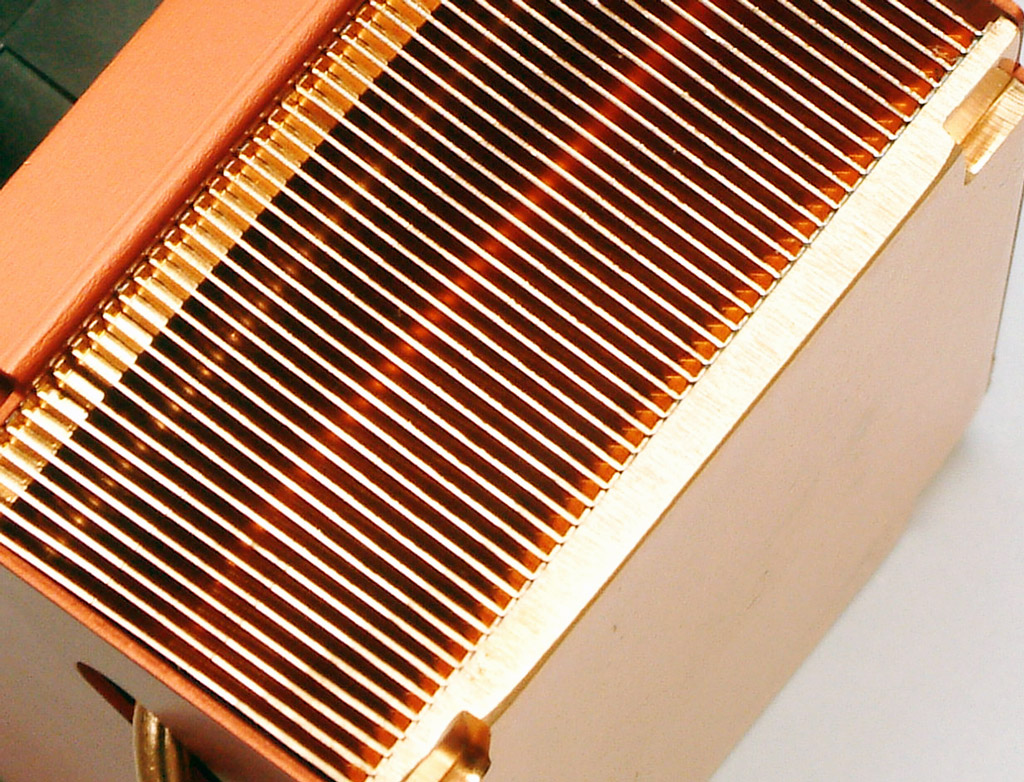

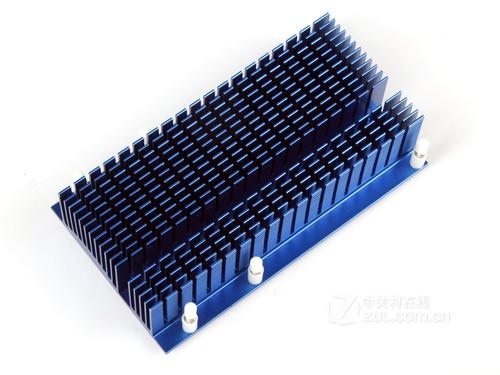

銅切削散熱片

使用了這么長時間的鋁擠型散熱片,不管如何改變我們的加工工藝,都難以滿足不斷增長的CPU發熱量,有的廠商不得不在成本上不惜血本,舍鋁而求銅,由於銅的導熱係數遠遠大於鋁,熱傳導能力的成倍增加,對於我們的散熱是大有裨益;然而由於銅的硬度遠遠大於鋁,所以在加工過程中,對製程來說是一次嚴峻考驗。所以傳統的擠壓成型工藝已經不能適用於銅了,而不得不變成這種切削的方式來進行加工。

鋁﹑銅堆疊散熱片

有一點是值得我們注意的,那就是成本與利潤永遠是廠商所追求終極目標,所以各大廠商就開始想出了更為最佳化的方案,將銅﹑鋁片材用折壓的方式,製成我們想要的各種形狀的散熱片,然後與適當的各種散熱片底板用焊接的方式聯結在一起,這樣既達到了我們散熱的要求,同時也加快了我們生產的進度,使量產更加容易

嵌銅散熱片

這種折衷的方案解決得最為完美的應屬AVC首創的嵌銅技術。這是將銅熱傳導速度快,密度大,吸熱能力強的優勢與傳統鋁擠型密度輕,價格便宜,方便量產的優勢進行了和諧的統一;

鑲銅散熱片

另一方案就是

FOXCONN首創將散熱器底部與CPU接觸的部份改用銅塊,使用銅吸熱快,熱傳導能力強的特點,快速的將CPU運行所產生的大量熱能帶到表面鍍鎳的銅塊上,而銅塊與鋁擠型散熱片之間使用導熱膏與之緊密結合,使大量熱能快速的擴散到鋁擠散熱片上而被風扇的轉動而帶走。

插齒散熱片

在散熱要求一再提高的今天,日本人開始想到了用薄而密的散熱鰭片與散熱底板用巨大的壓力進行嵌合。這種技術可用銅﹑鋁鰭片與銅﹑鋁底板進行任意結合和搭配,並且也有效的避免了在焊接過程中,各種焊接錫膏導熱不均衡而產生了新的熱阻的弊端。使得客戶有更多的選擇性和熱解決方案的多樣性。但由於其加工的特殊性,現在的量產還存在成本太高的問題。

嵌合散熱片

熱管是近幾年熱傳領域的一項重大發現,也是最早使用於筆記本計算機和各大高端通信行業散熱中的主要散熱材料。由於其驚人的熱傳導速度和循環使用的物理特性,使我們的散熱變得更加輕鬆而創造了無限可能。

發展史

眾所周知,電子器件的工作溫度直接決定其使用壽命和穩定性,要讓PC各部件的工作溫度保持在合理的範圍內,除了保證PC工作環境的溫度在合理範圍內之外,還必須要對齊進行散熱處理。而隨著PC計算能力的增強,功耗與散熱問題日益成為不容迴避的問題。

一般來說,PC內的熱源大戶包括CPU、主機板、顯示卡以及其他部件如硬碟等,它們工作時消耗的電能會有相當一部分轉化未熱量。尤其對目前的高端顯示卡而言,動輒可達到200W功耗,其內部元件的發熱量不可小覷,要保證其穩定地工作更必須有效地散熱。

第一代——沒有散熱概念的年代

1995年11月,Voodoo顯示卡的誕生,把我們的視覺帶入了3D世界,PC機從此具有了幾乎和街機同級的3D處理能力,開創了真正的3D處理技術時代。從此以後,圖形晶片的發展

一發不可收拾,核心工作頻率由100MHz提升到現在的900MHz,紋理填充率從1億每秒飆升到如今的420億每秒(GTX480)。面對性能如此大的改變,發熱量是可想而知的,風冷、熱管、

半導體製冷片等散熱設備也運用到了顯示卡身上。今天就給他大家介紹下主流顯示卡散熱設備的發展和趨勢。

當年的Voodoo顯示卡剛推出的時候,是沒有任何散熱設施的,核心上的參數赤裸裸的暴露在我們面前。與目前的主流顯示卡相比,當時並沒有GPU的說法。而顯示卡上的主要核心晶片處理能力甚至比當前的網卡還要弱,所以發熱量幾乎為零,幾乎不需要另外散熱設備輔助。

第二代——散熱片的運用

1997年8月,NVIDIA再次殺入3D圖形晶片市場,發布了NV3,也就是Riva 128圖形晶片,Riva 128是一款128bit的2D、3D加速圖形核心,核心頻率為60MHz,核心的發熱也逐漸成為問題,散熱片的運用正式進入顯示卡領域。

第三代——風冷散熱時代的到來

TNT2的發布如同一顆重磅子彈狠狠地射入3dfx的心臟。核心頻率為150MHz,它支持當時幾乎所有的3D加速特性,包括32位渲染、24位Z緩衝、各向異性濾波、全景反鋸齒、硬體凸凹貼圖等,性能增強意味著核心發熱的增加,而工藝上卻沒有很大進步仍然採用的0.25微米,所以散熱片這種被動的方式已經不能滿足現行的需求,主動式散熱方式正式進入顯示卡的舞台。

使用了麗台專利散熱系統TwinTurbo-II(第二代全覆式雙渦輪散熱風扇),散熱片完全地覆蓋整張卡,啟動時空氣會順著一個方向經兩把風扇一出一入,能夠有效地將晶片及顯存的熱力迅速帶走。而且兩把球軸承風扇能有效減低噪音,再加上金屬散熱網令壽命更長久。

雖然高速的風扇是解決散熱問題的最好辦法,可是有些朋友在享受3D遊戲無窮樂趣的同時無法忍受“抽油煙機”般的噪音。好在熱管技術的套用正好解決了這個問題,一般是由核心吸熱塊、背部吸熱塊、兩塊大面積散熱片以及一條熱管組成。熱管做為一種被動式的熱傳導裝置,通過內部工作流體的相態變化將熱量從吸熱段迅速轉移到放熱段,再依靠內部的毛細管結構回流到吸熱段,循環往復,不耗電也不產生噪音,而且熱傳導能力強,是在有限的空間內實現熱量迅速轉移,進而增大散熱面積,大幅提升被動散熱效果的有效手段。但是這樣的散熱方式還是有缺點的,因為散熱能力不夠強勁,只能運用在中端卡上面,高端如果要採用此技術就必須要加個風扇了。

功率計算

任何器件在工作時都有一定的損耗,大部分的損耗變成熱量。小功率器件損耗小,無需散熱裝置。而大功率器件損耗大,若不採取散熱措施,則管芯的溫度可達到或超過允許的結溫,器件將受到損壞。因此必須加散熱裝置,最常用的就是將功率器件安裝在散熱器上,利用散熱器將熱量散到周圍空間,必要時再加上散熱風扇,以一定的風速加強冷卻散熱。在某些大型設備的功率器件上還採用流動冷水冷卻板,它有更好的散熱效果。散熱計算就是在一定的工作條件下,通過計算來確定合適的散熱措施及散熱器。功率器件安裝在散熱器上。它的主要熱流方向是由管芯傳到器件的底部,經散熱器將熱量散到周圍空間。若沒有風扇以一定風速冷卻,這稱為自然冷卻或自然對流散熱。

熱量在傳遞過程有一定熱阻。由器件管芯傳到器件底部的熱阻為R JC,器件底部與散熱器之間的熱阻為R CS,散熱器將熱量散到周圍空間的熱阻為R SA,總的熱阻R JA=R JC+R CS+R SA。若器件的最大功率損耗為PD,並已知器件允許的結溫為TJ、環境溫度為TA,可以按下式求出允許的總熱阻R JA。

R JA≤(TJ-TA)/PD

則計算最大允許的散熱器到環境溫度的熱阻R SA為

R SA≤({T_{J}-T_{A}}\over{P_{D}})-(R JC+R CS)

出於為設計留有餘地的考慮,一般設TJ為125℃。環境溫度也要考慮較壞的情況,一般設TA=40℃ 60℃。R JC的大小與管芯的尺寸封裝結構有關,一般可以從器件的數據資料中找到。R CS的大小與安裝技術及器件的封裝有關。如果器件採用導熱油脂或導熱墊後,再與散熱器安裝,其R CS典型值為0.1 0.2℃/W;若器件底面不絕緣,需要另外加雲母片絕緣,則其R CS可達1℃/W。PD為實際的最大損耗功率,可根據不同器件的工作條件計算而得。這樣,R SA可以計算出來,根據計算的R SA值可選合適的散熱器了。

散熱器介紹

小型散熱器(或稱散熱片)由鋁合金板料經衝壓工藝及表面處理製成,而大型散熱器由鋁合金擠壓形成型材,再經機械加工及表面處理製成。它們有各種形狀及尺寸供不同器件安裝及不同功耗的器件選用。散熱器一般是標準件,也可提供型材,由用戶根據要求切割成一定長度而製成非標準的散熱器。散熱器的表面處理有電泳塗漆或黑色氧極化處理,其目的是提高散熱效率及絕緣性能。在自然冷卻下可提高10 15%,在通風冷卻下可提高3%,電泳塗漆可耐壓500 800V。

散熱器廠家對不同型號的散熱器給出熱阻值或給出有關曲線,並且給出在不同散熱條件下的不同熱阻值。

計算實例

一功率運算放大器PA02(APEX公司產品)作低頻功放,其電路如圖1所示。器件為8引腳TO-3金屬外殼封裝。器件工作條件

如下:工作電壓 VS為 18V;負載阻抗RL為4 ,工作頻率直流條件下可到5kHz,環境溫度設為40℃,採用自然冷卻。

查PA02器件資料可知:靜態電流IQ典型值為27mA,最大值為40mA;器件的R JC(從管芯到外殼)典型值為2.4℃/W,最大值為

2.6℃/W。

器件的功耗為PD:

PD=PDQ+PDOUT

式中PDQ為器件內部電路的功耗,PDOUT為輸出功率的功耗。PDQ=IQ(VS+|-VS|),PDOUT=V^{2}_{S}/4RL,代入上式

PD=IQ(VS+|-VS|)+V^{2}_{S}/4RL=37mA(36V)+18V2/4 4=21.6W

式中靜態電流取37mA。

散熱器熱阻R SA計算:R SA≤({T_{J}-T_{A}}\over{P_{D}})-(R_{ JC}+R_{ CS}})

為留有餘量,TJ設125℃,TA設為40℃,R JC取最大值(R JC=2.6℃/W),R CS取0.2℃/W,(PA02直接安裝在散熱器上,中

間有導熱油脂)。將上述數據代入公式得

R SA≤{125℃-40℃}\over{21.6W}-(2.6℃/W+0.2℃/W)≤1.135℃/WHSO4在自然對流時熱阻為0.95℃/W,可滿足散熱要求。

注意事項

1.在計算中不能取器件數據資料中的最大功耗值,而要根據實際條件來計算;數據資料中的最大結溫一般為150℃,在設

計中留有餘地取125℃,環境溫度也不能取25℃(要考慮夏天及機箱的實際溫度)。

2.散熱器的安裝要考慮利於散熱的方向,並且要在機箱或機殼上相應的位置開散熱孔(使冷空氣從底部進入,熱空氣從頂

部散出)。

3.若器件的外殼為一電極,則安裝面不絕緣(與內部電路不絕緣)。安裝時必須採用雲母墊片來絕緣,以防止短路。

4.器件的引腳要穿過散熱器,在散熱器上要鑽孔。為防止引腳與孔壁相碰,應套上聚四氟乙稀套管。

5.另外,不同型號的散熱器在不同散熱條件下有不同熱阻,可供設計時參改,即在實際套用中可參照這些散熱器的熱阻

來計算,並可採用相似的結構形狀(截面積、周長)的型材組成的散熱器來代用。

6.在上述計算中,有些參數是設定的,與實際值可能有出入,代用的型號尺寸也不完全相同,所以在批量生產時應作模

擬試驗來證實散熱器選擇是否合適,必要時做一些修正(如型材的長度尺寸或改變型材的型號等)後才能作批量生產。

IDT熱量數據

考慮到微電子器件的功率消耗問題,熱能管理對於任何電子產品能否達到最佳性能是至關重要的。微電子器

件的操作溫度決定了產品的速度和可靠性。IDT積極致力於加強其產品和封裝的研發,以達到最佳的速度和

可靠性。然而,產品性能經常受到執行情況影響,因此小心處理各項影響操作溫度的因素有助於充分發揮產

影響器件操作溫度最重要的因素包括功率消耗、空氣溫度、封裝構造和冷卻裝置等。以上這些因素共同決定

了產品的操作溫度。以下是目前計算操作溫度所採用的方程式

QJA = (TJ - TA)/PQJC = (TJ - TC)/PQCA = (TC - TA)/PQJA = QJC + QCATJ = TA + P [QJA ]

TC = TA + P [QCA ]

QJA = 管芯到周圍環境空氣的封裝熱阻力 (每瓦攝氏度)

QJC = 管芯到封裝外殼的封裝熱阻力 (每瓦攝氏度)

QCA = 封裝外殼到周圍環境空氣的封裝熱電阻 (每瓦攝氏度)

TJ = 平均管芯溫度 (攝氏度)

TC = 封裝外殼溫度 (攝氏度)

TA = 周圍環境空氣溫度 (攝氏度)

P = 功率 (瓦)

以上方程式是目前決定封裝溫度的方法。業界有時會採用更為精確和複雜的方法,但相應地需要獲得更多的

吸熱片

吸熱片

吸熱片

吸熱片