基本介紹

定義

相對揮發度

概念

具體推導

通常用來表示某種純淨物質(液體或固體)在一定溫度下蒸氣壓的大小。具有較高蒸氣壓的物質稱做易揮發物(volatile matter);較低的稱做難揮發物(involatile matter)。...

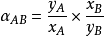

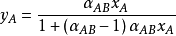

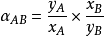

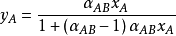

相對揮發度是指溶液中易揮發組分的揮發度對難揮發組分的揮發度之比,以α表示。它表示氣相中兩組分的摩爾分數比為與之成平衡的液相中兩組分摩爾分數比的α倍。...

毒劑揮發度,亦稱“毒劑飽和蒸氣濃度”。在一定溫度下,密閉系統里毒劑的蒸氣與產生它的液體或固體物質達到平衡狀態時的蒸氣濃度,就是該毒劑的揮發度。揮發度大的...

完全揮發:一般指液體成分完全在沒有達到沸點的情況下成為氣體分子逸出液面。大多數溶液存在揮發現象,但是由於溶質的不同而表現出揮發性的不同。...

中等揮發度毒劑ntermediate}Iatilityagent;lVE1 },}x-TI用持續時間和揮發度介於暫時性毒劑和持久性毒劑之間,兼有呀吸道中毒與皮膚中毒、短時問殺傷與持續性...

乙醇(ethanol),有機化合物,分子式C2H6O,結構簡式CH3CH2OH或C2H5OH,俗稱酒精,是最常見的一元醇。乙醇在常溫常壓下是一種易燃、易揮發的無色透明液體,低毒性,...

揮發度:中-低注意事項:未經稀釋不能用於皮膚。袪除痘印,淡化疤痕,安神助眠,緩解疼痛皮膚功效:鎮定舒緩,抑制青春痘,袪除痘印---修復細胞,消炎抗菌。對青春痘、...

揮發度(mg/L)(20℃) 持久性 滲透性 路易氏劑 無色油狀液體,工業品為暗褐色液體 天竺葵(洋繡球花)葉汁味 -13 190(分解) 1.89 7.2 4.5 ...

N-甲基吡咯烷酮,中文別名:NMP;1-甲基-2吡咯烷酮;N-甲基-2-吡咯烷酮。無色透明油狀液體,微有胺的氣味。揮發度低,熱穩定性、化學穩定性均佳,能隨水蒸氣...

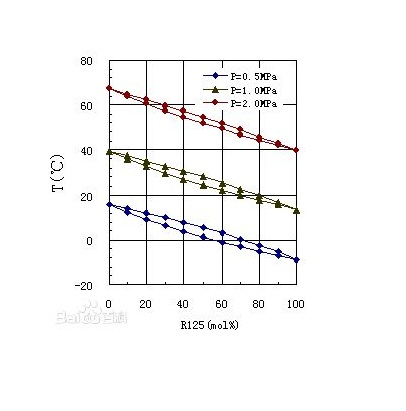

精餾塔是進行精餾的一種塔式汽液接觸裝置。利用混合物中各組分具有不同的揮發度,即在同一溫度下各組分的蒸氣壓不同這一性質,使液相中的輕組分(低沸物)轉移...

毒害品有很多特徵如溶解性毒害品的水中溶解度越大,毒性越大。揮發性毒物在空氣中的濃度與物質揮發度有直接的關係等物質進入人體後,能與體液和器官組織發生生物化學...

利用液體混合物中各組分揮發度的差別,使液體混合物部分汽化並隨之使蒸氣部分冷凝,從而實現其所含組分的分離。是一種屬於傳質分離的單元操作。廣泛套用於煉油、化工...

氣提法是利用待測組分揮發度大的特性,或將欲測組分轉變成易揮發性物質,然後用惰性氣體帶出面達到了分離富集的目的。...

與傳統的加水、加有機溶劑提高相對揮發度措施相比,鹽離子對溶液組分間的相對揮發度的影響要遠大於前兩者,因此,溶鹽精餾具有低能耗的顯著特徵。溶鹽精餾雖能有效...

精餾是利用混合物中各組分揮發度不同而將各組分加以分離的一種分離過程,常用的設備有板式精餾塔和填料精餾塔。精密精餾的原理及設備流程與普通精餾相同,只是待...

這兩個組分中揮發度較大者稱為輕關鍵組分,揮發度較小者稱為重關鍵組分。式(4-71)中的相對揮發度alh可取為塔頂、進料和塔釜三處相對揮發度的幾何平均值,也...