噴霧熱分解法,是指將金屬鹽溶液以霧狀噴入高溫氣氛中,此時立即引起溶劑的蒸發和金屬鹽的熱分解,隨後因過飽和而析出固相,從而直接得到納米粉體; 或者是將溶液噴入高溫氣氛中乾燥,然後再經熱處理形成粉體。形成的顆粒大小與噴霧工藝參數有很大的關係。噴霧法需要高溫及真空條件,對設備和操作要求較高,但易製得粒徑小、分散性好的粉體。

SP過程可以簡單描敘為將各金屬鹽按製備複合型粉末所需的化學計量比配成前驅體溶液,經霧化器霧化後,由載氣帶入高溫反應爐中,在反應爐中瞬間完成溶劑蒸發、溶質沉澱形成固體顆粒、顆粒乾燥、顆粒熱分解、燒結成型等一系列的物理化學過程,最後形成超細粉末。

基本介紹

- 中文名:噴霧熱分解法

- 外文名:Spray pyrolysis

- 用途:微粉製備工藝

- 優點:工藝簡單、經濟

- 適用場合:商業用途

- 缺點:對設備和操作要求較高

概念,原理,步驟,方法,

概念

噴霧熱分解法(Spray Pyrolysis)是由製備太陽電池用透明電極而發展起來的一種方法,由於用濺射法製備大面積電極易損傷襯底,故噴射熱分解法得以發展。此法無需高真空設備,因而,工藝簡單、經濟。此法一般以溶解在醇類中的醋酸鋅為前體,可獲得電學性能極好的薄膜。

雖然噴霧熱分解法的設備與工藝簡單,但也可生長出與其他方法可比擬的優良的薄膜,且易於實現摻雜,是一種非常經濟的薄膜製備方法,有望實現規模化擴大生產,用於商業用途。

原理

SP 中液滴到固體粉末過程描述

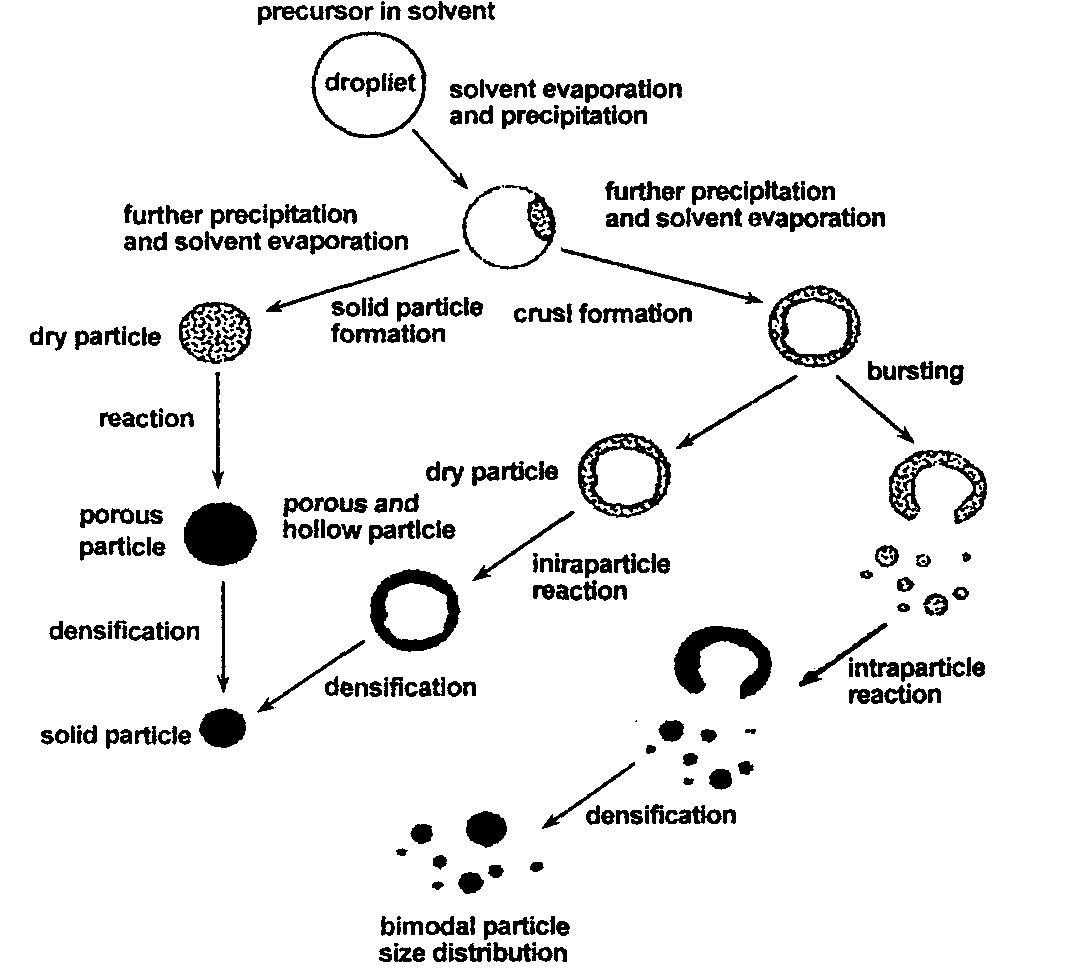

SP 中液滴到固體粉末過程描述噴霧熱分解實際是個氣溶膠過程,屬氣相法的範疇,但與一般的氣溶膠過程不同的是它是以液相溶液作為前驅體,因此兼具有氣相法和液相法的諸多優點:(1)原料在溶液狀態下混合,可保證組分分布均勻,而且工藝過程簡單,組分損失少,可精確控制化學計量比,尤其適合製備多組分複合粉末;(2)微粉由懸浮在空氣中的液滴乾燥而來,顆粒一般呈規則的球形,而且少團聚,無需後續的洗滌研磨,保證了產物的高純度,高活性;(3)整個過程在短短的幾秒鐘迅速完成,因此液滴在反應過程中來不及發生組分偏析,進一步保證組分分布的均一性;(4)工序簡單,一步即獲得成品,無過濾、洗滌、乾燥、粉碎過程,操作簡單方便,生產過程連續,產能大,生產效率高,非常有利於大工業化生產。

步驟

該工藝包括以下幾個關鍵步驟:溶液的配置,噴霧,加熱分解,粉料收集。水溶液是最常用的,為了調節噴霧液的黏度和表面張力,可在水中加入適量的可溶性有機物,如醇類、表面活性劑等。作為前驅體的金屬鹽類,可用硝酸鹽、乙酸鹽、氯化物等,硫酸鹽的分解溫度較高,因此比較少用,除鹽類的溶液之外也可用溶膠。如選用合適的物質作前軀體,並在無氧氣氛中熱分解,則可製造非氧化物顆粒。

方法

噴霧熱分解法有兩種方法,一種方法是將溶液噴到噴霧熱分解裝置加熱的反應器上;另一種方法是將溶液噴到高溫火焰中。多數場合使用可燃性溶劑(通常為乙醇),以利用其燃燒熱。上述冷凍法和噴霧乾燥法,不能適用於後面熱分解過程產生的熔融的金屬鹽,而噴霧熱分解法卻不受這個限制。

在噴霧熱分解法製備超細粉體過程中,霧化的氣溶膠液滴進入乾燥段反應器後,即發生如下的傳熱、傳質過程:①溶劑油液滴表面蒸發為蒸氣,蒸氣由液滴表面向氣相主體擴散;②溶劑揮發時的液滴體積收縮;③溶質由液滴表面向中心擴散;④由氣相主體向液滴表面的傳熱過程;⑤液滴內部的熱量傳遞。

前驅體溶液霧化後,液滴將發生如下過程:溶劑蒸發,液滴直徑變小,液滴表面溶質濃度不斷增加並在某一時刻達到臨界過飽和濃度,液滴內將發生成核過程,成核的結果是液滴內部任何地方的濃度均小於溶質的平衡濃度。成核後,液滴內溶劑繼續蒸發,液滴繼續減小,液滴內溶質的質量百分數繼續增大,不考慮二次成核,液滴內超過其平衡濃度的那部分浴質將全邵貢獻於液淌表面晶核的生長;同時,晶核也會向液滴中心進行擴散。隨著晶核進一步的擴散和液滴直徑的進一步減小,液滴表面具有一定尺寸的晶核互相接觸、凝固並直至完全覆蓋液滴表面,則液滴外殼生成,此後液滴的直徑不再發生變化。外殼生成後,液滴內的溶劑繼續蒸發,超過其平衡濃度的溶質在液滴殼外以內的晶核表面析出(不含外殼),促使這部分晶核長大。如果外殼生成時,液滴中心也有晶核,則生成的粒子為實心粒子;如果液滴中心沒有晶核則生成的粒子為空心粒子。顆粒外殼是由晶核互相接觸、凝固而形成。