可逆換熱器是用來除去空氣分離設備中雜質的主要裝置。一般在換熱器中 , 隨著溫度的降低, 水分和二氧化碳凍結在翅片上, 再利用返流的污氮將凍結在翅片上的水分和二氧化碳帶出裝置,達到清除雜質的目的 。

基本介紹

- 中文名:可逆換熱器

- 外文名:reversible heat exchanger

- 作用:清除空氣分離設備中的雜誌

- 原理:冷卻凍結污氮氣返流

- 套用:空分設備清理

- 領域:熱力學領域

組成及工藝,工況影響因素,環流空氣,低壓氣體量,故障及清除,換熱器堵塞,換熱器漏氣,維護防範措施,

組成及工藝

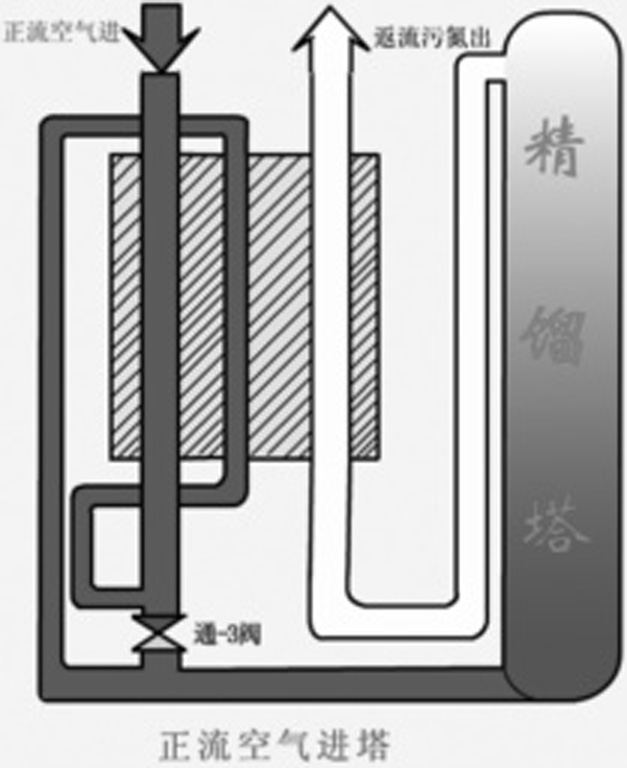

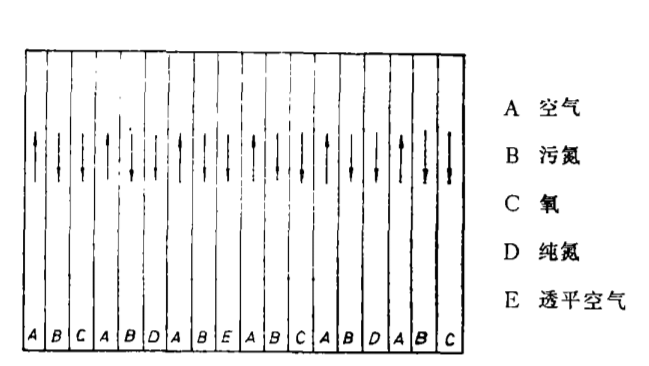

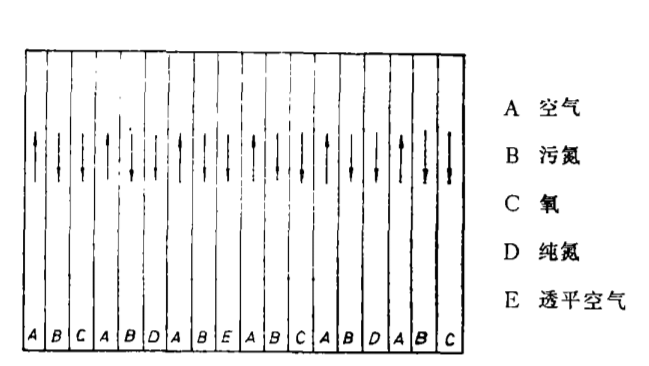

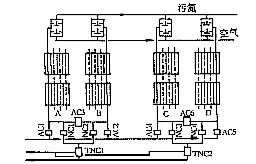

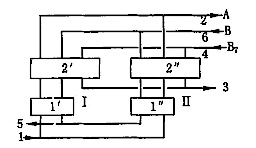

可逆式換熱器是鋁製和釺焊而成的。與通常的蓄冷器一樣,用作空分設備中的自清除主換熱器。加工空氣在壓縮機中壓縮到5、6個大氣壓左右,然後在換熱器中被空分產品氧氣和氮氣逆流冷卻,從室溫(約30K)降到接近空氣的露點(約100K)。降溫所需的冷量來自從精餾塔得到的產品氧、純氮和污氮。空氣和污氮的通道以10、20分鐘的周期進行切換。通過切換,沉積在通道中的原含在空氣中的水份和二氧化碳等雜質就可由污氮氣吸收,帶出換熱器。這就是這種型式的換熱器被稱為“自清除可逆式換熱器”的緣故。在大多數場合中,這種換熱器的布置是通過許多單元的並聯來加以組合的。放置在隔板之間的是約10毫米高的波紋形翅片,構成尺寸約為1000X100X300。毫米的板束。由於翅片與隔板釺焊成一體,通過各通道的氣體之間就可以進行良好的傳熱過程。一個單元約有10個通道。對不同氣流的分布,總是使一個空氣通道置於兩個空分產品氣體通道之間(見右圖)。一個可逆式換熱器單元的最大尺寸可達120x120x6400毫米,這種單元稱為“超型板束”,它可處理12000標米3/時左右的空氣量。多數場台使用的是長度達到3600毫米的“單個板束”,在這種情況下往往將兩個單元串聯組成一個“熱”段和一個“冷”段。

可逆換熱器工藝流程圖

可逆換熱器工藝流程圖

可逆換熱器工藝流程圖

可逆換熱器工藝流程圖工況影響因素

環流空氣

環流空氣對可逆式換熱器溫度工況的影響

1.環流量對板式熱端溫度工況的影響

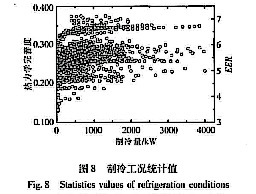

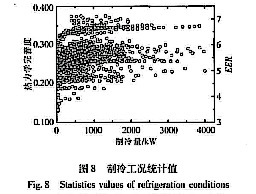

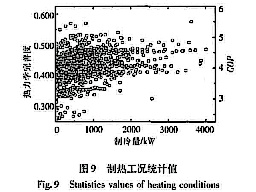

板式熱端溫差反映了產品氣體復熱不足冷損的程度,由產冷系統分析可知,熱端溫差增大1℃,則復熱不足冷損增大約0.313大卡/標米3加工,氧提取率減小3.17%。因此,在空分設備正常運行中,熱端溫差的控制對空分設備的氧產量和經濟性具有明顯的影響。當環流量改變時,熱端溫度將會發生變化,其變化率可以由溫度工況參數方程式求得,即:當環流量增大時,低壓氣體熱端平均溫度下降,熱端溫差擴大。對於板式“6OOO”可逆式換熱器,若環流量偏離設計工況增大1%標米3/標米3正流,則低壓氣體熱端平均溫度Tfh僅只降低0.0206℃,熱端溫差亦僅只擴大0.0206℃,這樣小的溫度變化是溫度記錄器所反映不出的,可以認為,環流量的微小變化對熱端溫度工況沒有什麼影響。 製冷工況統計值

製冷工況統計值

板式熱端溫差反映了產品氣體復熱不足冷損的程度,由產冷系統分析可知,熱端溫差增大1℃,則復熱不足冷損增大約0.313大卡/標米3加工,氧提取率減小3.17%。因此,在空分設備正常運行中,熱端溫差的控制對空分設備的氧產量和經濟性具有明顯的影響。當環流量改變時,熱端溫度將會發生變化,其變化率可以由溫度工況參數方程式求得,即:當環流量增大時,低壓氣體熱端平均溫度下降,熱端溫差擴大。對於板式“6OOO”可逆式換熱器,若環流量偏離設計工況增大1%標米3/標米3正流,則低壓氣體熱端平均溫度Tfh僅只降低0.0206℃,熱端溫差亦僅只擴大0.0206℃,這樣小的溫度變化是溫度記錄器所反映不出的,可以認為,環流量的微小變化對熱端溫度工況沒有什麼影響。

製冷工況統計值

製冷工況統計值2.環流量對可逆式換熱器冷端溫度工況的影響

根據自清除條件,要求冷端溫差不得高於自清除最大允許的冷端溫差,否則板式通道將被積聚的二氧化碳晶體所堵塞。因此,板式換熱器長期穩定運行的關鍵是控制冷端溫差。運行實踐表明,環流量加大,則冷端溫差可以減少。但是,環流量過大,會造成冷端溫差過小,以致在冷端出現液體。這對可逆式換熱器的正常運行十分不利,應儘量避免之,保證正流空氣出冷端有0.5~1℃的過熱度。環流量增大時,冷端溫差將減小,正流空氣冷端溫度孔也將下降。在環流量偏離設計工況而增大1%標米3/標米3正流時,冷端溫差將減小0.36℃,冷端正流空氣溫度將下降0.36℃。顯然,環流量改變時,冷端溫差的變化比熱端溫差的變化要大得多。但是,在環流量變化1%標米3/標米3正流的條件下,冷端正流空氣僅僅反映出變化了0.36℃,這樣小的溫度變化,對於溫度記錄器來說靈敏度太小了。

根據自清除條件,要求冷端溫差不得高於自清除最大允許的冷端溫差,否則板式通道將被積聚的二氧化碳晶體所堵塞。因此,板式換熱器長期穩定運行的關鍵是控制冷端溫差。運行實踐表明,環流量加大,則冷端溫差可以減少。但是,環流量過大,會造成冷端溫差過小,以致在冷端出現液體。這對可逆式換熱器的正常運行十分不利,應儘量避免之,保證正流空氣出冷端有0.5~1℃的過熱度。環流量增大時,冷端溫差將減小,正流空氣冷端溫度孔也將下降。在環流量偏離設計工況而增大1%標米3/標米3正流時,冷端溫差將減小0.36℃,冷端正流空氣溫度將下降0.36℃。顯然,環流量改變時,冷端溫差的變化比熱端溫差的變化要大得多。但是,在環流量變化1%標米3/標米3正流的條件下,冷端正流空氣僅僅反映出變化了0.36℃,這樣小的溫度變化,對於溫度記錄器來說靈敏度太小了。

3.環流量對可逆式換熱器中部溫度工況的影響

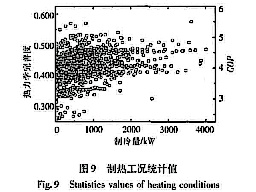

環流量增大時,中部空氣溫度與返流氣體溫度隨之而降低。若環流量偏離設計工況而增大1%標米3/標米3正流時,中部空氣溫度要下降1.8℃,中部返流氣體溫度要下降1.96℃。若是與冷端溫度工況變化率相比較,當環流量偏離設計工況而增大時,冷端空氣溫度下降1℃,則中部空氣溫度下降5.13℃,中部返流氣體溫度下降5.37℃。顯然,中部溫度的變化比冷端空氣溫度的變化明顯得多,即靈敏度高,所以中部溫度能夠反映出環流量的變化情況,可以作為操作中的調節信號。可見,環流量增大時,中部溫差也將擴大,這是由於中部返流氣體溫度下降比中部空氣溫度下降多而造成的,但是,由於二者變化率相當接近,故中部溫差的變化很小。當環流量偏離設計工況而增加1%標米3/標米3正流時,中部溫差僅僅擴大了0.086℃,顯然在溫度記錄器上是反映不出來的。 制熱工況統計值

制熱工況統計值

制熱工況統計值

制熱工況統計值綜上分析,當環流量偏離設計工況時,環流量的改變將造成可逆式換熱器溫度工況的變化,其中以中部溫度變化最為明顯,故可以選擇中部溫度作為調節信號,而熱端的溫度工況卻幾乎不發生變化。

低壓氣體量

1、低壓氣體量對可逆式換熱器熱端溫度工況的影響

若選取低壓氣體重量流量與正流空氣重量流量比例為低壓氣體相對流量(簡稱低壓氣休量),當正流空氣量為確定值時,則低壓氣體重量流量的變化就可用其相對值的變化加以描述。低壓氣體總的流量基本不變,但是流過每個換熱器組的流量因通道阻力不一致而分布不均,將出現偏流,這時各個換熱器組的溫度工況也將發生變化。

2、低壓氣體量時可逆式換熱器冷端溫度工況的影響

低壓氣體量增大的換熱器組,其冷端溫差減小,冷端正流空氣溫度更接近低壓氣體平均溫度。假若低壓氣體量增大過多,就可能發生冷端正流空氣溫度過低而出現液體的現象。當低壓氣體量偏離設計工況而增大l%標米3/標米3正流時,冷端正流空氣溫度下降0.632℃,冷端溫差減小0.632℃。可見,當低壓氣體量發生偏流時,熱端溫度工況比冷端溫度工況的變化要明顯,且變化的幅度要大一倍左右。這與環流量改變時對熱端溫度工況幾乎不產生影響的規律形成鮮明的對照。

綜上分析可知,在低壓氣休量發生偏流時,造成可逆式換熱器組的溫度工況發生變化,以中部溫度變化為最烈,其次是熱端溫度工況。若與環流量改變引起溫度工況變化相比,最突出的是對熱端溫度工況變化的影響要大60倍左右。

故障及清除

換熱器堵塞

換熱器堵塞原因

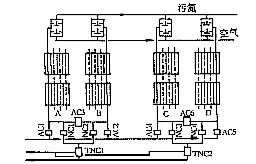

一般說來,空分分離裝置運行周期是指兩次大加熱之間的裝置運行時間的總和。空分分離裝置周期的長短與設備狀況、操作水平和環境影響等因素有關。從操作角度來講,空分分離裝置的周期是長是短,就是要看可逆式換熱器的空氣通道何時被堵塞。即不被堵塞的時間長,則該周期為長;否則,為周期短。可逆式換熱器的空氣通道一旦被堵塞,首先是可逆式換熱器的熱效率下降,可逆式換熱器的熱端溫差擴大,裝置的冷損增加,接著主冷液面下降,導致精鎦被破壞,產品不合格,最終裝置被返停車進行大加熱,該周期便結束了。造成可逆式換熱器的空氣通道被堵塞的主要原因是工藝空氣中的H2O、CO2含量超標[一般工藝空氣中的H2O、CO2含量要求是:小於-60℃時H2O的含量為0.01g/m3(可以認為水分已基本凍結)、CO2含量小於5×10-6]。工藝空氣是空分裝置的原料,它是由可逆式換熱器處理的,工藝空氣中H2O、CO2含量超標的主要原因是可逆式換熱器系統操作不正常引起的,系統包括板翅式換熱器、噴淋冷卻塔等設備組成。H2O、CO2含量超標的主要原因有,板翅式換熱器中部溫度工況破壞,噴淋冷卻塔帶水。 可逆式換熱器流程示意圖

可逆式換熱器流程示意圖

可逆式換熱器流程示意圖

可逆式換熱器流程示意圖解決方式

1、利用改變空氣量的方法調整中部溫度

2、利用改變產品量來調整中部溫度

3、利用改變純氮量來調整中部溫度

4、利用改變環流量來調整中部溫度

換熱器漏氣

處理辦法

首先,在確定了泄漏產品氧通道兩側通道的工藝介質後,如果直接堵焊泄漏氧通道,那么該通道就與兩側相鄰的空氣或污氮通道聯通並形成死氣,在裝置運行或加熱中,很容易在堵焊氧通道底部積存水,留下進一步凍裂通道隔板的隱患,最終會使堵焊氧通道兩側的空氣與污氮通道相連通,造成換熱器局部熱負荷不平衡,加工空氣量損失,以及返流阻力增加。為此,在堵焊氧通道以前,需要把泄漏的氧通道與空氣或污氮通道相連通,也就是再確認氧通道是與左側還是右側通道發生泄漏。在試壓查漏後,補焊封頭和接管,開車後驗證,恢復了設計氧純度。

維護防範措施

空氣分離設備中的可逆式換熱器,是用來實現空氣與污氮及氧氮等產品氣體之間的熱交換,並使空氣中的水分、二氧化碳凍結清除,同時各通道之間存在著交變應力。因此,為保證可逆式換熱器能長周期安全使用,在操作維護上應注意以下幾點:

1、正常操作中要堅持定時排水,儘量減少正流空氣的帶入水量。

2、空冷塔液位工藝指標,要作為重要的監控項目和巡檢內容來抓。進塔空氣壓力與空冷塔水泵聯鎖要投用完好,杜絕板式帶水操作。

3、對於空冷塔循環冷卻水中有菌藻類生長,需定期投放殺菌滅藻劑的單位,在投放過程中會產生大量泡沫,此時的安全辦法就是停止循環水使用(適用於空壓機有末段冷卻器的裝置)。

4、對於切換系統各切換閥,要定期檢修或更換,平衡閥不均壓故障,不能長時間的堅持運行。

5、對備用空分裝置在停車後,要用乾燥氣體對可逆式換熱器內的空氣和污氮通道進行置換。有條件的單位要對全裝置進行氮封處理。

1、正常操作中要堅持定時排水,儘量減少正流空氣的帶入水量。

2、空冷塔液位工藝指標,要作為重要的監控項目和巡檢內容來抓。進塔空氣壓力與空冷塔水泵聯鎖要投用完好,杜絕板式帶水操作。

3、對於空冷塔循環冷卻水中有菌藻類生長,需定期投放殺菌滅藻劑的單位,在投放過程中會產生大量泡沫,此時的安全辦法就是停止循環水使用(適用於空壓機有末段冷卻器的裝置)。

4、對於切換系統各切換閥,要定期檢修或更換,平衡閥不均壓故障,不能長時間的堅持運行。

5、對備用空分裝置在停車後,要用乾燥氣體對可逆式換熱器內的空氣和污氮通道進行置換。有條件的單位要對全裝置進行氮封處理。