基本介紹

簡介,特點,套用,化工搪瓷設備,設備的製造,設備的使用,設備的選購,使用操作注意事項,設備的維護,注意事項,維護方法,

簡介

特點

套用

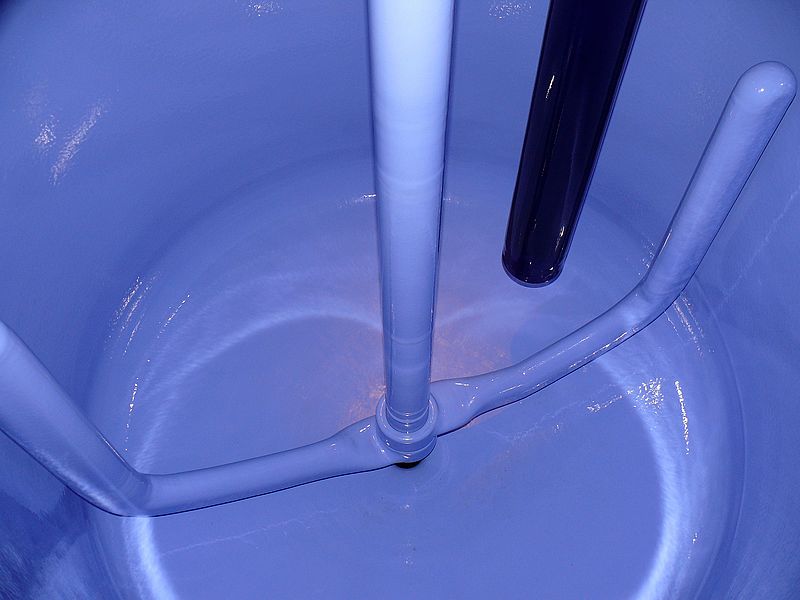

化工搪瓷設備兼具有金屬設備的力學性能和瓷釉的耐腐蝕性雙重優點,除了氫氟酸和含氟離子的介質以及高溫磷酸或強鹼外,能耐各種濃度的無機酸、有機酸、鹽類、有機溶劑和弱鹼的腐蝕,化工搪瓷表面光滑易清洗,並有防止金屬離子干擾化學反應和沾污產品的作用。因此廣泛套用於石油化工生產中,尤其在醫藥、農藥、合成纖維生產中,是經常採用的一種耐蝕非金屬材料。化工搪瓷可用於代替昂貴的合金材料。

化工搪瓷是將矽含量高的耐酸瓷釉塗敷在鋼或鑄鐵制設備的表面,經過900℃的煅燒,使其與金屬形成緻密的、耐腐蝕的玻璃質薄層,它是金屬和瓷釉的複合材料,這樣的設備稱為化工搪瓷設備。

化工搪瓷設備

1、化工搪瓷名稱的由來

運用搪瓷的技術,將具有接近工業玻璃性質的耐酸玻璃物質複合到金屬基體上,獲得玻璃/金屬複合物,因其覆蓋層基本上保留了耐酸玻璃的大部分性質,如光潔、透明、緻密無孔、化學穩定性高等,為一般日用搪瓷所不及,因此稱其為“搪玻璃”。搪玻璃的生產工藝等同於搪瓷工藝,因此它仍是搪瓷。日常中人們常有以不同的稱呼,如耐酸搪瓷,是以其特別耐酸而稱之,化工搪瓷,是以其製品主要用作化工生產設備而稱之。

2、搪瓷製品的性能

搪瓷設備是由含矽量高的玻璃質釉噴塗在鋼板表面經920℃~960℃多次高溫搪燒、是玻璃質釉密著於金屬胎表面而成。搪瓷的性能是:

(1)耐腐蝕性能:能耐有機酸、無機酸有機溶劑及PH值小於或等於12的鹼溶液、但對強鹼、HF、及溫度大於180℃、濃度大於30%的磷酸不適用;

(2)不粘性:光滑的玻璃面對介質不粘且容易清洗;

(3)絕緣性:適用於介質過程中易產生靜電的場合;

(4)隔離性:玻璃層將介質與容器鋼胎隔離、鐵離子不溶入介質;

(5)保鮮性:玻璃層對介質具有良好的保鮮性能。

3、搪瓷設備使用條件

搪瓷層能耐大多數無機酸、有機酸、有機溶劑等介質,尤其在鹽酸、硝酸、王水等介質中具有優良的耐腐蝕性能。但不能在下列條件下使用:

(1)任何濃度及任何溫度的HF都不能耐腐蝕;

(2)磷酸:濃度30%以上、溫度大於180℃時腐蝕強烈;

(3)鹽酸:濃度10--20%,溫度大於150℃時,腐蝕強烈;

(4)硫酸:濃度10--30%,溫度大於200℃時不能耐腐蝕;

(5)鹼液:PH大於或等於12、溫度大於100℃時,不能耐腐蝕。

設備的製造

1.化工搪瓷設備的基材特性

大量用於製造搪玻璃製品的基體材料主要是優質低碳鋼、鑄鐵和不鏽鋼,其中以低碳鋼及鑄鐵最為普遍。前者作為搪玻璃的適用鋼,大量用來製作設備和容器:後者,由於能澆鑄成型複雜部件,且成本低廉,因此被廣泛用以製造泵、閥、小型設備及零配件。含炭、硫低的搪瓷適用鋼

基材 化 學 成 份 機 械 性 能

C si Mn P S 拉伸強度MPa 伸長率% 屈服點MPa 衝擊韌性MPa

鋼 ≤0.14 ≤0.37 ≤0.65 ≤0.035 ≤0.45 >330 >310 200 ——

焊 條 ≤0.1 ≤0.12 ≤0.45 ≤0.05 ≤0.03 >430 >180 —— 80

鑄 鐵 3-0.35 2.0-2.6 0.4-0.6 0.1-0.5 < 0.1 —— —— —— ——

(石墨碳 2.5) —— —— —— —— —— —— —— —— ——

3、底胎的要求

搪瓷設備的質量,首先決定於鐵胎。沒有高質量的鐵胎,就不可能有高質量的搪瓷設備。要保證製品質量,鐵胎應滿足以下六條要求:

(1) 底胎表面應平整,不得有顯著的工具傷痕、凹坑、夾層等機械缺陷;

(2) 底胎表面的焊道要平直、規整,焊縫寬度不得超過鋼板、厚度的1.5倍。焊縫接頭要圓滑地過渡,不允許有夾渣、氣孔、咬邊、未焊透等缺陷;

(3) 底胎表面的焊縫在噴砂前要進行磨光;

(4) 底胎表面的對接焊縫錯邊量要小於厚度的10%;

(5) 法蘭不平度要小於直徑的0.15%;

(6) 對接法蘭的壓緊面要保證設計壓力下的密封。

4、表面處理

底胎加工好後,由於基材表面質量往往達不到搪瓷的工藝要求,如金屬表面尚有氧化層、表面夾皮(軋制時造成)、焊縫缺陷及機加工過程中粘附的油脂污物等,都要影響搪燒質量,因此必須進行磨光、燒油脫碳和噴砂等表面處理。

磨光一般在砂輪機上或用手提砂輪進行。磨光的要求是將搪燒面上焊坡磨平,將尖稜角磨圓、將氧化皮及夾皮磨去,現出金屬本色。

燒油脫碳是將粘附的油脂、有機物等在高溫下燒除。有時鋼板含碳量超過標準規定時,也採取高溫表面脫碳的辦法來作補償處理。

搪瓷設備損壞後到搪瓷廠進行復搪,必須進行熱處理(脫氫),以消除爆瓷部位基材滲入的氫。 噴砂是將底胎表面打粗糙,增加表面自由能及比表面積,從而提高底胎金屬與底釉的密著。

5、修胎

經過表面處理後的鐵胎,在正式噴搪瓷釉前,要細緻地檢查,凡是不符合搪瓷工藝要求的“毛病”均應及時處理,如毛刺、尖銳角、凹凸坑、夾層、沙眼等。這些“毛病”可採用手工打磨,挖鏟補焊再磨平等作業修磨。

6、搪燒底釉

鐵胎修磨好以後即可進行噴塗和搪燒底釉。噴塗可採用手工噴,也可以採用機械化(半自動)噴塗。兩者的釉漿稠度控制不一樣,這要根據操作人員的經驗自己掌握,因為噴槍口徑、噴塗用空氣壓力及釉漿稠度間是相互關聯的。噴搪底釉的要點是要使頭遍底釉厚薄均勻,其厚度值控制在燒成後為200±50μm為合適。底釉噴塗於鐵胎上後要經過乾燥,一般採取自然乾燥,也可放到烘房內乾燥,放在爐前或出爐的製件邊進行緩慢的烘烤。要注意防止快速烘烤,快速烘烤易使粉層開裂。粉層乾燥後即可進燒成爐內進行燒成。底釉的燒成溫度較高。為使底釉能牢固地與鐵表面密著 ,採用三合一底釉時燒成溫度不能低於880℃。而為使鐵胎與底釉間溫度能達到上述要求,燒成爐溫度必須控制到920℃以上。為提高效率,最佳燒成爐溫度是960~980℃。底釉的燒成必須精心掌握好時間,即不能燒成不足(俗稱燒得生),更不能燒過(俗稱火大)。 前者密著不好,後者會燒損底釉。燒成適度的底釉應該是色澤均勾,表面平滑光亮,無氣泡。頭遍底釉燒好後,如質量合格即可進行噴搪面釉;如果不合格就要進行修磨,燒損嚴重時需要噴搪第二遍底釉。當噴搪第二遍底釉時,不能噴得太厚,要使兩遍底釉的總厚度控制在350μm以下。再厚了就要影響面釉層的有效厚度了。

7、搪燒面釉

底釉搪燒好後,質量符合要求即可進行面釉搪燒。搪瓷設備的真正防腐保護層是面釉層。面釉層的噴塗和搪燒跟底釉相似。面釉層的厚度,一般要求1mm左右。具體根據使用要求而定,如考慮傳熱,應使瓷釉層薄些,不需傳熱而使用的介質腐蝕牲嚴重時,瓷釉層厚些。日本允許最厚達2.55mm,我國標準則規定不得超過2mm,最薄0.8mm。要達到規定瓷厚,產品上的面釉要噴搪多遍。每遍厚度以薄一些為好。但考慮生產效率,也不能太薄,一般以控制每遍厚度增加兒2mm為佳。如果金屬表面狀況好,焊縫不出問題,噴搪過程中修磨細緻,那么噴搪三遍到四遍面釉後就可達到規定厚度。為保證搪燒質量,每噴搪一遍,都要經過檢查,檢查瓷面上是否有暗泡、針孔等,一經查到就應打磨開進行修補。對於直通金屬表面的針孔和暗泡要磨挖,甚至補焊。凡見底金屬的修補處,必須補噴底釉。上述修補程式是每個噴搪操作者必須掌握的。

設備的使用

化工搪瓷設備的機械強度雖然比玻璃、陶瓷設備要好得多,但搪瓷終究是由玻璃陶瓷體與金屬共同形成的複合體,因此仍然存在類似玻璃、陶瓷那樣的經不起磕碰、敲打和衝擊的弱點。它們的區別,只是因為搪瓷設備有金屬外殼,當瓷釉層損傷時並不象玻璃、陶瓷設備那樣馬上失去使用價值,而是需要有一段顯露被破壞的時間(時間長短隨所處環境條件而定)才會失去使用價值。這種特性,從有利的方面看是給用戶以安全感,但從不利方面看,則是由於存在安全感而容易給許多不經心的用戶產生錯覺,以至忽視安全使用條件。對此必須引起注意。正確使用搪瓷設備,能大大提高搪瓷設備的壽命,正確使用搪瓷設備包括既要根據使用條件選擇質量好、規格適宜和品種合適的搪瓷製品外,還要嚴格遵守各種安全操作規定。

設備的選購

1、購買搪瓷設備前應詳細了解預購搪瓷生產廠的技術、生產、信譽度等情況,儘可能不要因為價格原因購買產品經常出問題生產廠家的搪瓷設備;

2、 要向搪瓷生產廠家說明搪瓷釜的實際介質環境,可能的話模擬生產環境作瓷釉的耐腐蝕實驗;

3、 將預購搪瓷釜的各種性能與實際生產環境對比;

4、 欲購買的搪瓷設備應在組裝合格後靜置半月以上(時間越長越好),以消除殘存應力;

5、確定購買的設備後,按附表的測試方法檢測(高頻電火花發生器最好自備)。

使用操作注意事項

(1)加料:

加料時要慎重。不應有任何堅硬物體掉到搪瓷容器內,同時還應儘量避免空罐加熱料和熱罐加冷料,使用溫差不應超過設備的技術指標規定。物料加入設備內應嚴防夾帶塊狀金屬或雜物,對於大塊硬質物料,應粉碎後加入。儘量減小物料與罐壁之間的溫差,避免冷罐加熱料或熱罐加冷料;

(2)操作運轉:

在使用有夾套的設備時,要徐徐加壓升溫。要預先通入0.1MP的壓力,保持一刻鐘後,再緩緩通入蒸氣達操作壓力,如果條件許可,可根據本單位的實際情況,找出適宜的升降溫曲線,一般控制在3℃/min以下。設備運轉中,要注意法蘭、接盤、人孔及填料箱的密封情況,如發現泄漏應立即採取措施;

操作運轉在使用夾套設備時,應徐徐進行加壓、升溫,一般先通入0.1MPa(表壓)壓力蒸汽,保持15分鐘後,再緩緩升壓、升溫(升壓速度以每10分鐘升0.1MPa壓力為宜),在到罐的操作壓力為止,不管加熱或冷卻應在允許溫度範圍內進行,我廠設備使用溫度0—200℃,溫差熱衝擊120℃,冷衝擊110℃。

(3)出料:

在出料時,如遇罐底堵塞,不套用金屬器具鏟打,可用竹竿或塑膠棒、木棒輕輕捅開。反應結束需要冷卻時,必須待罐內溫度自然下降到一定程度後再向夾套內通冷卻水,嚴防驟冷。在酸、鹼交替作用時,非耐鹼搪瓷設備的使用壽命大大縮短,因此要注意選擇耐鹼性較好的搪瓷設備。耐酸搪瓷應避免用於酸鹼交替的場合。出料時,如發現有搪瓷碎屑,應立即開罐檢查,修補瓷面後再用。

設備的維護

(1) 要經常檢查,如發現裂紋或爆瓷等損壞,必須及時修補好方可使用;

(2) 要經常清洗,以防止污物腐蝕設備表面,防護漆要定期塗刷;

(3) 清洗夾套嚴禁用鹽酸,夾套內進鹽酸會引起罐內壁“鱗爆”,清除瓷面上的粘附物時,不可使用金屬敲鏟;

(4) 要妥善保管,凡不用或暫時不用的搪瓷器件,要注意保護和存放,防止磕碰和雨淋,注意夾套、溫度計套管內不要進水,冬季里水結冰會將瓷層脹裂;

(5) 夾套中無論是加熱還是冷卻用的媒體,均應呈中性,不得夾帶任何酸液,否則將會因“氫鼓泡”導致玻璃襯裡發生鱗爆;

(6) 夾套內若使用除垢劑除垢,應在儘可能短的時間內完成,並隨之對夾套內反覆沖洗,檢驗殘液應呈中性; (7) 經常檢查搪瓷村里、傳動部件。密封情況等是否正常,若發現異常應及時處理,不可延誤;

(8) 定期更換傳動裝置和機械密封腔內的潤滑液,保證各運轉部位的正常潤滑;

(9) 密切注視壓力表是否靈敏。若發現壓力表系統指示失準,應及時加注變壓器油,對照標準壓力表重新調整;

(10) 搪瓷設備在設計壓力下的工作溫度範圍為0~200℃,若設備於常壓下使用,可擴大為-20~200℃;對於帶夾套的搪瓷設備,其罐(釜)內允許真空,但其內外壓差應符合規定;

(11) FK(FK)系列反應罐內的帶翼溫度計套,可根據工藝需要在0一90℃。範圍內調正於任意角度,以得到不同的阻力。調整角度最好在停機狀態進行,如果必須在反應過程中調整,應事先檢查檔環是否聯接可靠,以免發生事故;

(12) 配製機械密封的反應罐,當工作溫度超過70℃,配置填料密封的反應罐,在工作溫度超過100℃,應分別在冷卻器、填料箱夾套內通入冷卻水,以避免密封元件損壞;

(13) 機械密封腔內的潤滑液(密封液)應保證潔淨,不得夾帶固體顆粒。具有升華現象的反應過程,不宜直接採用本設備所配備的機械密封裝置

(14) 搪瓷層外部的金屬表面應嚴格防止與酸液及酸性物料接觸,以避免金屬外表與酸反應產生氫,導致瓷層“鱗爆”。如有酸液滴漏應立即予以清洗、堵漏。

注意事項

(1) 在使用中放料時,發現搪瓷碎片應及時停車,詳細檢查設備,查明損壞原因,及時採取補救措施。

(2) 要定期對搪玻璃設備進行檢查,及時發現出現的微小爆瓷。

(3) 化工搪瓷設備使用注意事項:

⒈ 安裝釜蓋、攪拌時要注意避免硬碰硬;

⒉ 安裝釜蓋、進料口、放料口要按規定,對稱緊固螺栓;

⒊ 下釜檢查要用木頭梯子、穿膠鞋;

⒋ 要定期檢查攪拌鎖母的完好狀況,防止鎖母損壞減速機反轉使攪拌脫落;

⒌ 安裝法蘭、開關人孔蓋時,不能往下掉東西;

⒍ 對搪瓷釜或在搪瓷釜上施焊時,瓷面要保護,焊渣絕對不能落在瓷面上;

⒎ 搪瓷釜在未冷卻時,不能加料,防止瓷面急冷爆瓷;

⒏ 夾套通蒸汽加溫時,要按規定,不能加熱過猛;

⒐ 蒸汽升溫或蒸汽閥門內漏,夾套內的水要放淨。否則可能導致反應釜上下溫度差異較大,使殘存應力較大搪瓷釜溫度低的部位應力施放而大面積爆瓷;

⒑ 要選耐腐蝕的墊子,防止物料泄漏,腐蝕搪瓷;

11.釜內有結晶,絕對不能用鐵棍桶、錘子砸; 加料時不能順釜壁加。

維護方法

1〕搪瓷設備的墊子選材、安裝應當重視

設備法蘭損壞,大多數是因為墊子不耐介質腐蝕或墊子安裝不密封,介質或酸氣泄漏、由外向里滲透腐蝕法蘭基體,最終使設備報廢。南方、沿海地區潮濕的車間(北方)即使墊子選材、安裝得當,酸氣依然侵蝕法蘭。解決的辦法有以下幾點:

⑴ 購買設備時檢查法蘭是否平整;

⑵ 選擇耐腐蝕性能優越、材質軟的墊子;

⑶ 安裝時要按規定,各螺絲的鬆緊度要一致;

⑷ 必要時應該將法蘭的外邊防腐。

2) 搪瓷釜外壁腐蝕不可忽視

在潮濕、酸氣較大的車間裡,搪瓷釜(包括其他炭鋼設備)外壁大多腐蝕都比較嚴重。特別是釜蓋上管道、閥門密封不好漏液,物料會滴在釜蓋上,釜蓋基材因氫腐蝕的氫鼓泡導致釜蓋內壁“鱗爆”。為此,許多單位採用刷油漆、加保溫層防護,效果並不太好。根據多年修理搪瓷釜的經驗認為:搪瓷釜外壁腐蝕不可忽視。國外的化工企業為了避免此類事情的發生,就在釜蓋上加了一個塑膠套子。本著因陋就簡的原則,搪瓷釜在剛出廠時可塗刷耐腐蝕塗料、貼玻璃鋼;搪瓷釜外壁已經腐蝕,可在搪瓷釜外壁乾燥時不除銹直接刷塗機油,就能起到防護的目的。