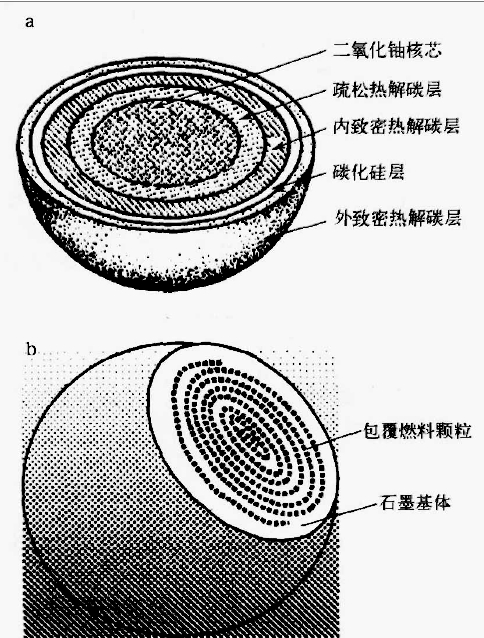

包覆顆粒coated particle由核燃料顆粒和外層的包覆層構成。包覆顆粒的內層山低密度疏鬆熱解碳構成,用以貯存裂變氣體。外層為高密度的緻密熱解碳層,承受裂變氣體壓力和包容裂變產物。

將燃料顆粒均勻彌散在非裂變基體材料中構成的一種混合燃料。彌散的顆粒稱燃料相,其尺寸很小,以保證基體的連續性。燃料相為陶瓷燃料,基體相為金屬的彌散體,叫做金屬陶瓷燃料;燃料相為包覆燃料顆粒,基體相為石墨的彌散體,習慣上稱為包覆顆粒燃料。

彌散燃料

彌散燃料是為提高燃料元件的傳熱效率和加深燃耗而設計的。它兼有陶瓷和金屬的優點。其設計原則是:燃料顆粒的尺寸要大於裂變產物的射程,使裂變產物引起的損傷基本上局限於燃料內,燃料元件可以達到更高的燃耗。裂變產物在鈾中的射程約7μm,在鋁中約14μm,彌散相大小選取100~600μm;彌散燃料的性質基本上與基體材料的相同,只要選用合適的連續相,就可以使燃料元件具有較好的導熱性能和較高的強度和塑性,並耐輻照和腐蝕。常用的燃料顆粒有UAl4、U3Si2、UO2及UC2;基體材料有鋁、不鏽鋼及石墨。

彌散燃料分類

彌散燃料根據彌散相和連續相的類別和燃料結構可分為三類:金屬與金屬,如UAl4-Al,是中國高通量反應堆的燃料;陶瓷與金屬,如U3Si2-Al,是國際研究與試驗堆低富集化(RERTR)計畫推薦的燃料;陶瓷與陶瓷,如(U,Th)O2[或(U,Th)C2]-石墨或碳化矽,是高溫氣冷堆的燃料。

彌散燃料的製造方法

彌散燃料的製造方法隨不同類別而異。對第一類彌散體,可用常規冶金方法,並採用適當的熱處理製得。如含鋁55%~87%(重量)的鈾鋁合金,在冷卻到1003K時由包晶反應先形成部分UAl4;再在稍低於共晶溫度913K下長時間加熱,可得到穩定的UAl4在鋁基體的彌散體。對陶瓷-金屬彌散燃料,可用粉末冶金法製造,如U3Si2-Al,先將金屬鈾與高純矽按配比熔煉製成塊狀U3Si2化合物,再在惰性氣氛中粉碎,篩分成44~150μm和小於44μm兩類粉粒;然後將U3Si2粉粒與鋁粉按配比秤重、混料、壓製成型;與鋁合金框架、蓋板、裝配、焊接;經冷軋製成燃料板。最後將燃料板與側板滾壓結合,組裝成組件。包覆顆粒燃料由塗上熱解碳和SiC的微球(見高溫氣冷堆燃料元件製造)均勻分散在石墨粉中,壓製成燃料球,再在1073~1173K下使黏結劑碳化,最後在2073K左右的溫度下熱處理製得。

球狀燃料元件

球狀燃料元件,spherical fuel elements,球床高溫氣冷堆用的燃料元件。是包覆顆粒燃料彌散在石墨基體中的全陶瓷元件。外徑∅60mm,球殼厚度5mm,球芯是∅50mm的燃料區。有上萬個包覆顆粒燃料彌散在石墨基體燃料區內,包覆顆粒燃料有BISO和TRISO兩種,都是在陶瓷燃料核芯(如UO2)外沉積上多層不同性能的材料如疏鬆熱解碳、緻密熱解碳和碳化矽等構成,是防止裂變產物釋放的主要屏障。元件可在1250℃下長期工作,短期工作溫度可高達1600℃,是一般金屬包殼的元件無法比擬的。因此,冷卻劑最高出口溫度可達950℃。元件製造工藝包括燃料芯粒製備、燃料芯粒包覆和球形燃料元件壓制三個步驟。

包覆燃料顆粒的形狀分選

高溫氣冷堆的燃料元件是用包覆燃料顆粒製成的。包覆燃料顆粒是在二氧化鈾核芯上包覆熱解炭和碳化矽4層鍍層而製成。包覆燃料顆粒彌散到石墨基體裡,經過壓制、成形、加工、熱處理等多道工序,最後製成高溫氣冷堆的燃料元件。

高溫氣冷堆一迴路的放射性物質主要取決於包覆燃料顆粒在燃料元件製造過程中和在輻照條件下的破損率。因此,包覆燃料顆粒的質量對高溫氣冷堆的安全起著至關重要的作用。為保證燃料元件的質量,對二氧化鈾核芯和包覆燃料顆粒除進行篩分以控制其粒度外,還必須經過形狀分選,除去其中球形度差的畸形顆粒。

顆粒形狀的表征

顆粒的形狀是指一個顆粒的輪廓或表面上各點所構成的圖像。人們往往用球狀、針狀、纖維狀、多面體狀、卵石狀和片狀等一些定性詞語描述實際顆粒的形狀,但定性描述已不能滿足材料科學和工程的發展對顆粒形狀定量表征的要求。通常對球形以外的不規則形狀顆粒的大小以粒度來表示。測量方法不同,對粒度有不同的定義,但粒度僅代表顆粒的某一線性尺寸,卻不能表達顆粒的全部信息。非球形顆粒的形狀還可以形狀因數來反映,如體積充滿度、球形度、方向比等。

對於接近球形的顆粒常使用球形度來定量描述其形狀。球形度定義為與顆粒體積相等的球體表面積與顆粒的表面積之比。在實際套用時,表面積難以確切度量,所以,實際用的球形度定義為與顆粒投影面積相等的圓的直徑與顆粒投影的最小外接圓的直徑之比。另外,也常用顆粒投影最大直徑與顆粒投影最小直徑之比(長短軸比)來定量描述顆粒橢圓的程度。

隨著計算機圖像處理技術的迅速發展,提出了許多對顆粒形狀的新的定量描述方法,如傅立葉分析和分數維方法。這些方法均是基於用數學方法來逼近顆粒在平面上投影,以找到一定的規律性來表征顆粒的形狀。定量地描述顆粒形狀,有助於進一步研究顆粒形狀和顆粒的流動性、填充性及與表面有關的其他特性的關係。

畸形包覆燃料顆粒

在製備包覆燃料顆粒時,畸形二氧化鈾核芯是造成包覆顆粒球形度不好的重要原因。包覆過程中鍍層厚度的不均勻也會加重包覆顆粒的畸形程度。質量較差的二氧化鈾核芯在包覆爐中由於高溫和顆粒的碰撞而碎裂形成畸形包覆燃料顆粒。二氧化鈾核芯的球形度差時,也會使化學氣相沉積時的邊緣效應加劇,使得包覆鍍層厚度不均勻。

在壓制燃料元件時,畸形包覆燃料顆粒及包覆層有缺陷的顆粒在高達300MPa壓力下極易被壓破,在反應堆運行時也易破損。設計要求二氧化鈾核芯的畸形顆粒份額不允許超過1*10-4,即在95%的置信度下,隨機抽取近30000個二氧化鈾核芯中不允許有一個畸形顆粒。對包覆後的顆粒,除了對各鍍層的性能有嚴格要求外,也要求其球形度要好。有資料顯示,包覆燃料顆粒經過分選後製造的燃料元件的破損率比未經分選的至少低1個數量級。

傾斜振動板式分選機

二氧化鈾核芯的平均直徑為0,平均單粒重約0.7mg,包覆燃料顆粒的平均直徑為0.9mm,平均單粒重約1.3mg,比一般的粉體顆粒大而且重。分選時,要求有效選出畸形顆粒而又不損傷顆粒,並儘可能避免混進球形好的顆粒,減少鈾的損耗。經過分析比較,選用了傾斜振動板式分選機。

傾斜振動板式分選機由平板、傾斜台、控制器和給料器等組成。傾斜台可調節平板在垂直方向和水平方向的傾斜角。控制器分別控制平板的振幅以及給料速度。

在光滑的平板上,顆粒受外力作用小,球形度好的顆粒在重力作用下可順利向下流入收集器中,而非球形顆粒的摩擦阻力大,則向下流動的速度慢,同時,在振動作用下產生向水平方向的運動,落人側面的收集器而被分離出去。

調整平板的傾斜角度、控制平板的振幅及給料的速度,可控制顆粒在平板上的運動狀態,從而改變分選的效率。

分選試驗

在生產燃料元件時,每批二氧化鈾核芯及包覆燃料顆粒多達幾百萬粒,全部需進行分選。為保證分選的質量,需要對平板的振幅、兩個方向的傾斜角度以及給料的速度進行試驗研究,以確定對不同種類、不同粒度的顆粒適用的參數。

首先用直徑0.7mm標準球形的不鏽鋼球進行試驗。取1000粒鋼球,其中加人做了標記的10粒有缺陷的鋼珠。直接把鋼球放在平板上,調節平板的傾斜角和平板的振幅,使得有缺陷的鋼珠全部選出,且未混人好的鋼珠。經過幾次試驗,確定平板的振幅和平板傾斜角度的範圍。

給料量小時,顆粒在平板上分散,互相不碰撞,給料速度對分選質量的影響可忽略。先選定一較小的給料速度。取59包覆燃料顆粒,按鋼珠試驗確定的平板的傾斜角和平板的振幅進行分選,得到49球形好的顆粒。對落人非球形顆粒收集器中的顆粒在立體顯微鏡下挑選,取出其中300粒有明顯缺陷的顆粒,放人選出的球形顆粒樣品中,稱得顆粒重4.49。用此樣品反覆分選,在立體顯微鏡下觀察選出的顆粒。調整平板振幅和平板傾斜角度,直到畸形顆粒全部選出,且儘可能不混人球形顆粒。

進一步試驗需要確定給料速度,並檢驗前面選定的參數。取40g包覆燃料顆粒,總計30000顆以上。先按前面選定的平板振幅和傾斜角度進行分選,再反覆調整各參數進行分選。每次分選時,改變振動給料器的給料速度,記錄每次分選所用的時間,分別稱量落入非球形顆粒收集器和球形顆粒收集器中的顆粒質量。在立體顯微鏡下觀察選出的顆粒,記錄落人非球形顆粒收集器中有缺陷的顆粒數量,及落進球形顆粒收集器中明顯畸形的顆粒數量。最終確定了包覆燃料顆粒分選時的各項參數範圍,使落人非球形顆粒收集器中的顆粒99%是有缺陷的,而落人球形顆粒收集器中的顆粒則未發現明顯的畸形顆粒。