產品介紹,發展,傳統分切系統,自動分切系統,分類,使用方法,優點,主要功能,特點,使用經驗,機械故障形成,分切卷繞系統,注意問題,應知技術知識,知識套用,檢測方法,保養原則要求,原則和要求,檢修步驟,

產品介紹

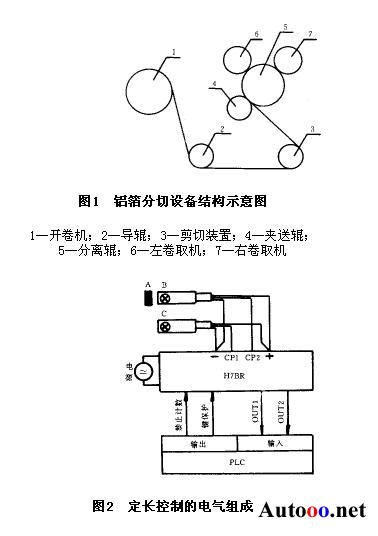

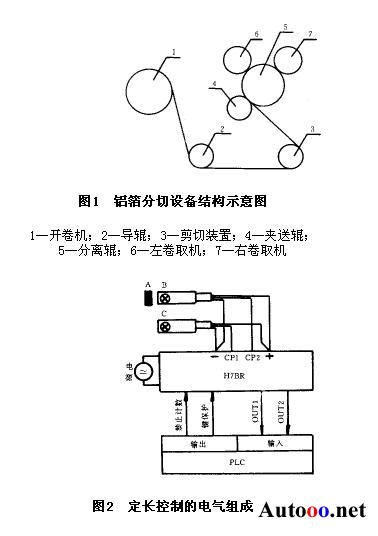

分切系統,英文:Slitting system,型號:MC01/Tidland-400/830/1898,分切系統的發明者是美塞斯。美塞斯發明的世界上第一部分切系統,其質量安全可靠,被廣泛套用於分切行業,分切系統在分切領域機器或裝置在無人干預的情況下按規定的程式或指令自動進行分切或控制的過程.該套系統被廣泛套用於紙廠和大型生產套用,提供直觀、易於使用的觸控螢幕,可以集成到大多數卷取設備,適用於任何卷材寬度。TIDLAND的ESP-電子定位分切系統採用耐用的鋼架結構和密封式的移動通道,性能可靠,可在24小時/365天連續作業的紙廠和大型的分切生產線中午故障地工作。ESP可在不到1分鐘的時間對10把刀進行重定位,其精度在+/-0.05mm以內。密封式的刀具移動通道可以保持關鍵的定位部件遠離灰塵和碎屑,確保它能持續工作。全電子控制的定位分切系統還能夠減少操作者的失誤並提高安全性。客戶化定製的ESP分切系統將確實提高您的生產力,顯著地減少停工時間。ESP模組化的設計還可使得大部分卷繞機的改裝更加容易,她可以以任意角度安裝在卷材運行路徑上。

發展

傳統分切系統

分切的傳統控制方案是利用一台大電機來驅動收放卷的軸,在收放捲軸上加有磁粉離合器,通過調節磁粉離合器的電流來控制其所產生的阻力,以控制材料表面的張力。磁粉離合器及制動器是一種特殊的自動化執行元件,它是通過填充於工作間隙的磁粉傳遞扭矩,改變了磁電流就可以改變磁粉的磁性狀態,進而調節傳遞的扭矩。可用於從零開始到同步速度的無級調速,適用於高速段微調及中小功率的調速系統。還用於用調節電流的方法調節轉矩以保證卷繞過程中張力保持恆定的開卷或復卷張力控制系統。其中分切系統作用在機械上主要的特點是磁粉離合器作為一個阻力裝置,通過系統控制,來輸出一個直流電壓,控制磁粉離合器產生的阻力。主要的優勢是其為被動裝置,可以控制較小的張力。但是缺點,是速度不能高,高速運行時易造成磁粉高速摩擦,產生高溫,造成磁粉離合器發熱進而縮短其壽命。

自動分切系統

如今全新研發的分切刀能最高質量的卷裝分切產品。通過使用其先進的“智慧型”功能、機器裝置在無人干預的情況下按預定的程式或指令自動進行操作或控制,而機械自動化就是機器或者裝置通過機械方式來實現自動化控制,只需要投入很少的操作人員就可以獲得連續穩定的產品,而且還可以在通常難以設定的疊刀和預加側向力的場合提供自動校準功能,基本上實現了完全自動化的過程,不管是在分切材料、超速運轉方面,還是刀片的外形、鋒利程度和幾何參數等方面,都可以在傳統分切上有著很大的優勢。

分類

分切刀

Knifeholders for Slitters

自動分切系統

Automatic Slitting Systems

手動分切系統

Manual Slitting Systems

使用方法

1、調節:調節時先鬆開固緊銅柱螺母,其次轉動螺母與銅柱上的厚薄方向調節,厚薄調

妥後,必須把螺母與銅柱擰緊。如果刀盤與刀片平行,切勿開機。刀盤必須低於刀片,才可開機截切。調節最厚約3mm,薄則無級調變。

2、更換刀片:用六角把手插入該機側面孔位。轉動可以調盤方向再換刀,換刀時鬆掉刀片的二隻六角螺絲,插入刀片更換即可

優點

1:分切質量顯著提高,連續作業一致性好,可靠性高 2:電子式的自動校正疊刀功能和可預設的側向力功能可以降低操作者的事故風險 3:正確的調整設定可以減少刀口磨損,減少停工時間,降低生產成本 4:和氣動式的操作相比,電子式的操作可以進一步消除塵埃和污垢的干擾 5: 適用於卷繞對中,表面對中或者雙卷繞機套用場合 6:滿足加工環境需要.

主要功能

1:準確性和穩定性高: 2:全電子疊刀和側向力控制 3:適當的設定可降低刀片磨損 4:降低運作成本和減少停機時間 5:具備簡單直觀的圖形用戶

特點

在連續作業中可保持很低的維修率在卷材在位的情況下,上下刀具也可以再任意方向實現同步快速重新定位即使發生停電,刀具也不需要人工復位提供多種軟體選擇,方便與工廠的電腦系統相連無限制存儲卷材分切數據,此數據可被快速調用以便提高轉產速度安裝費用成本較低,通常安裝時間不超過48個小時從手動分切系統升級到全自動分切系統,通常安裝時間只需12個小時左右。

分切系統主要功能

1.模組化設計可輕鬆地集成到大多數卷取設備

2.封閉式組裝沒有暴露的電纜

3.可靠性高,定位快速,精度高,安裝平均時間只需48小時

使用經驗

使用自動分切系統能夠大大地提高生產效率

使用自動分切系統不僅要依靠先進的技術,還需要大力培養創新精神

使用自動分切系統才能提高客戶滿意度,為客戶制定好的解決方案

機械故障形成

機械故障形成的一般過程機械故障主要有以下一些特性:

潛在性:機械在使用中會出現各種損傷,損傷引起零部件結構參數發生變化,當損傷發展到使零部件結構參數超出允許值時,機械即出現潛在故障。由於機械設計考慮一定的安全係數,即使某些零部件的結構參數超出允許值後,機械的功能輸出參數仍在允許的範圍內,機械並未發生功能故障。同時,通過潤滑、清潔、緊固、調整等手段,可以消除或減緩損傷的發展,使潛在故障得到一定程度的控制甚至消除。因此,從潛在故障發展到功能故障一般具有較長的一段時間,機械故障的潛在性可通過維護來減少功能故障的發生,從而大大延長了機械的使用壽命。

漸發性:由於磨損、腐蝕、疲勞、老化等過程的發生與時間關係密切,因此而引起的機械故障也與時間有關。機械使用中損傷是逐步產生的,零部件的結構參數也是緩慢變化的,機械性能也是逐漸惡化的。機械使用時間越長,發生故障的機率就越大,故障發生的機率與機械運轉的時間有關,由於故障的漸發性這一特性,使多數的機械故障可以預防。

機械的技術狀況隨使用時間的延長會逐漸惡化,發生故障的可能性也隨時間的延長而增大,由於故障的發生具有隨機性,很難預測故障發生的確切時間,因此,可以用累計故障率、故障密度和故障率來度量。

分切卷繞系統

Edge-Trim為剪式分切系統,適用於行進中卷材切邊,它可減少刀具定位時間及保持分切品質,並提供完善的運作在任何場所。

適用紙廠或高承載運作;

堅固設計;

一體成型安裝簡易;

適用於不同需求運作。

相對於整套排刀系統,Edge-Trim將圓刀及下刀座整合於一體,設定簡易,此系統適用於特殊高價位材料的機台或是無法定機定位切邊,有了Edge-Trim後,在運行中的卷材亦可調整修邊,在也不會浪費特殊高價位材料或是調慢線速度還是停機以供調整修邊的需求。

ESP®——電子定位分切機

憑藉著耐用的鋼架結構和內置的通道,TIDLAND® ESP——電子分切定位系統性能可靠,免故障維修,可24小時/365天不間斷工廠分切作業,還適用於大型的設備改裝。ESP有能力在1分鐘以內對10把刀進行重定位,精度在±0.002” (0.05 mm)以內。密封的結構使部件可以保持臨界部件免於灰塵和碎屑,確保它能持續工作,全電子定位系統還能夠減少操作者的失誤,提高安全性能。這款為客戶設計的ESP分切機保證能夠提高生產能力,徹底減少停工時間。它的模組化結構設計還能夠輕鬆改裝大部分工廠卷繞機,可以以豎直或水平任意角度安裝在卷材加工通道上。

主要優點:

專為客戶化的定製而設計,滿足您的獨特需求;

適用於對中卷繞,中心表面或者雙卷繞機;

設計滿足加工環境需要,

在連續作業中也保持較低的維修率;

即使軸承上有卷材,上下刀具也可以在任意方向上實現重定位;

即使是發生停電,刀具也不需要人工復位;

可以選用多種軟體程式來對系統進行操作;

存儲器可無限制存取分切方案,能夠快速更改分切程式;

支持標準化安裝,時間僅僅不到48個小時;

可以從手動系統升級到全自動系統,平均安裝時間為12個小時。

注意問題

1.安裝時注意事項

a. 要十分注意避免安裝中所產生的安裝偏差

(1)上緊壓蓋應在聯軸器找正後進行,螺栓應均勻上支,防止壓蓋端面偏斜,用塞尺檢查各點,其誤差不大於0.05毫米。

(2)檢查壓蓋與軸或軸套外徑的配合間隙(即同心度),四周要均勻,用塞尺檢查各點允差不大於0.01毫米。

b. 彈簧壓縮量要按規定進行,不允許有過大或過小現象,要求誤差2.00毫米。過大會增加端面比壓,另速端面磨損。過小會造成比壓不足而不能起到密封作用。

c. 動環安裝後髯保證能在軸上靈活移動,將動環壓向彈簧後應能自動彈回來。

2.拆卸時注意事項

a. 在拆卸機械密封時要仔細,嚴禁動用手錘和扁鏟,以免損壞密封元件。可做一對鋼絲勾子,在對自負盈虧方向伸入傳動座缺口處,將密封裝置拉出。如果結垢拆卸不下時,應清洗乾淨後再進行拆卸。

b. 如果在泵兩端都用機械密封時,在裝配,拆卸過程中互相照顧,防止顧此失彼。

c. 對運行過的機械密封,凡有壓蓋鬆動使密封發生移動的情況,則動靜環零件必須更換,不應重新上緊繼續使用。因為在之樣楹動後,摩擦副原來運轉軌跡會發生變動,接觸面的密封性就很容易遭到破壞。

應知技術知識

知識套用

(1)了解故障發生的經過情況,了解故障前的工作情況及故障後的症狀。

(2)認真分析故障產生的原因或範圍,找到故障的原因或分析故障的範圍。

(3)進行外表檢查,主要檢查熔斷器、繼電器、接觸器和行程開關等的固定螺釘和接線螺釘是否鬆動?有無斷線的地方?有沒有錢圈燒壞或觸點熔焊等現象?電器的活動機構是否靈活?等等。對明顯的故障及時排除。

(4)斷電檢查,主要是查找隱含的故障。一般用萬用表的電阻檔檢查故障區域的元件及電路是否有開路、短路或接地現象。有時還可藉助搖表及其他裝置進行檢查。斷電檢查如找不到故障原因,則可以進行通電檢查。

(5)通電檢查,主要是查找不易發現的故障。通電檢查應在不帶負載下進行,以免發生事故。

檢測方法

答:工具機電氣故障常採用的檢測方法主要有電壓法、電阻法、短路法、開路法和電流法等等。

(1)電壓法

利用儀表測量線路上某點的電壓值來判斷確定工具機電氣故障點的範圍或元器件故障的方法叫電壓法或電壓測量法。電壓法是分析、求解電路的最方便最快捷的方法,它所涉及的變數少、方程數少,因而被廣泛採用。但它僅限於網路中均為非零阻抗支路的情況,當遇到零阻抗支路時,通常採用改進節點電壓法。文章闡述了常規節點電壓法和改進節點電壓法的解題思路,並結合實例介紹了改進節點電壓法的套用過程,對豐富課堂教學內容、開闊學生視野、激發學生的學習興趣有一定的促進作用。

(2)電阻法

利用儀表測量線路上某點或某個元器件的通斷來確定故障點的方法叫電阻法。

(3)短路法

將所懷疑發生故障的某級電路或元器件暫時短接,觀察故障狀態有無變化來斷定故障部位的方法。短路法用於檢查多級電路時,短路某素服,故障消失或明顯減小,說明故障在短路點之前,故障無變化則在短路點之後。如某級輸出端電位不正常,將該級的輸入端短路,如此時輸出端電位正常,則該級電路正常。短路法也常用來檢查元器件是否正常,如用鑷子將晶體三級管基極和發射極短路,觀察集電極電壓變化情況,判斷管子有無放大作用。在TTL數字積體電路中,用短路法判斷門電路、觸發器是否能夠正常工作。將可控矽控制極和陰極短路判斷可控矽是否失效等。另外也可將某些儀表(如電子電位差計)輸入端短路,看儀表指示變化來判斷儀表是否受到干擾。

(4)開路法

將電流表串聯在電源電路中,機器工作時,如電流過大,首先將懷疑的這個零件從電路中斷開,如電流恢復正常,即可斷定故障就在斷開的這個零件上;若電流變化不大,應重新焊好,再分析別的零件.逐一斷開尋找,將故障的範圍明顯地縮小到某一局部電路。但應注意,使用開路法所用的電流表的量程,必須大於機器整機總電流的額定要求,以確保全全。

(5)電流法

用測量通過某線路上的電流是否正常的方法來確定故障點的方法叫電流法。電流法也會遇到難以處理的支路。這種支路有僅含獨立電流源、僅含流控電流源和僅含流控非線性元件的支路。

保養原則要求

原則和要求

為保證機械設備經常處於良好的技術狀態,隨時可以投入運行,減少故障停機日,提高機械完好率、

利用率,減少機械磨損,延長機械使用壽命,降低機械運行和維修成本 確保全全生產,必須強化對

機械設備的維護保養工作

2.機械保養必須貫徹“養修並重,預防為主”的原則,做到定期保養、強制進行,正確處理使用、保養

和修理的關係,不允許只用不養,只修不養

3.各班組必須按機械保養規程、保養類別做好各類機械的保養工作,不得無故拖延,特殊情況需經分管

專工批准後方可延期保養,但一般不得超過規定保養間隔期的一半

4.保養機械要保證質量,按規定項目和要求逐項進行,不得漏保或不保。保養項目、保養質量和保養中

發現的問題應作好記錄,報本部門專工

5.保養人員和保養部門應做到“三檢一交(自檢、互檢、專職檢查和一次交接合格)”,不斷總結保養

經驗,提高保養質量

6.資產管理部定期監督、檢查各單位機械保養情況,定期或不定期抽查保養質量,並進行獎優罰劣。

檢修步驟

工具機電氣故障檢修一般可分為以下幾個步驟:

(1)準備工作

準備工作包括準備必須的工具、儀表、工具機電路圖和其他資料等

(2)讀圖

對於要檢修的工具機,首先必須讀懂電路原理圖。

(3)通過"一問、二看、三摸、四聽、五操作",弄清楚故障現象和故障發生前後的情況。

一問:向工具機操作者詢問了解故障發生的前後情況;故障是突然發生的還是經常發生的?有什麼異常現象出現?有什麼失常現象?等等。這樣準確掌握初始的第一手資料,有利於判斷故障發生的部位,迅速找出故障點。

二看:認真觀察工具機電器或線路的表面情況。

三聽:啟動工具機,聽電動機、控制變壓器、接觸器、繼電器等是否有異常聲和閉合聲。

四摸:當工具機運行一段時間後,切斷電源,用手模有關電器的外殼或電磁線圈,檢查是否有不止常的發熱現象等。

五操作:從啟機開始,對工具機的所有功能進行一一操作演示,在一步一步的操作中仔細觀察操作過程,從中查找發現工具機的電氣故障,以利於迅速準確無誤地確定工具機的電氣故障範圍。

(4)根據故障現象結合電路圖分析故障大致範圍由以上"問、看、聽、摸、操作"等過程基本弄清楚故障的現象後,這時即可結合電路圖分析故障的大致範圍,然後採用相應的檢測方法,找出故障點。

(5)更換元器件

故障點找出後,需要更換元器件。