模具簡介

我們日常生產、生活中所使用到的各種工具和產品,大到工具機的底座、機身外殼,小到一個胚頭螺絲、紐扣以及各種家用電器的外殼,無不與模具有著密切的關係。模具的形狀決定著這些產品的外形,模具的加工質量與精度也就決定著這些產品的質量。因為各種產品的材質、外觀、規格及用途的不同,模具分為了鑄造模、鍛造模、壓鑄模、衝壓模等非塑膠模具,以及塑膠模具。

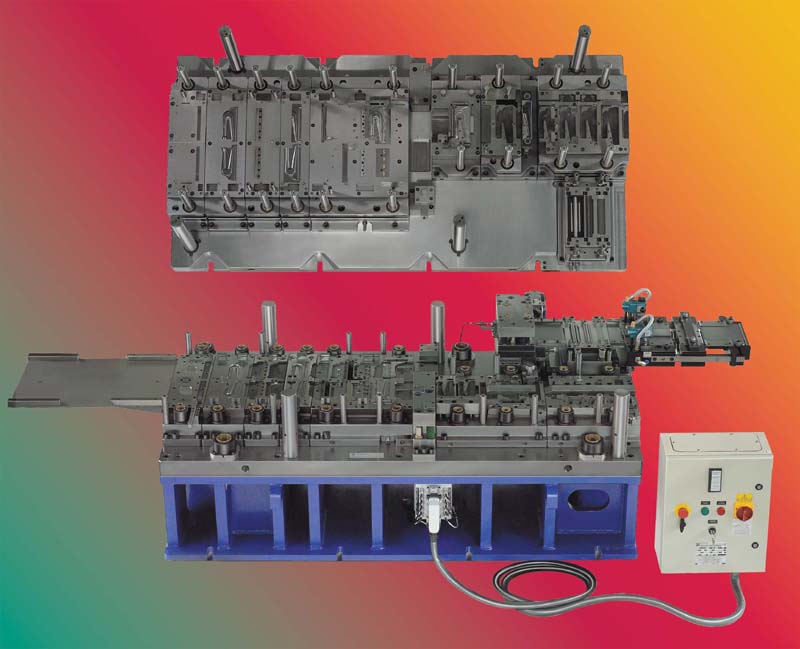

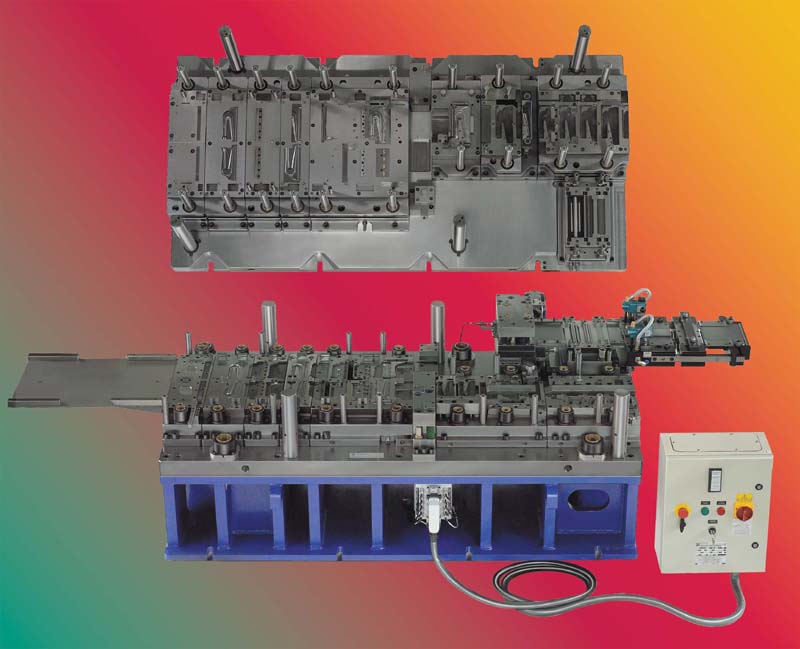

五金模具

五金模具模具分類

工藝性質

(1)

沖裁模 沿封閉或敞開的輪廓線使材料產生分離的。如落料模、沖孔模、切斷模、切口模、切邊模、剖切模等。

(2)

彎曲模 使板料毛坯或其他坯料沿著直線(彎曲線)產生彎曲變形,從而獲得一定角度和形狀的工件的模具。

(3)

拉深模 是把板料毛坯製成開口空心件,或使空心件進一步改變形狀和尺寸的模具。

工序組合

(1)單工序模 在壓力機的一次行程中,只完成一道衝壓工序的模具。

(2)複合模 只有一個工位,在壓力機的一次行程中,在同一工位上同時完成兩道或兩道以上衝壓工序的模具。

五金模具

五金模具(3)

級進模(也稱連續模) 在毛坯的送進方向上,具有兩個或更多的工位,在壓力機的一次行程中,在不同的工位上逐次完成兩道或兩道以上衝壓工序的模具。

連續模(級進模), 壓力機在一次衝壓行程中,採用帶狀衝壓原材料,在一副模具上用幾個不同的工位同時完成多道衝壓工序的冷衝壓沖模,模具每

衝壓完成一次,料帶定距移動一次,至產品完成。

連續模在衝壓過程中材料料帶始終向一個方向運動;模具內部料帶切斷後向兩個或者兩個以上方向運動的叫級進模;料帶送料在模具內部完成的叫自動連續模;在一個衝壓生產鏈上用不同工藝的衝壓模具用機械手或其他自動化設施,採用模具或者零件移動完成工件衝壓加工額定模具叫多工位模。

模具材料

模具材料最重要的因素是熱強度和熱穩定性,常用模具材料:工作溫度 成形材料 模具材料

<300℃ 鋅合金 Cr12、Cr12MoV、GCr15、T8、T10

300~500℃ 鋁合金、銅合金 5CrMnMo、3Cr2W8、9CrSi、W18Cr4V、5CrNiMo、W6Mo5Cr4V2、M2

500~800℃ 鋁合金、銅合金、鋼鈦 GH130、GH33、GH37

800~1000℃ 鈦合金、鋼、不鏽鋼、鎳合金 K3、K5、K17、K19、GH99、IN100、ЖC-6NX88、MAR-M200、TRW- NASA、WA

>1000℃ 鎳合金 銅基合金

模具配件

模具配件中關鍵的部件之一是模具彈簧。

模具彈簧包括:日標模具彈簧、德標模具彈簧、簧、

聚氨脂彈簧,通常模具彈簧指的是矩形模具彈簧。

模具彈簧材質一般選用鉻合金鋼。鉻合金彈簧鋼具有耐高溫、剛性大、壽命長的特點。

矩形模具彈簧具有體積小、彈性好、剛度大、精密度高、製作材料呈矩形,表面分色噴塗(鍍)以區分不同負重,外表美觀等特點。

模具設計

(1). 進行材料(產品材料,模具材料)方向的研討。

(2). 凹凸模間隙大小。

(3). 導正銷位置和數量充分。(4). 是否考慮廢料反彈,順送模出料是否順暢。

五金模具

五金模具(5). 是否設計了監視器,廢料反彈感測器。

(6). 定位板和浮升銷選擇適當。

(7). 螺栓(包括卸料螺栓)數量,大小,位置是否選擇適當。

(8). 考慮沖裁力,選擇沖床。

設計準備

在正式的金型設計之前,下列圖紙或檔案通常要具備:

① 部品圖;②金型設計製作仕樣書;③設計製作契約書;④其他

並且要對上述資料完全理解,不明確處要得到客戶的確認。

2、把握圖面的概要

部品圖決定了金型設計的最終目的,必須透徹地理解。日本客戶提供的部品圖是按照JIS製圖規定採用三角法繪製的,通常由以下部分構成:

正面圖、平面圖、側面圖、斷面圖、詳細圖、參考圖、註記、公差一覽、仕上記號一覽、標題欄、其他

在視圖過程中要注意以下方面:

①

公差要求較嚴格處;②對金型構造有影響的部位;③現有圖面無法理解的部分;④註記中特別突出的事項 ⑤特殊的材料和熱處理要求;⑥部品壁厚較薄處(t<0.6mm) ⑦部品壁厚較厚處;⑧外觀上有無特別仕樣要求 ⑨三維曲面部分;⑩設計者、日期、納期、價格等

五金模具

五金模具加工技術

粗加工模具粗加工的主要目標是追求單位時間內的材料去除率,並為半精加工準備工件的幾何輪廓。在切削過程中因切削層金屬面積發生變化,導致刀具承受的載荷發生變化,使切削過程不穩定,

刀具磨損速度不均勻,加工表面質量下降。

開發的許多

CAM軟體可通過以下措施保持切削條件恆定,從而獲得良好的加工質量。恆定的切削載荷。通過計算獲得恆定的切削層面積和材料去除率,使切削

載荷與刀具磨損速率保持均衡,以提高刀具壽命和加工質量。避免突然改變刀具進給方向。避免將刀具埋入工件。如加工模具型腔時,應避免刀具垂直插入工件,而應採用傾斜下刀方式(常用傾斜角為2°~3°),最好採用螺旋式下刀以降低刀具載荷;加工模具型芯時,應儘量先從工件外部下刀然後水平切入工件。刀具切入、切出工件時應儘可能採用傾斜式(或圓弧式)切入、切出,避免垂直切入、切出。採用攀爬式切削(Climbcutting)可降低切削熱,減小刀具受力和加工硬化程度,提高加工質量。半精加工模具半精加工的主要目標是使工件輪廓形狀平整,表面精加工餘量均勻,這對於工具鋼模具尤為重要,因為它將影響精加工時刀具切削層面積的變化及刀具載荷的變化,從而影響切削過程的穩定性及精加工表面質量。粗加工是基於體積模型(Volumemodel),精加工則是基於面模型(Surfacemodel)。而以前開發的

CAD/

CAM系統對零件的幾何描述是不連續的,由於沒有描述粗加工後、精加工前加工模型的中間信息,故粗加工表面的剩餘加工餘量分布及最大剩餘加工餘量均是未知的。因此應對半精加工策略進行最佳化以保證半精加工後工件表面具有均勻的剩餘加工餘量。

最佳化過程包括:粗加工後輪廓的計算、最大剩餘加工餘量的計算、最大允許加工餘量的確定、對剩餘加工餘量大於最大允許加工餘量的型面分區(如凹槽、拐角等過渡半徑小於粗加工刀具半徑的區域)以及半精加工時刀心軌跡的計算等。現有的模具高速加工

CAD/

CAM軟體大都具備剩餘加工餘量分析功能,並能根據剩餘加工餘量的大小及分布情況採用合理的半精加工策略。如OpenMind公司的HyperMill和HyperForm軟體提供了束狀

銑削(Pencilmilling)和剩餘銑削(Restmilling)等方法來清除粗加工後剩餘加工餘量較大的角落以保證後續工序均勻的加工餘量。Pro/Engineer軟體的局部銑削(Localmilling)具有相似的功能,如局部銑削工序的剩餘加工餘量取值與粗加工相等,該工序只用一把小直徑 銑刀 來清除粗加工未切到的角落,然後再進行半精加工;如果取局部銑削工序的剩餘加工餘量值作為半精加工的剩餘加工餘量,則該工序不僅可清除粗加工未切到的角落,還可完成半精加工。

最新的發展是由外接計算機與數控工具機通過RS-232C串列口直接連線,直接進行

NC程式的快速,準確的傳輸,並且外接計算機可與多台具有相同的或者不同控制系統的數控工具機相連線,進行信息共享,並能管理多台工具機組成的數控工段內的生產過程中的信息,以減少生產準備,尤其是數控NC程式的準備時間。隨著CAD/CAM,集成管理軟體的成熟,以及對

柔性製造系統的需求的增加,數控工具機的使用,從單機使用到計算機集成管理是生產加工業技術發展的方向。

正是基於機械加工業存在的上述問題,以及

CAD/

CAM系統新技術新概念的引用,

MIS系統,

ERP系統的不斷引進,更進一步,

CIMS技術在國內的發展,車間底層的信息集成是重中之重。為此,我們設計開發了以下介紹的用於車間加工設備集成的各種產品。

的高速精加工策略取決於刀具與工件的接觸點,而刀具與工件的接觸點隨著加工表面的曲面斜率和刀具有效半徑的變化而變化。對於由多個曲面組合而成的複雜曲面加工,應儘可能在一個工序中進行連續加工,而不是對各個曲面分別進行加工,以減少抬刀、下刀的次數。然而由於加工中表面斜率的變化,如果只定義加工的側吃刀量(Stepover),就可能造成在斜率不同的表面上實際步距不均勻,從而影響加工質量。Pro/

Engineer解決上述問題的方法是在定義側吃刀量的同時,再定義加工表面殘留面積高度(Scallopmachine);HyperMill則提供了等步距加工(Equidistantmachine)方式,可保證走刀路徑間均勻的側吃刀量,而不受表面斜率及曲率的限制,保證刀具在切削過程中始終承受均勻的載荷。

一般情況下,精加工曲面的曲率半徑應大於刀具半徑的1.5倍,以避免進給方向的突然轉變。在模具的高速精加工中,在每次切入、切出工件時,進給方向的改變應儘量採用圓弧或曲線轉接,避免採用直線轉接,以保持切削過程的平穩性。進給速度的最佳化很多

CAM軟體都具有進給速度的最佳化調整功能:在半精加工過程中,當切削層面積大時降低進給速度,而切削層面積小時增大進給速度。套用進給速度的最佳化調整可使切削過程平穩,提高加工表面質量。切削層面積的大小完全由CAM軟體自動計算,進給速度的調整可由用戶根據加工要求來設定。

維護保養

1:模具長時間使用後必須磨刃口,研磨後刃口面必須進行退磁,不能帶有磁性,否則易發生堵料。

2:彈簧等彈性零件在使用過程中彈簧最易損壞,通常出現斷裂和變形現象。採取的辦法就是更換,在更換過程中一定要注意彈簧的規格和型號,彈簧的規格和型號通過顏色、外徑和長度三項來確認,只有在三項都相同的情況下才可以更換。

3:模具使用過程中沖頭易出現折斷、彎曲和啃壞的現象,沖套一般都是啃壞的。沖頭和沖套的損壞一般都用相同規格的零件進行更換。沖頭的參數主要有工作部分尺寸、安裝部分尺寸、長度尺寸等。

4:緊固零件,檢查緊固零件是否鬆動、損壞現象,採取的辦法是找相同規格的零件進行更換。

5:壓料零件如壓料板、優力膠等,卸料零件如脫料板、氣動頂料等。保養時檢查各部位的配件關係及有無損壞,對損壞的部分進行修復,氣動頂料檢查有無漏氣現象,並對具體的情況採取措施。如氣管損壞進行更換。

利潤回暖

專家認為當前五金模具企業由於資金不足和自有品牌欠缺,五金模具企業將加大管理和技術改造的投入,擴大中高端產品比例,並設立內銷部門,積極拓展內銷市場。預計中國工業企業利潤將在未來幾個月大幅增長。隨著全球第二大經濟體全面復甦,第四季度中國工業企業利潤整體回升。

數據顯示,12月中國規模以上工業企業利潤總額同比增長17.3%,至8952億元人民幣合1440億美元。這是中國工業企業利潤連續第三個月實現兩位數的增長。中國工業企業利潤連續8個月下降,讓投資者感到不安,促使政府放鬆貨幣政策,並加大基礎設施投資以提振增長。據了解,我國經濟成長7.8%,為13年以來的最低水平,但在連續7個季度經濟成長放緩後,第四季度經濟強勁反彈,促使工業企業利潤擺脫了負增長。“預計中國經濟反彈至少在2013年上半年得以持續,模具工業企業盈利能力應該同樣如此。”儘管中國工業企業利潤總額回升,但某些行業仍因產能過剩和行業本身持續放緩而陷於困境。在中國統計局NationalBureauofStatistics調查的41個行業中,29個行業利潤實現增長,但鋼材生產商利潤同比下降37%,化工企業利潤下降6%。發電企業利潤飆升69%,同時模具製造企業利潤增長超過20%,食品加工企業利潤增長近21%。國有及國有控股企業利潤下降5.1%,至1.42萬億元。即便中國經濟成長創出13年來的最低水平,但仍為3.2%的全球經濟成長貢獻約三分之一。

五金模具的精度將會越來越高,精密模具的精度一般為5微米,已達到2~3微米,不久1微米精度的模具將上市。這要求超精加工。新型多功能複合模具除了衝壓成型零件外,還擔負疊壓、攻絲、鉚接和鎖緊等組裝任務,對鋼材的性能要求也越來越高。

產業現狀

五金模具行業內無序競爭的情況開始出現,出現五金的低成本、產品結構檔次和技術含量不高等弊端也日益顯露。20世紀60年代五金模具業開始在南海興起,80年代後期達到高峰。當時五金模具業門檻很低,也不需要什麼技術,3萬元買些舊設備就可以開一個家庭作坊式的五金模具加工廠。經過40多年發展,各類五金、模具加工企業已過萬家,絕大多數是勞動密集型的小企業。

要求超精加工,五金加工模具產業將日趨大型化。這是由於模具成型的零件日漸大型化和高生產效率要求而發展的一模多腔所造成的。模具行業多功能複合模具將進一步發展

發展趨勢

在模具方面,全球經濟仍將處於金融危機後的調整期,總體狀況可能略好於2012年,但形勢仍將複雜多變,風險和不肯定要素增加,持續低迷和低速增長開展仍是主基調。模具專家羅百輝表示,中國經濟正處在增長階段轉變和尋求新均衡的關鍵期。模具市場需求開始回暖,發展向好態勢日漸明朗,估計2013年中國消費和出口增長將與2012年大致持平,但投資增長面臨下行壓力,固然全年GDP增速堅持8%左右的預期可能性很大,但製造業受產能過剩、成本上升、利潤偏低等影響,開展增長預期只能是慎重悲觀,全年前高后低可能性很大。

根據這個發展趨勢,我國的模具行業應做好相關的準備,做好一年的產銷安排。

明確思路

國內五金模具製造行業在產品製造體系中占有特殊地位,其發展水平決定了製造業整體水平。專家指出,“十二五”期間,我國戰略性新興產業智慧型模具製造裝備發展的總目標是以發展智慧型化模具來帶動高效、精密、高性能模具總體水平的提高,以滿足“智慧型製造”配套要求來帶動模具為戰略性新興產業服務總體水平的提高,使智慧型模具水平得到大幅度的提升,為我國模具行業到2020年步入世界模具強國奠定堅實的基礎。

據悉,“十二五”期間,我國五金模具業明確了未來的發展思路和方向,加強我國新興產業智慧型模具發展,從而帶來高效、精密、高性能模具總體水平的提高,未來,國內模具產品將朝著更加精密、複雜,模具尺寸更大、製造周期更短的方面發展,模具製造技術將更好的體現出信息化、數位化、精細化、高速化、自動化,將大力推動國內五金模具產業的不斷發展。

技術發展

我國五金模具具備了較強的競爭力,其中最大的優勢與強項既在於民營企業,也在於傳統產業,我國五金模具想要進軍高端市場,離不開高新技術。

模具產業將從過去主要依靠規模擴張和數量增加的粗放型發展模式,向主要依靠科技進步與提高產品質量及水平為重點的精益型發展模式轉變,從以技能型為主的行業特徵向以技術型和現代企業管理型為主的行業特徵的轉 變;大力推進創新驅動的發展方式,積極培育和發展新的增長點。要大力發展現代製造服務業,積極穩妥地延伸發展以模具製造為核心的上下游產業鏈,支持模具產 業集聚地建設,注意與模具製造業相協調的合理布局,逐步形成優勢互補、協調發展的產業格局。

五金模具

五金模具 五金模具

五金模具 五金模具

五金模具 五金模具

五金模具