產品介紹

這是一種高速、乾切、綠色環保的高速數控滾齒技術。

採用此類滾刀及此技術,可對淬硬鋼及滲碳鋼材料的齒坯進行高速、高效的一次或二次切削加工,刀具重磨一次的穩定加工精度壽命達100m以上,實現了一次性的高效、高精度的展成滾齒加工替代傳統的滾、剃、磨、珩加工。

進行高速乾切滾齒加工的滾刀性能主要取決於以下三個方面:刀具材料、表面塗層、滾刀參數與結構的設計與製造。

材料

現行切齒刀具的材料可以歸結為四類:硬質合金、陶瓷、粉末冶金高速鋼和高性能高速鋼(由於工藝方法的不同而區分為兩大類)。陶瓷材料作為車刀刀片使用早已普及,但作成複雜刀具的滾刀只見過試驗報導,尚未見到市場供應。但陶瓷材料的某些優異性能應是進行高速乾切工藝所最需要的。因此,陶瓷材料在高速乾切滾刀上的套用也將是一個必然的發展趨勢,特別是在硬齒面刮削刀具上的套用前景看好。

目前用於高速乾切硬齒面加工的滾刀材料主要是硬質合金一類,而用於軟齒面高速乾切加工的滾刀材料主要是後二類的高速鋼,也有採用硬質合金的。我國目前粉末冶金高速鋼及高性能高速鋼的生產還不多見,但硬質合金由於我國有資源上的優勢,理應成為製造高速乾切齒輪滾刀的主導材料。

根據對一些先進發達工業國家及國產硬質合金材料的分析比較,我們認為就材料本身來講,並沒有太大的差別,其生產裝備與加工工藝也基本相同。但在使用過程中,有時表現出較大的差別,究其原因,可能存在以下問題。據長期從事硬質合金檢測的專業人員稱,由於硬質合金材料製造過程的複雜性和特殊性,採用相同設備和工藝製造的不同批次材料檢測數據幾乎沒有完全相同的,材料的細微差別也許就造成切削性能的巨大差異。

而在目前階段,我國的材料生產商,刀具製造商及刀具使用廠家脫節,缺少緊密的交流合作必然造成材料與工藝的不匹配問題,如果解決好這些問題,如果充分發揮我國硬質合金材料資源優勢,是一個值得有關部門(如工具研究所、大專院校、硬質合金專業廠等)很好研究解決的課題。

塗層是高速乾切滾刀不可或缺的後序工藝,塗層在高速乾切中表現出來的優異性能可以說是最突出的,現在已沒有不經塗層的滾刀能勝任極端條件下的高速乾切加工。在切削試驗中,塗層性能有時也表現出很大的差異,其主要原因也存在塗層廠商與使用廠家的“工藝匹配”問題。塗層技術是一項發展很快的新技術,各廠家工藝不盡相同,如果缺乏密切的合作,就很難找出最佳方案。但可以預料的是,未來的塗層技術必將會有更大的發展和普及。

設計與製造

這是一個牽涉面很廣的問題。進口刀具價格昂貴,而且完全依賴進口也非長久之計,因此,國產刀具的突破也就成為高速乾切滾齒工藝推廣的關鍵問題。根據我國的實際情況,如果目前刀具材料以硬質合金為主考慮,就必須在刀具結構上實現突破。製造硬質合金材料的鎢金屬是一種不可再生的稀缺資源。現整體小模數硬質合金滾刀已是價格昂貴,如果要進一步適應中、大模數的加工,只有在滾刀結構上下功夫。

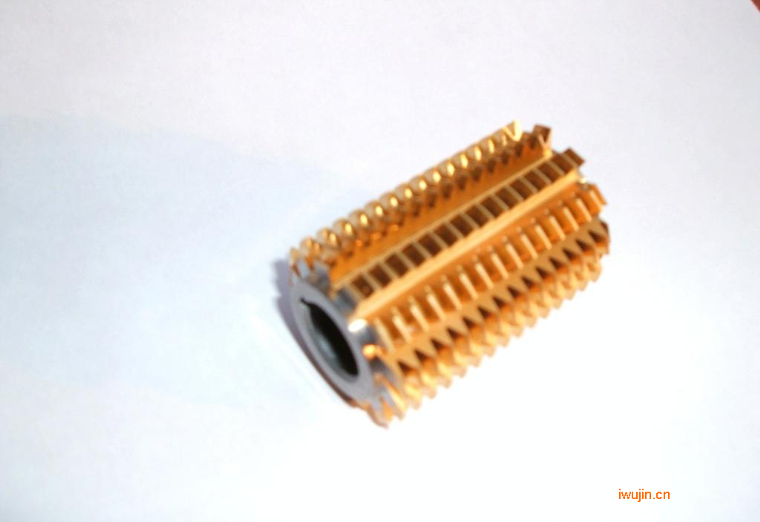

為此,我們設計了“連續支承的鑲片式齒輪滾刀”並取得了國家發明專利(詳見附圖及說明書)。此創新設計面向未來的高速乾切滾齒工藝,立足於現代製造技術,具有以下特點:

1、將刀片、刀體、端蓋三者組合成一個密不可分的可靠整體,首先滿足高速高強度切削的安全性和可靠性要求;

2、立足於現代數控加工技術,易於實現高精度、大批量、低成本的生產;

3、實現了最簡化設計,設計不受刀具尺寸及安裝方式限制,完全滿足中、大模數滾刀製作要求;

4、適合採用圓磨法加工,提高生產效率;

5、最有可能適合安裝陶瓷刀片的結構;

6、改變經營模式,為客戶提供保質保量一次性的不重磨刀具,由製造商實現刀體刀片的多次利用。

能囊括如此多優點的刀具,必須要對傳統的結構形式有大的突破,這就是連續支承的刀體結構。與傳統滾刀相比,連續支承鑲片式滾刀的軸向容屑槽沒有了,只依靠刀片高出支承的部分形成容屑倉。切削試驗證明,只要刀片有合理的凸出尺寸加上合理的液、氣沖刷排屑,切削進行得很順暢,特別是二次刮削加工,切屑很細,高速氣流正,反兩個方向吹,排屑完全不成問題。對於高速大走刀的粗切,也可採用加厚刀片,升高刀片與刀體之間的距離及採取相應在的液氣沖刷措施得以較好的解決。

對於滾刀外形尺寸的選擇,總的趨勢是長度都在往長的方向發展(如格里森130H刀具的使用長度就達250mm),但外徑卻因為工具機、生產方式及刀具製作水平等在選擇上有所差異。眾所周知,刀具外徑較大,切削線速度可提高,也可製造出較多的槽數,有利於延長刀具的壽命和提高加工精度。但相對於相同的刀速加工同樣的工件時,外徑較小的滾刀刀軸轉速提高了,這樣工作檯轉速相應提高進給加快生產效率就提高了。

另外,外徑較大的刀具的空切行程較大也會導致生產效率下降。因此,美國格里森的工藝方案是加長刀具的長度以延長使用壽命,選用較小的適宜外徑並將滾刀儘可能做成多頭的,這樣以提高生產效率並做到保證加工精度。顯然,這種方案依賴於其卓越的工具機及精良的刀具製作水平。

根據我國目前的設備及刀具製作水平,加大刀具外徑對提升產品的水平也是比較現實的方案,但如何克服滾刀外徑加大空切行程加長降低生產效率的問題,我們提出了一種“滾刀完全利用的綜合滾齒方法”並申報了相關專利。這種方法只要具備切向進給的滾齒機均可實施,相對於傳統滾齒機現代數控滾齒機的切向進給功能更容易實現。這種方法完全消除了滾刀外徑因素的影響,滾刀得以完全充分的利用,產品水平也可有較大提高。

綜合以上影響滾刀性能的三個方面,對於高速乾切滾齒工藝來說,我們認為材料和塗層是決定性的因素 ,沒有穩定的材料和塗層,在高速乾切這樣嚴酷的切削條件下,滾刀精度很快就會喪失。從進口的小模數硬質合金滾刀使用情況來看,其製造精度應是很穩定的,但不同批次的刀具在相關條件相同的情況下有時表現差異很大,究其原因,還是材料和塗層原因引起。

在國內,除了要解決材料和塗層問題外,滾刀的製作水平也是制約高速乾切工藝發展的一個問題。相關製造廠家小而散,加工精度普遍比國外廠家低一、二個級別,製造裝備落後,而進口設備價格昂貴,不是一般廠家所能承受。在國內還沒有形成集材料、塗層、滾刀製造及切削試驗為一體的刀具製造商之前,解決的辦法只有加強各行業間的溝通和交流,謀求以供求關係向聯合方向發展,促進高速乾切刀具製造業的發展。