功能配置

鑽孔機

在列印輸出之前應該先進行鑽孔。鑽孔時需要預先在

Protel中導出Drill的TXT檔案。該檔案屬於

gerber檔案格式,用火影

PCB的軟體打開後可以讀取。正確讀取後,軟體上會顯示出設計的PCB孔圖。不過有一點需要注意。

Protel輸出的孔的XY坐標是以

protel設計界面的左下角為0,0原點的。此時應該在PCB設計時重新定義原點至KeepoutLayer範圍的左上角,如果你設計的外形是一個圓形,那么原點應該定義在此圓的外切正方形的左上角。為了列印雙面板,應該在以此原點為中心在toplayer上畫一個

過孔作為參考點。

在設定頁設定好3個參數:換刀高度,跨越高度,下刀深度。換刀高度一般定為Z軸的最高點,跨越高度一般應儘可能貼近PCB板的表面,一般離PCB表面2mm左右,此高度為鑽孔完成後抬刀行走需要的高度;下刀深度為穿透pcb所需要的深度。到當點擊“鑽孔”按鈕時,xy軸會自動移動到需要鑽孔的位置,在第一次下刀前和每次檢測後發現鑽孔的直徑變化了,就會提示更換鑽頭。

在鑽孔前請將PCB板固定牢固。

雷射列印

將準備好的PCB檔案打開,設定好合適的原點,對於列印雙面板的情況,需要設定正確的原點,以便使兩面的PCB孔可以準確無誤地重合。由於使用了視覺輔助定位,在視覺一欄中,可以通過設備底部的顯微攝像頭觀察到要列印的目標PCB板。對於雙面PCB來說,應該在原點的位置(一般定在TOP Layer的左上角)打一個1mm左右的小孔,由於孔是通孔,在PCB的兩面均可通過攝像頭觀察到,運動xy兩個軸,使得雷射點位於PCB的小孔的正中心即可。由於使用了攝像頭觀測,不必擔心雷射對眼睛的傷害。

在設定中設定好合適的Y方向精度,一般測試時使用0.1mm,正式列印可使用0.05mm,這樣可以確保雷射點將不必要的部位完全燒蝕乾淨,避免留下死銅。

一切設定完畢點擊列印即可。

測試列印一般先在紙上進行列印,此時為了提高列印速度,可直接列印正片,特別是對於一些特殊的封裝,應該先列印

正片後將元件與列印好的測試紙進行腳位尺寸的測試,但是對於正式列印時必須列印

負片,也就是要點一下“

反色”按鈕使得列印的圖片如右圖。

列印的速度視使用的雷射的功率大約為8-15分鐘/cm2,

切割SMT模板

此功能一般稱之為“切鋼網”,只不過由於雷射功率很小,不可能切割鋼網,取而代之的是切割PVC薄片,對於小批量的生產加工來說,效果不遜色於鋼網。

這個功能使用前需要導出PCB檔案的TopPaste和BottomPaste層。使用設備附帶的PCB軟體打開後可以看到paste圖形,這個paste圖形一般包括一個外框和裡面的焊盤形狀,然後點擊“識別”按鈕,系統會自動將需要切割的圖形識別出來,當然也包括了外框的識別,如果不需要切割外框,則在下面的元素欄中將外框的那個複選框去掉,一般是最後的幾個。接下來就點擊“切割”按鈕開始切割。通過調整驅動板上的雷射強度旋鈕可以調小或調大雷射的強度。

設定頁面

這個頁面可以設定以下功能:

起步速度:步進電機的起步每步間隔,數值為參考數,不具有實際單位,範圍0-65535

最高速度:步進電機的最高速時的每步間隔,數值為參考數,不具有實際單位,範圍0-65535

為減少震動和噪音,在加減速模式下步進電機採用漸進式起步的方式,由於不同的步進電機的啟動特性不同,這樣就存在一個起步加速和減速停止的過程。上面兩個間隔數就是來設定最慢的起步速度和最高的運轉速度的。

燒蝕速度:雷射列印過程中,x軸勻速運動的速度,數值為參考數,不具有實際單位,範圍0-255,如果設定的運動模式為“加減速”,則此項不起作用。

雷射延時:在燒蝕時每次的延時,這個時間越長,照射到某點的雷射時間就越長,從而客觀上增加了雷射的燒蝕強度。

列印幅面:該設定定義了

PCB印表機的物理列印範圍。也影響到軟體內顯示畫布的尺寸。如果設定的範圍超過了物理範圍,如果列印該尺寸的pcb則會造成步進電機的移動到止點也可能會損壞機械結構。

縱向精度:該參數定義了每次Y軸方向的運動距離,該距離與雷射點的大小有關,也影響了列印的速度和精度,對於0.01mm左右的雷射點來說,移動距離設定成0.05已經完全可以滿足pcb精度的要求了。為了提高測試時的速度可以將此距離適當增大到0.1或更大。

定位參數:當前位置代表以所設定的原點位置為邏輯原點的當前位置,單位為mm。可以將xyz三軸移動到任意位置後點擊“清零”設定為原點。無論是列印,鑽孔,切割

鋼網,都會以此位置為初始參考原點進行運動,所以原點的設定極為重要。原點的位置一般需要配合雷射點的位置,雷射點的位置可以在定位一欄中看到,通過攝像頭,可以清晰看到紅外的雷射光點,由於在不列印時使用的是微弱的

啟動電流,所以在照射部位不會產生燒蝕所需的熱量,反而剛好可以使用攝像頭清晰觀察到。

x(y)100mm脈衝數:x(y)軸方向上移動100mm所需要的脈衝數,脈衝是提供給步進驅動器進行輸出電流所需的。脈衝的數字則需要軟體內部進行換算輸出,從而達到精確的移動。由於

絲桿的製造誤差,採用100mm的脈衝數字計量可以將實際的誤差限制在一個非常微小的範圍內。

z10mm脈衝數:同上,只是距離為10mm。

定位設定

該功能利用攝像頭拍攝和

OPENCV視覺庫進行輔助定位,特別是用於觀察雷射點的位置便於設定原點。使用滑鼠可以將綠色的輔助準星設定到雷射點上,通過移動xy軸將雷射點移動到所需的原點上點清零設定原點。

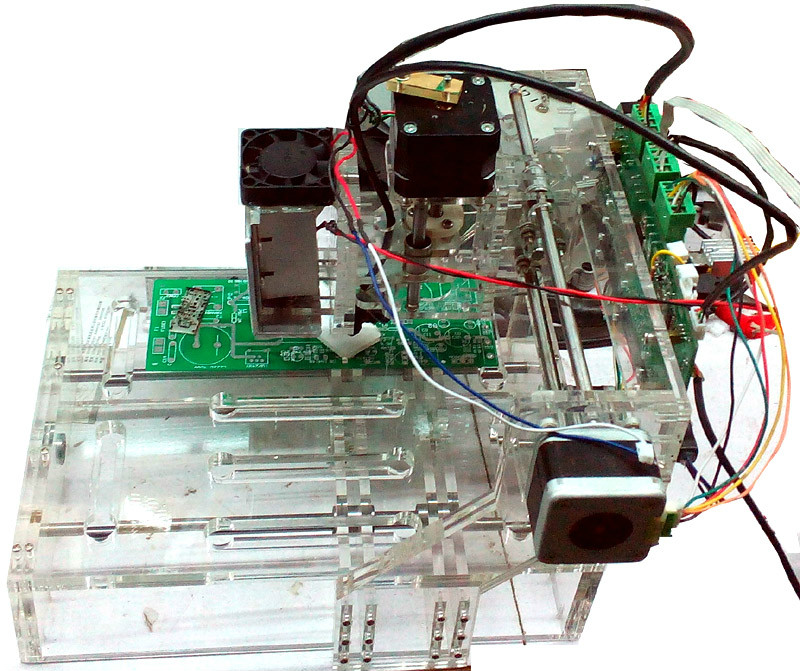

產品特色

使用了10mm的xy光軸,很大程度上增加了機架的剛度

使用絲桿和雙螺母消回差,精度<0.01mm

提供限位開關光點開關的安裝位和輸入端子,可支持0點限位功能

提供

LED輸出照明端子,恆流輸出可調,可支持大小電流的LED,可三個LED串聯靈活掌握。

攝像頭輔助視覺

同時支持鑽孔,列印PCB,切割

smt模板多個功能。

列印幅面達110×150mm

電機轉速超過10000轉每分鐘。卡鉗直徑0.4-4mm。運行電流12V2A

整機尺寸 長350mm寬280高280mm

z行程40mm,光軸6mm

雷射功率>1.5W

驅動電壓要求12V8A(

步進電機0.3A,電鑽啟動需要6A,雷射1A) 數字板電壓5V由PC USB提供,待機電流0.03A,在待機連線狀態下為步進電機提供半流鎖定,總電流約0.3A

帶有機械手輪可以輔助定位,在接觸半流鎖定的情況下有效

設備已附帶火影系列PCB軟體。

總質量:5kg

發展歷史

手工製作

PCB經歷了70年代的刀刻,80-90年代的手繪,90年代末年出現的

熱轉印,2007年出現的感光乾膜,2010年使用

雕刻機雕刻一共五代的演進,操作上逐漸省力,準確度逐漸提高。由於購買小型

雕刻機的人多數只是用來製作電路板,花較多的錢購買雕刻機製作電路板逐漸不被認可,而

熱轉印和感光乾膜對於人手工的要求和材料設備要求又較高,也很難被普通的電子愛好者長期採用。 由於雷射沒有壓力,除鑽孔外,對機架的剛性要求不高,由於自動化程度較高,對人手工的要求就很低,類似於普通的印表機,任何人只要能夠操作電腦,所制出的PCB的效果是相同的,在功率雷射逐漸普及,價格逐漸趨於合理的過程中,雷射列印pcb的技術將逐漸替代傳統手工製作PCB的工藝。