概述

O形圈規格型號主要有UHSO形圈規格,UHPO形圈規格,UNO形圈規格,DHO形圈規格,活塞桿O形圈規格,耐高溫O形圈,耐高壓O形圈,耐腐蝕O形圈,耐磨損O形圈。

O形圈的標準主要有國標GB 1235-76,國標GB3452.1-92;日標P TYPE,G TYPE,S TYPE,SS/V TYPE,F TYPE;美標AS568,英標系列;歐標系列

O型圈技術要求包括外觀要求、尺寸要求和材料物理性能要求。

外觀要求符合GB/T3452.2-2007

材料要求符合HG/T2579-2008

尺寸要求符合GB/T3452.1-2005

O形圈套用介紹

孔用YX型O形圈

產品用途:用於往復運動

液壓油缸中活塞的密封。適用範圍:TPU:一般液壓缸、通用設備液壓缸。CPU:工程機械用液壓缸及高溫、高壓用油缸。材質:

聚氨酯TPU、CPU、橡膠。

產品硬度:HS85±2°A 工作溫度:TPU:- 40~+80℃,CPU:-40~+120℃ 工作壓力:≤32Mpa

工作介質:液壓油、乳化液。

YX型孔用擋O形圈

產品用途:本標準適用於油缸工作壓力大於16MPa時配合YX型密封圈使用,或油缸偏心受力時,起保護密封圈的作用. 工作溫度:-40~+100度。工作介質:液壓油、乳化液、水 產品硬度:HS 92±5A 材 質:

聚四氟乙烯。

軸用YX型O形圈

產品用途:用於往復運動液壓油缸中活塞桿的密封 適用範圍:TPU:一般液壓缸、通用設備液壓缸。 CPU:工程機械用液壓缸及高溫、高壓用油缸。材質:聚氨酯TPU、CPU、橡膠 產品硬度:HS85±2°A 工作溫度:TPU:- 40~+80℃ CPU:-40~+120℃ 工作壓力:≤32Mpa,工作介質:液壓油、乳化液。

O形圈密封性能優良,

工作壽命高,動態壓力密封工作壽命比常規

橡膠密封製品高5—10倍,最高可達數十倍,在某些條件下可與密封基體同壽命。

O形圈

摩擦阻力小,動、靜摩擦力相等,是“0”形橡膠圈摩擦力的1/2—1/4,可消除低速、低壓下運動的“爬行”現象。

O形圈高耐磨,密封面磨損後具有自動彈性補償功能。

O形圈良好的自潤滑性能.可作無油潤滑密封。

O型圈

O型圈O形圈結構簡單,安裝方便。

O形圈工作壓力:0-300MPa;工作速度:≤15m/s;工作溫度:-55-250度。

O形圈適用介質:液壓油、氣、水、泥漿、原油、乳化液、水-乙二醇、酸。

O形圈適用範圍

O型密封圈適用於裝在各種機械設備上,在規定的溫度、壓力、以及不同的液體和氣體介質中,於靜止或運動狀態下起密封作用。在工具機、船舶、汽車、航空航天設備、冶金機械、化工機械、工程機械、建築機械、礦山機械、石油機械、塑膠機械、農業機械、以及各類儀器儀表上,大量套用著各種類型的密封元件。O型密封圈主要用於靜密封和往復運動密封。用於旋轉運動密封時,僅限於低速迴轉密封裝置。O型密封圈一般安裝在外圓或內圓上截面為矩形的溝槽內起密封作用。 O型密封圈在耐油、酸鹼、磨、化學侵蝕等環境依然起到良好密封、減震作用。因此,O型密封圈是液壓與氣壓傳動系統中使用最廣泛的一種密封件。

O形圈的優勢

O型密封圈與其他型式密封圈比較,具有以下優點:

--適合多種密封形式:靜態密封、動態密封

適合各種用途材料,尺寸和溝槽都已標準化,互換性強

--適合多種運動方式:旋轉運動、軸嚮往復運動或組合運動(例如旋轉往復組合運動)

--適合多種不同的密封介質:油、水、氣、化學介質或其它混合介質

通過選用合適的橡膠材料和適當的配方設計,實現對油、水、空氣、煤氣及各種化學介質有效的密封作用。溫度使用範圍廣(- 60 ℃~+ 220 ℃),固定使用時壓力可達 1500Kg/cm2( 與補強環並用 )。

--設計簡單,結構小巧,裝拆方便

O 形圈斷面結構極其簡單,且有自密封作用,密封性能可靠。

由於 O 形圈本身及安裝部位結構都極其簡單,且已形成標準化,因此安裝更換都非常容易。

--材料品種多

--成本低廉

--動摩擦阻力比較小

表示方法

GB1235-76(已停止使用)

外徑D× 線徑d2 。執行國標GB1235-76

比如:O形圈 20*2.4,Ⅱ-2 GB1235-76 中,20 代表大圈外徑為20毫米,2.4 代表膠圈的截面直徑是2.4毫米,Ⅱ-2 代表使用的橡膠種類,GB1235 代表的是標準號,76 代表的是標準公布年代。

GB/T3452.1-2005

比如:O形圈 7.5×1.8-G-N ,GB/T3452.1-2005中,7.5 代表大圈內徑為7.5毫米,1.8 代表膠圈的截面直徑是1.8毫米,GB/T3452.1代表的是標準號,2005代表的是標準公布年代。

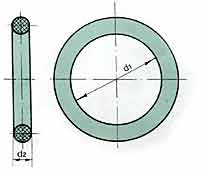

O型圈表示方法

O型圈表示方法 o型圈正面圖

o型圈正面圖比如: O形圈 7.5×1.8-G-N ,

7.5——內徑d1

1.8——斷面直徑d2

G——系列

N——等級

材料採用HG/T2579-2008的方法

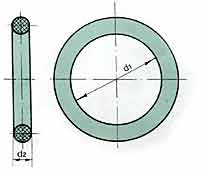

JB/T7757.2-2006

比如: O形圈 7.5×1.8-G-N ,

7.5——內徑d1

1.8——斷面直徑d2

G——系列

N——等級

型圈國際通標

A=美標S568、B=英標BS1516、C=中國C92標、V.S.P.G=日標、R=法標

溝槽尺寸

(單位:mm)

截面直徑w | 徑向動態和靜態 | 僅限於軸向密封 | 半徑 | | | | | |

溝槽深度

e1+0.06 | 溝槽寬度 | 溝槽深度

e2+0.2 | 溝槽寬度

g+0.2 | 無擋圈

r | 有擋圈

r | | | |

g0+0.2 | 擋圈

g1+0.2 | 擋圈

g2+0.2 | | | | | | |

1.20

1.25

1.52

1.78

1.80

1.90

2.40

2.62

3.50

3.53

5.33

5.70

7.00

8.40 | 0.80

1.00

1.20

1.45

1.45

1.65

2.00

2.25

3.10

3.10

4.70

5.00

6.10

7.50 | 1.40

1.80

1.90

2.20

2.20

2.50

2.90

3.10

4.20

4.20

6.20

6.70

8.20

9.70 | 2.90

3.60

3.60

3.90

4.30

4.50

5.60

5.60

7.90

8.40

10.70

12.20 | 3.90

5.00

5.00

5.30

5.70

5.90

7.00

7.00

9.60

10.10

13.20

14.70 | 0.65

1.85

1.00

1.20

1.20

1.40

1.70

1.90

2.70

2.70

4.30

4.60

5.80

6.90 | 1.40

1.80

2.10

2.40

2.40

2.50

3.20

3.60

4.80

4.80

7.10

7.70

9.50

11.70 | 0.20

0.20

0.20

0.40

0.40

0.50

0.50

0.60

1.00

1.00

1.20

1.20

1.50

2.00 | 0.20

0.20

0.20

0.20

0.30

0.30

0.40

0.40

0.40

0.60

0.60

0.90 |

如果需要有較大的膨脹,溝槽寬度可增大20%

材質分類

天然橡膠 NR

(Natural Rubber) 由橡膠樹採集膠乳製成,是異戊二烯的

聚合物。具有很好的耐磨性、很高的彈性、扯斷強度及伸長率。在空氣中易老化,遇熱變黏,在礦物油或汽油中易膨脹和溶解,耐鹼但不耐強酸。 · 是製作膠帶、

膠管、膠鞋的原料,並適用於製作減震零件、在汽車

剎車油、乙醇等帶氫氧根的液體中使用的製品。

丁苯膠 S B R

丁苯膠(Styrene Butadiene Copolyme)為

丁二烯與苯乙烯之共聚合物,與天然膠比較,質量均勻,異物少,但機械強度則較弱,可與天然膠摻合使用。

優點:

· 低成本的非抗油性材質

· 良好的抗水性,硬度 70 以下具良好彈力

· 高硬度時具較差的壓縮歪

· 可使用大部份中性的化學物質及乾性、滋性的有機酮

缺點:

· 不建議使用強酸、

臭氧、油類、油酯和脂肪及大部份的碳氫化合物之中。 · 廣用於輪胎業、鞋業、?布業及輸送帶行業等。

丁基橡膠 IIR

丁基橡膠(Butyl Rubber) 為異丁烯與少量 isoprenes 聚合而成,保有少量不飽合基供加硫用,因甲基的立體障礙分子的運動比其它聚合物少,故氣體透過性較少,對熱、日光、臭氧之抵抗性大,電器絕緣性佳;對極性溶劑如醇、酮、酯等抵抗大,一般使用溫度範圍為 -54~110 ℃。

優點:

· 對大部份一般氣體具不滲透性

· 對陽光及臭氧具良好的抵抗性

· 可暴露於動物或植物油或是可氧化的化學物中

缺點:

· 不建義與石油溶劑,膠

煤油和芳氫同時使用。 · 用於製作耐化學藥品、真空設備的橡膠零件。

氫化丁腈膠HNBR

氫化丁腈膠(Hydrogenate Nitrile) 為丁腈膠中經由氫化後去除部份雙鏈,經氫化後其耐溫性、耐候性比一般丁腈橡膠提高很多,耐油性與一般丁腈膠相近。一般使用溫度範圍為 -25~150 ℃。

優點:

· 較丁腈膠擁有較佳的抗磨性

· 具極佳的抗蝕、抗張、抗撕和壓縮歪的特性

· 在臭氧、陽光及其它的大氣狀況下具良好的抵抗性

· 一般來說適用於洗衣或洗碗的清洗劑中

缺點:

· 不建議使用於醇類,酯類或是芳香族的溶液之中。 · 空調製冷業,廣泛用於環保冷媒 R134a 系統中的密封件。

· 汽車發動機系統密封件。

乙丙膠 EPDM

乙丙膠(Ethylene propylene Rubber) 由乙烯及丙烯共聚合而成主鏈不合雙鏈,因此耐熱性、耐老化性、耐臭氧性、安定性均非常優秀,但無法硫磺加硫。為解決此問題,在 EP 主鏈上導入少量有雙鏈之第三成份而可硫磺加硫即成 EPDM ,一般使用溫度範圍為 -50~150 ℃。對極性溶劑如醇、酮、乙二醇及磷酸脂類液壓油抵抗性極佳。

優點:

· 具良好抗候性及抗臭氧性

· 具極佳的抗水性及抗化學物

· 可使用醇類及酮類

· 耐高溫蒸氣,對氣體具良好的不滲透性

缺點:

· 不建議用於食品用途或是暴露於芳香氫之中。 · 高溫水蒸汽環境之密封件。

· 衛浴設備密封件或零件。

· 制動 ( 剎車 ) 系統中的橡膠零件。

丁腈膠 NBR

丁腈膠(Nitrile Rubber) 由丙烯腈與丁二烯共聚合而成,丙烯腈含量由 18%~50% ,丙烯腈含量愈高,對石化油品碳氫燃料油之抵抗性愈好,但低溫性能則變差,一般使用溫度範圍為 -25~100 ℃。丁腈膠為目前

油封及 O 型圈最常用之橡膠之一。

優點:

· 具良好的抗油、抗水、抗溶劑及抗高壓油的特性。

· 具良好的壓縮歪,抗磨及伸長力。

缺點:

· 不適合用於極性溶劑之中,例如酮類、臭氧、硝基烴, MEK 和

氯仿。 · 用於製作燃油箱、潤滑油箱以及在石油系液壓油、汽油、水、矽潤滑脂、矽油、二酯系潤滑油、甘醇系液壓油等流體介質中使用的橡膠零件,特別是密封零件。可說是目前用途最廣、成本最低的

橡膠密封件。

氯丁膠 CR

氯丁膠(Neoprene 、 Polychloroprene) 由氯丁烯單體聚合而成。硫化後的橡膠彈性耐磨性好,不怕陽光的直接照射,有特別好的耐大氣老化性能,不怕激烈的扭曲,不怕

二氯二氟甲烷和氨等製冷劑,耐稀酸、耐矽酯系潤滑油,但不耐磷酸酯系液壓油。在低溫時易結晶、硬化,貯存穩定性差,在苯胺點低的礦物油中膨脹量大。一般使用溫度範圍為 -50~150 ℃

優點:

· 彈性良好及具良好的壓縮變形。

· 配方內不含硫磺因此非常容易來製作

· 具抗動物及植物油的特性

· 不會因中性化學物,酯肪、油脂、多種油品,溶劑而影響物性

· 具防燃特性

缺點:

· 不建議使用強酸、硝基烴、酯類、氯仿及酮類的化學物之中。 · 耐 R12 製冷劑的密封件。 ·家電用品上的橡膠零件或密封件。

· 適合用來製作各種直接接觸大氣、陽光、臭氧的零件。

氯磺化聚乙烯膠

氯磺化聚乙烯(Hypalon 、 Polyethylene)為杜邦公司專利的

合成橡膠。耐熱性、耐候性、耐臭氧性均佳;耐酸性也佳,常用於耐氧化性藥品 ( 硝酸、硫酸 ) 之處,一般使用溫度範圍為 -45~120 ℃。

優點:

· 對臭氧、氧化及火焰都有不錯的抵抗性

· 極佳的抗磨蝕性

· 擁有和丁腈膠相同的低磨擦表面

· 對於油劑及溶劑的抵抗性介於丁腈膠及氯丁膠之間

· 建議使用水中來防滲漏

缺點:

· 不建議暴露於濃縮的氧化酸、硝基烴、酯類、酮類及芬香氫。

矽橡膠 SI

矽橡膠(Silicone Rubber)主鏈由矽 (-si-o-si) 結合而成。具有極佳的耐熱、耐寒、耐臭氧、耐大氣老化。有很好的電絕緣性能。抗拉力強度較一般橡膠差且不具耐油性。 優點:

· 經調製配方後抗張強度可達 1500PSI 及抗撕裂性可達 88LBS

· 彈性良好及具有良好的壓縮性

· 對中性溶劑具有良好的抵抗性

· 具極佳的抗熱性

· 具極佳的抗寒性

· 對於臭氧及氧化物的侵蝕具極佳的抵抗性

· 極佳的電絕緣性能

· 隔熱、散熱性佳

缺點:

· 不建議使用於大部份濃縮的溶劑、油品、濃縮酸及經稀釋後的氫氧化鈉之中。 · 家用電器行業所使用的密封件或橡膠零件,如電熱壺、電燙斗、微波爐內的橡膠零件。

· 電子行業的密封件或橡膠零件,如手機按鍵、 DVD 內的減震墊、電纜線接頭內的密封件等。

· 與人體有接觸的各式用品上的密封件,如水壺、飲水機等。

矽氟橡膠 FLS

矽氟橡膠(Fluorinated Silicone Rubber) 為矽橡膠經氟化處理,其一般性能兼具有氟橡膠及矽橡膠的優點;其耐油、耐溶劑、耐燃料油及耐高低溫性均佳,一般使用溫度為 -50~200 ℃。

優點:

· 適用於特別用途,如要求能抗含氧的化學物、含芳香氫的溶劑及含氯的溶劑的侵蝕。

缺點:

· 不建議暴露於煞車油,酮類及胼的溶液中 · 太空機件上。

氟橡膠 FPM

氟橡膠(Fluoro Carbon Rubber) 分子內含氟之橡膠,依氟含量 ( 即單體構造 ) 而有各種類型。目前廣用的六氟化系氟橡膠最早由杜邦公司以 ”Viton” 商品名上市。耐高溫性優於矽橡膠,有極佳的耐化學性、耐大部分油及溶劑 ( 酮、酯類除外 ) 、耐候性及耐臭氧性;耐寒性則較不良,一般使用溫度範圍為 -20~250 ℃。特殊配方可耐低溫至 -40 ℃。 優點:

· 可抗熱至 250 ℃

· 對於大部份油品及溶劑都具有抵抗的能力,尤其是所有的酸類、脂族烴、芳香烴及動植物油

缺點:

· 不建議使用於酮類,低分子量的酯類及含硝的混合物。 · 汽車、機車、柴油發動機及燃料系統。

· 化工廠的密封件。

全氟橡膠FFPM

全氟橡膠(Perfluoroelastomer)

優點:

· 最佳耐熱特性

· 優異的抗化學特性

· 低Outgassing 特性

· 優異之抗Plasma特性

缺點:

· 耐低溫特性較差

· 原料價格較高

· 生產難度較高 · 全氟系列產品廣泛地運用於半導體產業及信息相關產業所運用, 運用範圍包含薄膜製程中之PVC, CVD及蝕刻製程及各種高真空密封製程。

丙烯酸酯橡膠ACM

丙烯酸酯橡膠(Polyacrylate Rubber) 由 Alkyl Ester Acrylate 為主成份聚合而成之彈性體,耐石化油、耐高溫、耐候性均佳,在機械強度、壓縮變形率及耐水性方面則較弱,比一般耐油膠稍差。一般使用溫度範圍為 -25~170 ℃。

優點:

· 適用於汽車傳動油之中

· 具良好的抗氧化及抗候性

· 具抗彎曲變型的功能

· 對油品有極佳的抵抗性

缺點:

· 不適用於熱水之中

· 不適用於煞車油之中

· 不具耐低溫的功能

· 不適用於磷酸酯之中 · 汽車傳動系統及動力系統密封件。

聚氨酯橡膠 PU

聚氨酯橡膠(Urethane Rubber)機械物性相當好,高硬度、高彈性、耐磨耗性均是其它橡膠類所難相比;耐老化性、耐臭氧性、耐油性也相當好。一般使用溫度範圍為 -45~90 ℃。

優點:

· 耐磨、耐高壓

缺點:

· 不耐高溫 · 工業上耐高壓、耐磨密封件,如液壓缸密封件。

· 高壓高荷電系統

材料表

材料名稱 | 化學描述 | 英文縮寫 | 英文別名 |

丁腈膠 | 丙烯腈-丁二烯橡膠 | NBR | Buna-N |

氫丁腈膠 | 氫化丙烯腈-丁二烯橡膠 | HNBR | HNBR |

三元乙丙膠 | 乙烯-丙烯-二烯橡膠 | EPDM | EP,EPT,EPR |

氯丁二烯 | 氯丁二烯橡膠 | CR | Neoprene |

矽膠 | 矽樹脂橡膠 | WMQ | PVMQ |

氟矽氧烷 | 氟矽酮橡膠 | FVMQ | FVMQ |

丙烯酸酯 | 丙烯酸酯橡膠 | ACM | ACM |

乙烯丙烯酸 | 乙烯-丙烯酸橡膠 | AEM | Vamac |

苯乙烯-丁二烯 | 苯乙烯-丁二烯橡膠 | SBR | SBR |

聚亞安酯 | 聚酯/聚醚氨酯 | AU/Eu | AU/EU |

天然橡膠 | 天然橡膠 | NR | NR |

材料性能對比

基本性質 | NBR | HNBR | EPDM | FKM | CR | ACM | AEM | SBR | AU/EU | VMQ | FVMQ | NR |

總體性能 | | | | | | | | | | | | |

抗壓性 | | | | | | | | | | | | |

韌性 | | | | | | | | | | | | |

抗力 | | | | | | | | | | | | |

抗扯斷強度 | | | | | | | | | | | | |

抗臭氧性能 | | | | | | | | | | | | |

抗油性 | | | | | | | | | | | | |

抗燃性 | | | | | | | | | | | | |

抗水性質 | | | | | | | | | | | | |

抗氣體侵蝕性 | | | | | | | | | | | | |

耐磨性 | | | | | | | | | | | | |

高溫(標準,ºF) | 212 | 300 | 300 | 390 | 250 | 350 | 300 | 212 | 212 | 390 | 400 | 220 |

高溫(特殊,ºF) | 250 | - | - | - | - | - | - | - | - | 480 | - | - |

低溫(標準,ºF) | -22 | -22 | -60 | 5 | -40 | 0 | -40 | -40 | -40 | -65 | -75 | -60 |

低溫(特殊,ºF) | -60 | -40 | - | -30 | - | - | - | - | - | - | - | - |

材料選擇

用作O形圈的材料有丁腈橡膠、羧酸腈、氟橡膠、乙丙橡膠、

氫化丁腈橡膠、矽橡膠、氯丁橡膠、氟矽橡膠、

聚氨酯、氯醇橡膠、

丁苯橡膠、丁基橡膠、天然橡膠、乙烯/乙丙酸橡膠、

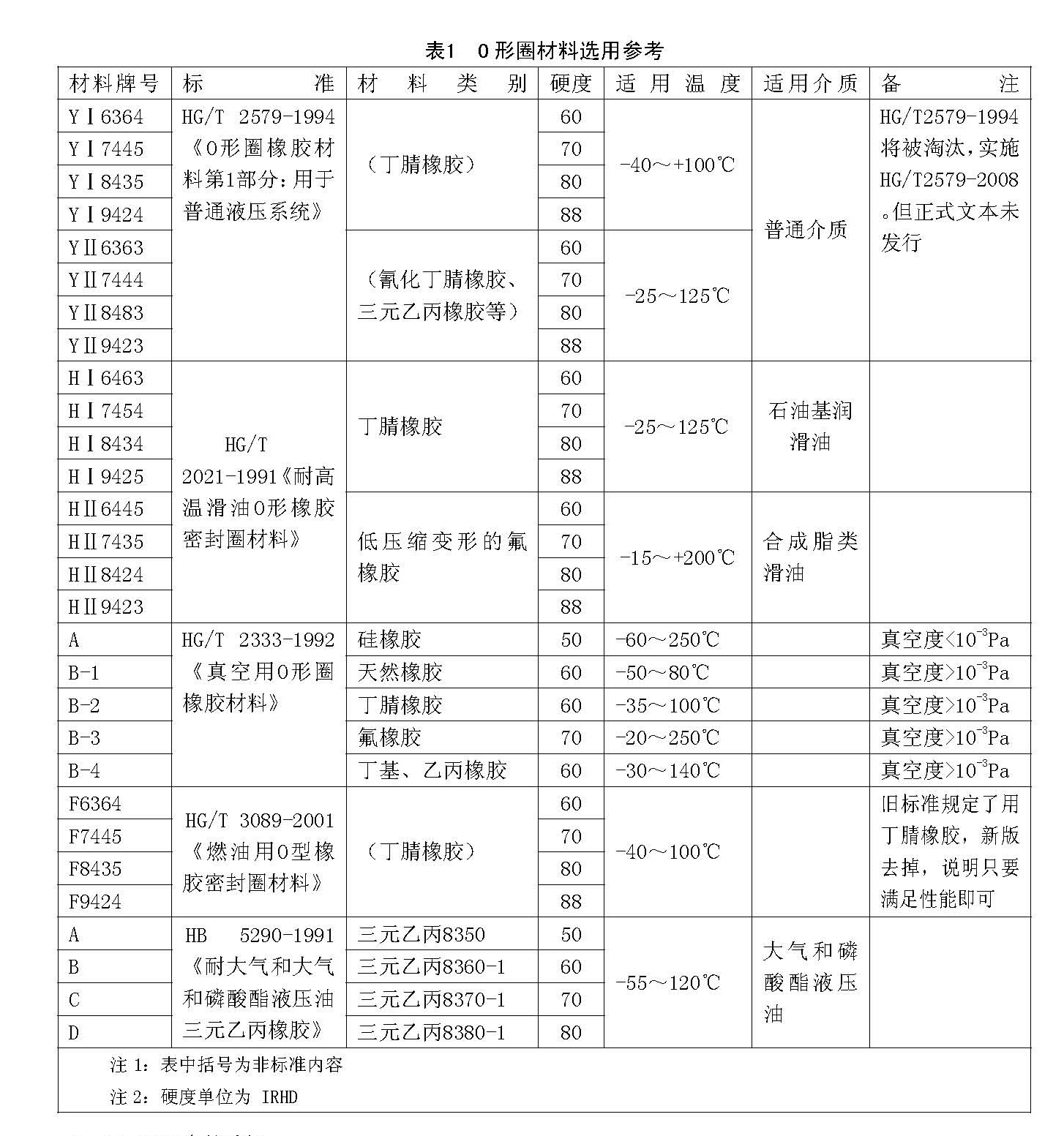

聚丙烯酸酯橡膠、全氟橡膠等等。 同樣一種橡膠由於配方的不同,性能指標也有較大的變化。所以在材料欄中簡單地填寫丁腈橡膠或丁腈-40是不準確的。用於O形圈的材料化工部有專門的標準,如:HG/T 2579-1994、HG/T 2021-1991、HG/T 2333-1992、HG/T 3089-2001、HB 5290-1991等。HG/T 2579-1994專門去掉了材料的具體類別,只給出了材料的一些性能指標。關於材料的選擇參見表1。

硬度選擇

O形圈硬度的選擇是比較重要的。如某電站水泵水輪機硬度為70(Shore)密封圈,常常剝落,甚至橫向切斷,後採用85~90(Shore)的密封圈,效果理想。

硬度低,安裝方便,但容易出現剝落、安裝損傷、擠出甚至壓力爆炸。硬度過高,安裝不方便。

通常O形圈硬度40~90 IRHD,但在使用中一般70 IRHD是比較合適的,對於矽橡膠是例外,一般使用60 IRHD。

O形圈的修整

未硫化O形圈膠料在高溫、壓力下為粘稠流體,而到了模壓硫化階段,膠料迅速充滿模腔,其多餘的部分(為了防止缺膠,填充在模腔中的膠料,肯定保持一定的過量)溢出硫化,便形成了溢膠(也稱廢邊、飛邊)。溢邊一旦形成,為使外觀整齊、美觀,必須除去,這一工序習稱修邊。對修邊的要求是尺寸精確、外觀整齊。在實際生產中。產品的修邊往往費時、耗工,對於要求嚴的產品,在修邊時稍有不慎即可能出廢次,必須謹慎對待。一般來說,產品的尺寸規格越小、構形越複雜,修邊的難度越高,廢品也越多。

O形圈的修邊分為手工、機械和冷凍等三類:

1.手工修邊。操作者手持刀具,沿著產品的外緣,將溢邊逐步修去。這是最原始的方法。效率低、質量難保證,特別對尺寸較小,精度要求高的O形圈難以做到徹底、於淨,而且很容易損及產品本體與溢邊的連線部。往往留下齒痕、缺口,從而留下漏油、漏氣等影響密封的後遺問題。另外。手工修邊對操作熟練程度的依賴也很突出。

2.機械修邊。為了提高效率和質量,出現了機械修邊。常見的是帶旋轉刀刃的專用電動修邊機。所用的刀刃需與製品尺寸高度匹配。如果產品的內外緣都有溢邊。則可設計成雙刃、多刃口。以實現一次完成。機械修邊的加工精度超過手工修邊,效率也有成倍提高,特別對一模多腔的產品而言,可以按照產品的排列與分布,設計出與之匹配的刀具。待產品出模後。可整版套上,一次完成沖切。在加熱的配合下,一次能修幾十個。關鍵是沖切溫度必須掌握好,防止過高后粘連。

3.

冷凍修邊。將硫化好的成品連同廢邊,在冷凍條件下進行除邊。該技術是由日本的昭和碳酸與國內的昭凌精密共同發明改進,幾十年來,隨著冷凍介質的選擇、換代以及機械動作的改進,冷凍修邊也經歷了幾代改進,日臻成熟和完善,工作效率和加工質量都有了明顯的提高。

安裝要求

在安裝O形圈(O型橡膠密封圈)之前,檢查以下各項:

1.引入角是否按圖紙加工 銳邊是否倒角或倒圓;

3.密封件和零件是否已塗抹

潤滑脂或潤滑液(要保證彈性體的介質相容性,推薦用所密封的液體來潤滑);

二、手工安裝O形圈(O型橡膠密封圈):

1.使用無銳邊的工具;

2.保證O形圈(O型橡膠密封圈)不扭曲,不得過量拉伸O形圈(O型橡膠密封圈);

3.儘量使用輔助工具安裝O形圈(O型橡膠

密封圈),並保證正確定位;

4.對於用密封條粘接成的O形圈(O型橡膠密封圈),不得在連線處拉伸。

1.當O形圈(O型橡膠密封圈)拉伸後,要通過螺絲、花鍵、鍵槽等時,必須使用安裝心軸。該心軸可以用較軟、光滑的金屬或塑膠製成,不得有毛刺或銳邊。

2.安裝壓緊螺絲時,應對稱旋緊螺絲,不得按方向順序旋緊。

設計使用

O形圈設計、使用不當會加速它的損壞,喪失密封性能。實驗表明,如密封裝置各部分設計合理,單純地提高壓力,並不會造成O形圈的破壞。在高壓、高溫的工作條件下,O形圈破壞的主要原因是O形圈材料的永久變形和O形圈被擠入密封間隙而引起的間隙咬傷,O形圈在運動時出現扭曲現象。

永久變形

由於O形圈密封圈用的合成橡膠材料是屬於粘彈性材料,所以初期設定的壓緊量和回彈堵塞能力經長時間的使用,會產生永久變形而逐漸喪失,最終發生泄漏。永久變形和彈力消失是O形圈失去密封性能的主要原因,以下是造成永久變形的主要原因。

1)壓縮率和拉伸量與永久變形的關係

2)溫度與O形圈馳張過程的關係

3)介質工作壓力與永久變形

O形圈材料的壓縮永久變形率與溫度有關。當變形率在40%或更大時,即會出現泄漏,所以幾種膠料的耐熱性界限為:丁腈橡膠70℃,三元乙丙橡膠100℃,氟橡膠140℃。因此各國對O形圈的永久變形作了規定。中國標準橡膠材料的O形圈在不同溫度下的尺寸變化見表。同一材料的O形圈,在同一溫度下,截面直徑大的O形圈壓縮永久變形率較低。 在油中的情況就不同了。由於此時O形圈不與氧氣接觸,般發生在動密封狀態。 O形圈如果裝配的妥善,並且使用條件適當,一般不大容易在往復運動狀態下產生滾動或扭曲,因為O形圈與溝槽的接觸面積大於在滑動表面上的摩擦接觸面積,而且O形圈本身的抗拒能力原來就能阻止扭曲。摩擦力的分布也趨向保持O形圈在其溝槽中靜止不動,因為靜摩擦大於滑動摩擦,而且溝槽表面的粗糙度一般不如滑動表面的粗糙度。

扭曲損傷

引起扭曲損傷的原因很多,其中最主要的是由於活塞、活塞桿和缸筒的間隙不均勻、偏心過大、O形圈斷面直徑不均勻等造成,由於造成O形圈在一周多受的摩擦力不均勻,O形圈的某些部分摩擦過大,發生扭曲。通常,斷面尺寸較小的O形圈,容易產生摩擦不均勻。造成扭曲(運動用O形圈比固定用O形圈的斷面直徑大就是這個道理。) 另外,由於密封溝槽存在著同軸度偏差,密封高度不相等以及O形圈截面直徑不均勻等現象,可能使得O形圈的一部分壓縮過大,另一部分過小或不受壓縮。當溝槽存在偏心即同軸偏差大於O形圈的壓縮量時,密封會完全失效。密封溝槽同軸度偏差大的另一個害處是使O形密封圈沿圓周壓縮不均。此外還有由於O形圈截面直徑、材質硬度、潤滑油膜厚度等的不均以及密封軸表面粗糙度等因素的影響,導致O形圈的一部分沿工件表面滑動,另一部分則發生滾動,從而造成O形圈的扭曲。運動使圈很容易因扭曲而損壞,這是密封裝置發生損壞和泄漏的重要原因。因此提高密封溝槽的加工精密度以及減小偏心是保證O形圈具有可靠的密封性和壽命的重要因素。 安裝密封圈不應是它處於扭曲狀態。假如在安裝時就被扭曲,則扭曲損傷就會很快發生。在工作中,扭曲現象會將O形圈切斷,產生大量漏油,而且切斷的O形圈會混到液壓系統的其他部位,造成重大事故。

為了防止O形圈的扭曲損傷,在設計時應注意以下幾點

1)O形圈安裝溝槽的同心度大小,應從加工方便和不產生扭曲現象兩個方面來考慮。

2)O形圈斷面尺寸應均勻,並且在每次安裝時都應在密封部位充分塗抹潤滑油或潤滑脂。有時也可以採用浸透潤滑油的氈圈式加油裝置。

3)加大O形圈的截面直徑,動密封用O形密封圈的截面直徑一般應大於靜密封用O形圈;此外,O形圈應避免用作大直徑活塞的密封。

4)在低壓下也產生扭曲損傷時,可使用密封圈保護擋圈。

5)降低缸筒和活塞桿的表面粗糙度。

6)採用低摩擦係數的材料製作O形密封圈。

7)可用不易產生扭曲現象的密封圈代替O形圈。

磨粒磨損現象

當密封的間隙具有相對運動時,工作環境中的灰塵和沙粒等被粘附在活塞桿表面,並隨著活塞桿的往復運動與油膜一起被帶入缸內,成為侵入O形密封圈表面的磨粒,加速O形圈的磨損,以致其失去密封性。為了避免這種情況發生,在往復運動式密封裝置的外伸軸端處必須使用防塵圈。

滑動表面對O形圈的影響

滑動表面的粗糙度是影響O形圈表面摩擦與磨損的直接因素。一般地說,表面光潔摩擦與磨損就小,所以滑動表面的粗糙度數值往往很低(Ra0.2-.050μm)。但是,試驗表明,表面粗糙過低(Ra低於0.050μm)又會給摩擦與磨損帶來不利的影響。這是因為微小的表面凹凸不平,可以保持必要的潤滑油膜。因此要選擇適當的表面要求。 滑動表面的材質對O形圈的壽命也有影響。滑動表面材質的硬度越大、耐磨性越高、保持光潔的能力就越強,O形圈的壽命也就越長。這也是液壓缸活塞桿表面鍍鉻的重要原因。同理可以解釋具有同樣粗糙度的用銅、鋁合金製成的滑動表面比鋼製滑動表面對密封圈的摩擦與磨損更為嚴重,低硬度、大壓縮量的密封圈不如高硬度、小壓縮量的密封圈耐用的情況。

摩擦力與O形圈的套用

在動密封裝置中,摩擦與磨損是O形圈損壞的重要影響因素。磨損程度主要取決於摩擦力的大小。當液體壓力微小時,O形圈摩擦力的大小取決於它的預壓縮量。當工作液體承受壓力時,摩擦力隨之工作壓力的增加而增大。在工作壓力小於20MPa的情況下,近似地呈線形關係。壓力大於20MPa時,隨著壓力的增加,O形圈與金屬表面接觸面積的增加也逐漸緩慢,摩擦力的增加也相應緩慢。在正常情況下,O形圈的使用壽命隨著液體壓力的升高將會近似的呈平方關係而減小。摩擦力的增加,使得旋轉或往復運動的軸與O形密封圈之間產生大量的摩擦熱。由於多數O形圈都是用橡膠製成的,導熱性極差。因此,摩擦熱就會引起橡膠的老化,導致O形圈實效,破壞其密封性能。摩擦還會引起O形圈表面損傷,使壓縮量減小。嚴重的摩擦會很快引起O形圈的表面損壞,失去密封性。作氣動往復運動用密封時,摩擦熱還會引起粘著,造成摩擦力進一步增加。運動用密封在低速運動時,摩擦阻力還是引起爬行的一個因素,影響元件和系統的工作性能。所以對運動密封來說,摩擦性是重要性能之一。摩擦係數是摩擦特性的一個評價指標,合成橡膠摩擦係數較大,由於密封在運動狀態時,通常處於工作油液或潤滑劑參與的混合潤滑狀態,摩擦係數一般在0.1以下。 摩擦力的大小在很大程度上取決於被密封件的表面硬度與表面粗糙度。 7、焦耳熱效應 橡膠材料的焦耳熱效應,是指處於拉伸狀態的橡膠遇熱產生收縮的現象。在安裝O形圈時,為了使它在密封溝槽內不產生竄動,在用作往復運動密封時,不產生扭曲現象,一般使它處於某種程度的拉伸狀態。但如果將這種安裝方法用於旋轉運動,就會產生不良的結果。本來已經緊箍在旋轉軸上的O 形密封圈,因旋轉運動產生的摩擦熱而收縮,進而使這種緊箍力增大,這樣,產生摩擦熱→收縮→緊箍力增大→產生摩擦熱→……,如此反覆循環,就大大地促進了橡膠的老化和磨損

O型圈

O型圈 O型圈表示方法

O型圈表示方法 o型圈正面圖

o型圈正面圖