DPMO(defects per million opportunities,百萬機會的缺陷數)計算提供一個將缺陷按照板的複雜程度規範化的方法。對於這個度量,機會數等於零件(SMT或通孔)數加上焊接點數(只對元件,通路孔與測試點除外)。即對於相同的DPMO,機會較少的板將會有較少的缺陷,而具有多得多機會的高複雜性裝配對於相同的DPMO將會有更多的缺陷。計算公式為 DPMO = 缺陷數 / 機會數 x 10^6。

基本介紹

- 外文名:DPMO

- 全稱:DefectsPerMillionOpportunity

- DPMO: = 缺陷數 / 機會數 x 10^6。

- 性質:統計學

詳解,關於計算,局限性,運用優點,案例分析,

詳解

DPMO(Defects Per Million Opportunity)即每百萬次採樣數的缺陷率是指100萬個機會裡面,出現缺陷的機會是多少。這裡有一個計算公式,即DPMO=[缺陷數 / 機會數] x 10^6。DPMO的概念由IPC-7912 Calculation of DPMO and Manufacturing Indices for Printed Board Assemblies 提出。它包括元件的DPMO,貼裝的DPMO和端子的DPMO,這3個數據相乘,可得到總的製造指標(OMI,Overall Manufacturing Index)。 DPMO

DPMO

DPMO

DPMO很多宣稱達到6SIGMA水平的公司就是套用了DPMO的概念。

所謂的缺陷,是指產品、或服務、或過程的輸出沒有達到顧客要求或超出規格規定。 缺陷率與過程輸出西格瑪水平的對應關係

缺陷率與過程輸出西格瑪水平的對應關係

缺陷率與過程輸出西格瑪水平的對應關係

缺陷率與過程輸出西格瑪水平的對應關係所謂的缺陷機會數,是指產品、或服務、或過程的輸出可能出現缺陷之處的數量。如:一塊線路板有200個焊點就有200個出現焊接缺陷機會;一張申請表有15個欄目就有15個出現填表缺陷的機會。

關於計算

如果我們統計了過程輸出的缺陷數和缺陷機會數,我們就可以計算:

機會缺陷率DPO(Defects Per Opportunity),即每次機會中出現缺陷的比率表示了每個樣本量中缺陷數占全部機會數的比例。由式1計算:

缺陷數

DPO=----------------- (式1)

產品數×機會數

例1 假定這100塊電路板中,每一個電路板都含有100個缺陷機會,若在製造這100個電路板時共發現21個缺陷。

則

百萬機會缺陷數DPMO(Defects Per Million Opportunity),DPO常以百萬機會的缺陷數表示,即DPMO=DPO×10^6,或由式5-6-4計算:

總的缺陷數×10^6

DPMO=-------------------

產品數×機會數

本例中,0.0021的DPO即為2100的DPMO。

DPMO值可以用來綜合度量過程的質量。例如,某印刷電路板的製造工廠在同一條生產線上可能生產不同規格的印刷電路板。每一種產品都有不同的設計,因此,在生產過程中,缺陷機會也不同。但是,不管生產何種規格的產品,都可以統計出現缺陷的數量和缺陷機會的數量,然後用總的缺陷的數量除以總機會數,可以得到DPMO,即使每天的產品種類不同,我們都可以做同樣的統計。

例2:某物料清單BOM(Bill of Material)上有4個需要填表之處,均可能會發生填寫錯誤,即該BOM有4個缺陷機會:

總的缺陷數×10^6

DPMO=------------------

4×BOM的總數

假如在1376張物料清單BOM上發現41個缺陷,則其

即每百萬個機會中有7449個缺陷。查表可得該填寫BOM過程的西格瑪水平約為3.95西格瑪(考慮1.5倍偏移)。

局限性

DPMO容易受到不良的測試覆蓋問題影響。如在過程中任何點,缺陷沒有被檢測到,就可能未被包含在DPMO計算內。

所以,如果全部測試步序的所有測試覆蓋面相加起來是完全的,SMT組裝過程整體DPMO能反映正確的整體DPMO。反之,單一測試步序缺少覆蓋,則‘產能’的可信度降低,當全部測試步序相加,缺少必須的測試覆蓋,則整體DPMO的可信度將被削弱。

產品間DPMO比較時,應考慮到產品的‘相對複雜性’與‘可製造性指數’。例如汽車電子大批量含3000焊點印製板組件,與3000焊點通訊組件板間的DPMO比較,在技術層次上是可能有效的,但實際上因為不同產品間的質量要達到相同水平是十分困難的,所以受到限制。

產品間的DPMO或與標準比較時,重要的是需要考慮那些因素可以認為是‘對等’的,在這個關係中,複雜性指數是很有用的。

運用優點

對於電子製造業來說,以DPMO為中心進行管理是行之有效的,其優點如下:

可以建立一個便於持續不斷地改進制造工藝質量的環境;

可以形成一種方法,以便更好地制訂改進生產線的計畫,超過競爭對手,達到工業標準;

能夠在生產的早期階段準確地估計印製電路板的裝配成本,便於以後為新的業務提出報價;

進行可實施的DFM和DFT;

降低裝配、測試、返工修理的成本,降低廢品率;

提高生產線的在用率。

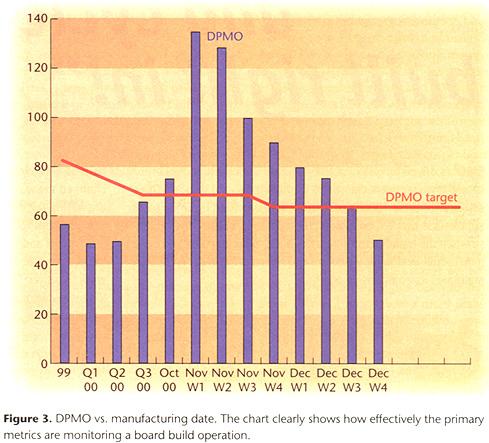

案例分析

DPMO在印製電路板使用

建立管理具體生產線的DPMO

資料庫用戶可以按照封裝類型來建立DPMO資料庫。按照焊點和組件的DPMO都可以存放在資料庫中。不同的資料庫可以管理不同製造商生產線的信息.或者複雜程度不同的產品信息。用戶可以根據產品來選擇適當的資料庫。如果用戶沒有資料庫,那么可以按照預先的設定數據.迅速地轉到按照焊點或者組件得到的DPMO。這樣計算出來的缺陷和合格率等數據的準確性與所用的DPMO是一樣的:在以後重複進行的計算中應當對假定做一些調整。

預測缺陷類型

過去的DPMO數據可以用來預測將來製造產品時的缺陷類型。對於決定什麼樣的測試策略是最好的,以及哪些組件需要更高的測試覆蓋率。故障類型的數據是很有用的。這種數據可用來預測測試與排除問題、修理的成本以及廢品率。

制訂測試策略

也可以預知每種測試所發現的缺陷類型,甚至清楚沒有發現到的缺陷類型。用這個方法,可以把某個測試策略所達到的質量水平確定下來。在達到產品最終用戶對可靠II生要求的條件下,質量數據其實就是用來比較不同測試策略的有效性的。

為生產過程確定質量目標

製造商可以把要達到的DPMO目標或者產業質量標準存放在DPMO資料庫中.在建立具體印製電路板的模型時可以派上用場。由於測試覆蓋率以及在測試中發現的缺陷是明確的.軟體能夠估計不同階段測試的合格率。這個合格率的目標值.可以用於生產。根據質量監控小組所要求的缺陷容許度.可以得出目標值與實際值之間的差別。

提供成本合理的設計

生產工程師在圍繞DFM和DFT開展工作時所遇到的共同問題是.不能夠定量化在設計中建議改變所需要的費用。用戶可以通過改變DPMO關於具體組件(或者焊點)的假設,從而顯示出在對設計做了具體的改變時.如何使得產品質量下降(或者質量改善).因而可以定量地確定它對合格率.修理費用、廢品率以及質量水平的影響。這樣一來,就可以獲得更加切實可行的DFM和DDFl。

結論