基本介紹

- 中文名:高頻振動斜板濃密機

- 優勢:已形成了專利群保護

- 特點:斜板濃縮通道的集成模式

- 用途:冶金

特點,主要用途,技術指標,設備安裝,設備操作及其維護,設備檢查,設備給料和運行,運行檢查,停車,潤滑,設備檢修,異常情況處理,絮凝劑的選擇與添加,絮凝劑的選擇,絮凝劑溶液的配製,絮凝劑溶液的添加,絮凝劑的用量,套用舉例,

特點

高頻振動變形式斜板濃密分級設備已形成了專利群保護,具有以下重要特點:

(1)斜板濃縮通道的集成模式。每個沉降通道具有相同的進料、分級濃縮、排砂和溢流功能,結構尺寸相同,保證各分級濃縮通道作業的穩定性和同一性。

(2)斜板組模組化。由相同的斜板組模組進行組合與集成,形成所需要的設備總沉降面積,能簡單實現設備的大型化。

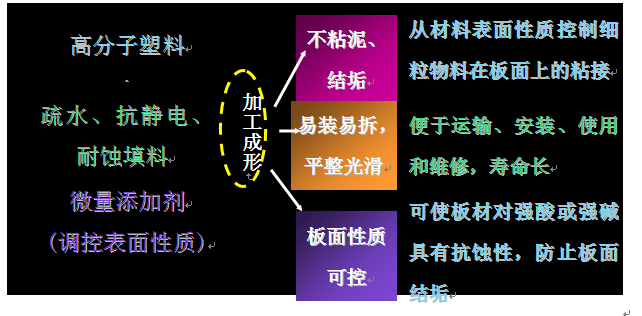

(3)採用耐磨損、抗靜電能力強的高分子塑膠材料為基料加工的斜板,具有表面光滑疏水、抗靜電、耐磨損的特殊效果,細泥物料不易在斜板板面粘接和堆積。

(4)可以根據礦漿的性質差異和分級粒度大小的不同,進行斜板通道的變形設計,使設備發揮最佳效能。

(5)濃縮過程在各個獨立的斜板通道內分別完成,細粒溢流或清水從各通道溢流面橫向直接排出,縮短了溢流排出路徑,有效解決溢流排出過程的細粒短路和循環問題,保證設備獲得較高的分級濃縮效率,分級濃縮回水效率一般能達到70%以上。

(6)斜板組模組間歇式高頻微振,對斜板組模組進行定期自動清洗,使斜板上的物料有序下滑,保證斜板板面上不堆積物料,板間不堵塞,從而保證設備長期穩定的工作效能。

(7)為避免可能出現的底流排放管道和閥門的堵塞,新裝備採用了底流無障礙排放裝置設計,減少和避免閥門和管道的堵塞和磨損,達到最好的使用效果。

(8)能根據用戶的需要實現高濃度底流強制排礦,底流濃度≥70%,滿足尾礦乾排、乾堆的要求。

(9)設備既可用於濃縮與回水,也可用於分級與脫泥,添加絮凝劑對礦漿預處理,還可作為高效濃密機使用。

(10)設備占地小,動力消耗少,使用、維護成本低。

(11)設備給形成形象工藝路線圖

(12)斜板組模組振動模式

1>設備的振動時間和間歇時間可根據需要進行調整。

2>初使設定為振動時間1~5min可調,間歇時間為30~120min可調。

3>多個模組的設備依順序分組振動。

主要用途

新型斜板濃密分級設備可用於任何通過重力或化學絮凝作用進行固-液分離和固-固分級脫泥的場合。具體用途包括但不限於以下行業。

選礦:選礦廠精礦,尾礦的濃密與回水;中礦及中間產品的濃密、分級與脫泥;旋流器溢流、洗礦溢流和細泥的濃密與回水。

冶金:濕法浸出液、中和液;煙氣洗滌系統排水;軋鋼排水和銹皮水;酸洗液;循環水等的濃密與回水。

化工:磷礦擦洗溢流;磷酸浸出液;各種氫氧化物廢水;糖廠污泥水;纖維廢液;莖皮末;漂白液等的處理。

電廠:SO2洗滌液;冷卻塔排水;灰塵洗水及廢水等的處理。

環保:各種生活廢水的沉降處理;各種工業廢水的沉降分離。

煤炭:洗煤廠煤泥水沉降處理。

技術指標

◆單位占地面積是普通濃密機的1/5~1/10。

◆能耗是普通濃密設備的1/5~1/10。

◆面積利用係數為0.7~0.9,是常規設備的1.5~2.0倍。

◆分級濃密效率大於70%,是現用設備的1.5~3倍。

主要工藝指標:

◆ 給礦濃度:5~20%

◆ 給礦粒度:≤0.5mm

◆ 給礦流量:取決於物料的沉降速度,一般為精礦0.5~1.5m/h.m,尾礦為0.3~0.8m/h.m。

底流濃度:≥30% ;回水率:≥75%。

設備安裝

設備主要由殼體及斜板組模組組成。設備殼體包含上部箱體和下部濃縮錐斗兩部分組成。斜板組模組安裝在殼體的上部箱體內,周邊有溢流槽和密封系統。對於沉降面積小於150m的單錐斗設備,由公司提供整機設備在現場直接安裝,沉降面積大於150m或多錐斗設備,則由公司派專門的工程安裝隊伍在用戶使用現場製作設備外殼,斜板組模組、溢流槽、密封及其他配件等,有公司發貨到現場,並排專門隊伍安裝。設備安裝前,用戶一個提前組號符合要求的基礎。對於特別大型的設備,也可由用戶自己製作設備外殼,公司提供施工圖紙並派人在現場進行技術指導。

設備操作及其維護

設備檢查

設備在投料前,應先檢查清理濃密錐斗,斜板組模組,溢流槽,溢流箱,分礦箱上部和內部的雜物,防止異物對斜板通道和設備的堵塞。檢查底流一級閥門是否全開,二級閥門根據給礦量適當調整,但不能完全關死,防止物料堆積,造成底流錐斗或者閥門的堵塞。

設備給料和運行

設備檢查正常後一般先用清水試車,檢查各通道的運行情況,溢流和底流是否排放通暢,確認設備正常後可以開始投料。當觀察到斜板組上方有溢流溢出時,根據生產需要調節底流閥門二級閥門,以得到合適濃度,粒度的底流和溢流。正常生產後,開啟設備控制櫃並將旋鈕調到自動,控制櫃預設為斜板組模組每2小時振動一次,振動時間為2分鐘。可以根據給礦量、給礦濃度、給礦粒度等物料特性參數和對底流濃度和溢流濃度等的要求來調節底流閥門二級閥門,達到符合要求的底流和溢流產品,也可採用適合管徑的耐磨管排放底流,實現底流無障礙排放,對於要求底流排放濃度大於60%的情形,則必須使用公司的底流強制排放系統。

運行檢查

正常運轉過程中,一要注意觀察設備給料流量和濃度的變化,底流流量和濃度的變化,根據需要調整底流閥門開啟度。二要注意觀察振動器的運行情況,有異常現象要及時處理。三要觀察溢流密封條有無損壞,若有破損,需及時更換。

停車

需要停車檢修時,先將控制櫃和電源關掉。打開底流閥門,並及時用清水沖洗斜板組模組,將設備內部所有物料清理乾淨。防止斜板面粘接物料,防止物料長期堆積堵塞底流錐斗及其閥門。若設備長期不使用,應在清理乾淨設備內的全部物料後,關閉底流、二級閥門,加清水至溢流開始外排為止,控制和減少設備內部的氧化和腐蝕。

潤滑

定期給閥門塗抹潤滑油。

設備檢修

設備檢修應在設備停機狀態進行

斜板組模組一般無需檢修,斜板厚度小於2mm時,可將斜板組模組整體更換,或更換其中的專用斜板。

更換溢流密封條時,需先取下壓條,使用公司提供的專用密封條更換,用壓條壓緊。

當振動器出現故障時,應先關閉控制櫃電源,檢查振動器或控制櫃有無異常,必要時更換振動器。

底流閥門漏漿或排放管道漏漿,應及時停車檢修或更換。

異常情況處理

當底流管出現堵塞時,應首先開大二級閥門開啟度或全打開二級閥門,至流量完全正常後,再調節二級閥門到合適的開啟度,直至滿足底流濃度要求。

錐斗中有大粒異物嚴重堵塞底流管道和閥門時,應全部打開一、二級閥門,用桿狀物疏通,必要時拆除二級閥門和管道進行疏通。若仍無法排除故障,需停止給料,將濃密錐斗的最下部小錐斗拆下,排空錐斗的礦漿後,取出異物。

當斜板組出現堵塞時,可將控制櫃調旋鈕調至手動,對堵塞的斜板組模組單獨振動,但連續振動時間不得超過5分鐘。若仍無法排除模組堵塞,可用條形或桿狀物探入斜板通道內進行疏通,直至所有斜板通道暢通。

絮凝劑的選擇與添加

斜板濃密機使用中一般無需添加絮凝劑,但對於某些沉降很慢或要求溢流水含固量很低的場合,則需添加絮凝劑對被處理物料進行預處理,提高固體顆粒的沉降速度,減少設備的沉降面積。

絮凝劑的選擇

對於尾礦和其他微細粒級含量較多的物料,建議選用陰離子型或非離子型的聚丙烯醯胺絮凝劑,對於料漿的濃度很低的情況,則可使用聚合鋁、硫酸鋁等無機鹽類絮凝劑。高分子絮凝劑的分子量以800萬左右為宜。

對於特別難沉降的物料,可採用混凝沉降。即先使用無機凝聚劑對料漿進行預處理,改變料漿顆粒的電學特性和表面特性,再添加高分子絮凝劑,最終形成較大的絮團而加速沉降。

絮凝劑溶液的配製

高分子絮凝劑一般為粉狀或顆粒狀,使用前需要加水溶解。絮凝劑溶液的濃度一般為0.1%~0.05%,建議按0.05%配製。絮凝劑溶液的配製通常在攪拌桶內進行,有兩種配製方法:

a、一步配製法

一步配製法是指將絮凝劑溶液的濃度一次配製成0.05%。在攪拌桶內裝滿清水後攪拌,攪拌器轉速為100~300轉/分,攪拌桶的直徑大使用低轉速,直徑小則可使用較高的轉速。將粉狀或顆粒狀的絮凝劑緩慢加入到攪拌桶內,攪拌1小時左右,直至絮凝劑完全溶解到水中。

絮凝劑可以在20℃左右的常溫下攪拌溶解,溶解時間一般為1小時左右。若環境溫度低於10℃,建議進行加溫溶解,以提高溶解速度。可以對攪拌桶直接加溫,也可以使用蒸汽加熱。加溫時,攪拌桶筒內溶液的溫度控制在30~60℃,溫度超過60℃則可能造成絮凝劑降解,影響絮凝劑的使用效果。

b、分步配製法

分步配製法是指絮凝劑的溶液分兩步進行。第一步將絮凝劑加入到相對較小的攪拌桶內進行預溶解,絮凝劑溶液的濃度為0.1%~0.3%。第二步將預配製好的絮凝劑置入到大攪拌桶內進行二次溶解,最終配製成0.05%的絮凝劑溶液。配製要求及加溫等同一步配製法,但二次溶解時,可不必加溫。

絮凝劑溶液的添加

絮凝劑溶液與被處理物料充分混合後才能獲得好的絮凝效果。可以將絮凝劑溶液直接加入到流速較快的進入濃縮設備的溜槽或管道內,讓絮凝劑溶液與料漿在管道或溜槽內自然混合,必要時在管道或溜槽中安裝靜態混合器,以提高混合效果。也可將絮凝劑溶液加入到進入濃縮設備前的攪拌區域內,讓絮凝劑溶液和料漿攪拌混合。

特別注意:絮凝劑溶液與料漿充分混合後,不能再使用砂泵等提升設備,以免破壞絮團,影響沉降效果。

絮凝劑的用量

絮凝劑的用量與料漿性質、絮凝劑的種類、絮凝劑的分子量等因素有關,一般需在實驗室通過靜態沉降試驗初步確定,生產上再根據實際情況進行調整。對於尾礦等細粒級難處理物料,絮凝劑的用量按乾礦計通常為20~50g/t,即每1噸乾礦添加20~50g乾粉絮凝劑。

套用舉例

a、絮凝劑溶液配製

假設攪拌桶的有效容積為3m,要求配製的絮凝劑溶液的濃度為0.05%。則每立方米水中需加入的絮凝劑量為500g,3m攪拌桶應加入粉狀絮凝劑的量為1500g,即1.5Kg。若分步配製,第1次溶解的濃度為0.1%,則需在3m攪拌桶內加入絮凝劑3000g,即3.0Kg,相當於每立方米水加入絮凝劑1000g。

b、絮凝劑用量

假設濃密機每小時處理的礦量為100t,絮凝劑的最佳用量為30g/t,則每小時使用的絮凝劑用量為30×100=3000g,對於濃度為0.05%的絮凝劑溶液,每立方米溶液的絮凝劑含量為500g,則每小時需加入6 m的絮凝劑溶液。相當於2個3立方米攪拌桶的絮凝劑。