介紹

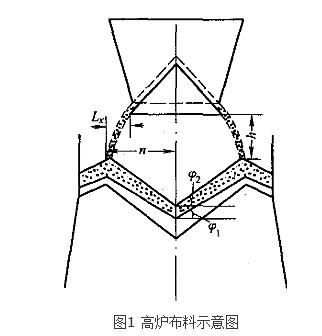

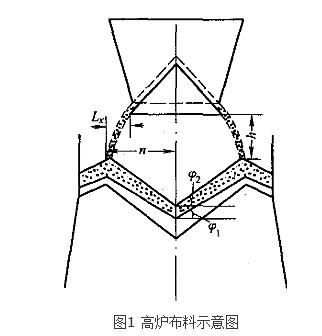

通常高爐爐料是分批裝入高爐爐喉的。根據經驗確定一批料的礦石量與按焦炭負荷確定的批料焦炭量組成料批,通過布料設備雙鐘或旋轉布料器裝入爐喉,從爐體縱剖面上看,礦石與焦炭呈分層重疊結構(見圖1)。高爐是一種逆流反應器,煤氣在高爐下部產生,而後上升穿過料層;爐料從上部下降與煤氣作用,完成加熱、還原、造渣、熔化等冶煉過程。模型研究和高爐解剖均已證明,爐料在爐內由上而下,溫度逐漸升高,直到熔化前,一直保持爐喉布料的層狀結構。礦石層和焦炭層透氣性不同,礦石層的阻力比焦炭層大10~20倍。實踐證明,焦炭多的地方煤氣流較發展,因而爐料溫度升高快,從高爐料柱縱剖面上看,煤氣發展的地方軟融帶的位置也較高。可見高爐布料對煤氣分布以及軟融帶的形狀和位置等是有重要影響的,這關係到煤氣能量的充分利用,爐料的順利下降以及高爐一代壽命的長短。正常的高爐行程在爐內圓周方向上煤氣與爐料的分布都是均勻或基本均勻的,因此,分析研究煤氣和爐料的分布主要是截面上沿半徑方向的分布。

煤氣分布一般以其成分中CO2含量在半徑方向不同點的數據繪成的爐頂煤氣CO2曲線圖作分析判斷,近年來發展為以爐喉十字測溫所得溫度曲線作分析判斷,而爐料的分布以料層厚度或料面高度等分析判斷。既然高爐布料是控制煤氣分布的重要手段,所以研究布料要先了解高爐內煤氣分布的類型,然後掌握布料規律、裝料制度的選擇、裝料制度與送風制度的關係以及一種特殊裝料方法:混裝。

爐料粉末對布料的影響

高爐煤氣從下部上升,速度較快,穿過固體料柱時攜帶大量粉末。當氣流離開料面,速度驟然下降一倍多,煤氣中的粉末部分沉降落到料面上。如邊緣煤氣發展,則粉末大部分落到中心,造成中心“堵塞”;如中心發展,則形成邊緣“堵塞”。這種變化,在爐料粉末增多時特別明顯。兩種情況均需及時處理,否則破壞高爐行程。對粉末(特別是小於3mm的)多的高爐,只能用雙峰型煤氣分布,保證粉末落到中間環節,維持高爐順行。

界面效應

指礦石層和焦炭層在裝料過程中於交接面處的混合與料面變形現象。這種現象對布料有重要影響。首先它破壞了爐料的層狀結構,使布料操作複雜化;其次,它在一定程度上降低了料柱透氣性。

混合

不同粒度的爐料如果同裝,在大鐘內和離開大鐘後,均有部分混合。兩種粒度不同的爐料同時或分別裝入爐內,在爐料界面上互相滲透形成混合層。混合層孔隙度小,對煤氣阻力大,不利於高爐強化。在爐料中,礦石和焦炭的粒度差越大,混合層所占比例越高。實踐表明,大鐘開啟時同裝的爐料中,焦炭先落到料面上,其後焦炭與礦石混合料落下來,最後礦石落到焦炭層上面,其中部分較小粒度的礦石滲透到焦炭層中,形成焦礦混合層,降低了料層透氣性。分裝的混合效應,比同裝要小,這也說明,裝料應逐步走向分裝。

變形

在裝料過程中,由於上層爐料對下層爐料的撞擊、推擠,料面發生不規則變形。以同裝為例,倒同裝時,焦炭落到爐內尚未形成穩定的料層,馬上受下落礦石的碰撞、推擠,結果部分焦炭被擠到中心;正同裝時,先落入爐內的為礦石,前一批的焦炭已形成穩定的焦層,間隔一段時間後礦石才落到焦炭上,在此期間隨料柱下降,爐內堆角已經減小,因此礦石的推擠作用大大減少,也即較倒同裝變形小。

減少界面效應的措施

操作上可採用兩種措施:(1)儘量用分裝,減少裝料過程的混合。分裝,每批爐料入爐,中間都有一段時間間隔,這段間隔,使已進入爐內的爐料形成穩定的料層,爐內堆角在下降過程趨於平坦,第二種料入爐對第一種料的推擠作用減小。(2)避免用深料線操作。入爐料對料面的推擠、碰撞力,與料線有關,力學計算表明,推力與料線深度平方根成正比。因此使用較淺的料線是減少界面效應的有效措施。

無鐘布料

世界上第一個無鐘布料裝置,於1972年在德國漢博恩廠(Hamborn Plant)投產。多年來,無鐘操作積累了大量經驗,對推進高爐發展起了巨大作用。

無鐘與大鐘在操作上的區別 區別如下:(1)無鐘布料靈活,可以把爐料布到爐喉平面任何地方;一般大鐘角度β=50°~53°,是固定的,布料位置受到限制。高爐直徑越大,這種限制越明顯。(2)無鐘布料,一批料要轉8~12圈,比大鐘放料時間長5~10倍,爐料在緩慢流動中,粉末易在落點料面處集中,形成粒度偏析,因此粒度差別較大的爐料組成,要用多環或螺旋布料以減少偏析。大鐘布料一次放入爐內,時間短,偏析較無鐘小,但界面效應較無鐘嚴重。(3)無鐘布料因溜槽旋轉產生離心力,在堆尖外側的爐料爐內堆角較內側的小,形成不對稱的爐料分布。所以,採用螺旋布料,料面形成平坦的台階,而不是明顯的鋸齒狀。(4)與大鐘相比,無鐘布料所形成的爐內堆角比較大。

裝料制度的選擇

(1)原料粒度與裝料制度的關係

選擇裝料制度,首先要考慮原料粒度組成。若原料中小於3mm的粒度較多,裝料制度要保證煤氣有兩條通路,煤氣分布呈雙峰型,避免因粉末再分布造成高爐邊緣或中心“堵塞”。

(2)高爐容積與裝料制度關係

小型高爐,料柱短,阻力小;爐缸直徑小,中心容易活躍,布料上可爭取煤氣分布接近平坦型。但由於小高爐爐料條件較差,故大部分採用雙峰操作,一部分爐料條件稍好的,採用中心發展型。大高爐的爐缸直徑大,中心不易活躍;料柱高,對煤氣阻力大,一般採用中心發展型的裝料制度,既能保證高爐順行,又使煤氣能量得到充分利用。而原料中粉末極少,且爐頂壓力很高的大型現代化高爐已採用平坦型的裝料制度,煤氣利用達到ηCO=0.5%。

(3)煤氣速度與裝料制度的關係

爐內煤氣流速與煤氣分布類型關係密切。一般煤氣流速低,高爐容易順行,對於冶煉強度較低原燃料條件又較好的高爐,以接近平坦型的裝料制度操作。同理,高壓操作的高爐,頂壓越高,煤氣流速越低,也可用接近平坦型裝料制度生產。高冶煉強度、低頂壓的高爐,只能用中心發展型或接近中心發展型的裝料制度,否則高爐難以保持穩定、順行。

(4)料線深度的選擇

料線一般是固定不變的,只是在其他手段調劑失靈時,才改變料線。頻繁地改變料線,容易導致料線深度的準確性變差。料線一般選擇在碰點以上。其他條件一定,料線愈深,爐料堆尖愈靠近邊緣,邊緣分布的爐料愈多。在生產中為加重邊緣,可適當降低料線,但深料線加重了界面效應,這是操作者所不希望的。料線選在碰點以下,缺點較突出:(1)爐料撞到爐牆後,反彈到爐內,不僅爐料多碰摔一次,增加了粉末量,而且破壞了布料規律,使煤氣流分布紊亂;(2)料線過深,料面以上的高爐容積,不能充分利用,浪費了寶貴的高爐空間;(3)料線過深,爐頂溫度高,一旦有塌料發生,頂溫會更高,加速爐頂設備的損壞。所以,正常操作,料線選在碰點以上,加料後餘500mm左右即可。

(5)批重的選擇

一批料加到爐內,分布是規則的。對於大鐘高爐,分布到邊緣和中心的厚度確定一批料分布的形狀,兩者厚度之比D=yB/y0反映了這種爐料在爐內分布的特點,這個值越大,表示這種爐料在邊緣越多。

(6)裝料制度與送風制度互相適應

高爐要達到較高的生產水平,裝料制度與送風制度必須互相適應。這種互相適應可以概括為:如裝料制度以疏導中心為主,下部能夠接受較高的風速;如裝料制度以發展邊緣為主,則下部不可能接受很高的風速,中心通路被礦石“堵塞”,中心煤氣就難以穿過。不論改變裝料還是改變送風制度,均要考慮兩者互相結合,互相適應。為了改變長期邊緣發展,即改變邊緣發展型煤氣分布,在裝料制度上不應過急地加重邊緣負荷(EB值),而應逐步加重,防止邊緣突然“堵塞”,煤氣失去通路,破壞高爐順行。與此同時,逐步提高風速,使煤氣向中心延伸,活躍中心氣流,削弱邊緣氣流,這樣上、下配合,互創條件,能較快地改變發展邊緣的錯誤操作。長期不能改變邊緣發展,往往是上、下部調劑未能適應的結果。

混裝

礦石和焦炭混合後裝入高爐叫混裝。混裝和同裝不同,同裝雖然礦石和焦炭一同入爐,但礦石和焦炭並不混合,或礦石先於焦炭入爐,或焦炭先於礦石入爐,各自保持自己在爐內為單獨一層。

70年代前蘇聯在克里沃羅格廠開始試驗在礦石中混入小塊焦,效果良好,以後日本進行了更深入的實踐。1985年,中國馬鞍山鋼鐵公司開始混裝試驗,每批gao 高礦石中加入75~150kg、5~25mm的小塊焦(相當於20~40kg/t),結果高爐透氣性改善,煤氣利用率有所提高。現在礦石層中加小塊焦已成為普遍採用的一項技術。80年代這一技術發展到礦、焦完全混裝,即將礦、焦加在同一個料車或同一條輸運皮帶上,使之完全混合,然後裝入高爐。中國濟南鐵廠也在100m3高爐進行試驗,取得了焦比降低3.2%,產量提高6.3%的效果。

混裝後不再存在獨立的焦炭層,焦炭在軟熔的礦石中起骨架作用、軟融層變薄,其透氣性得到改善。前蘇聯洛基諾夫(В.И.Логинов)教授發現,礦石含粉率<20%時,分層裝料比混合裝料時的料柱透氣性好,在粉末含量20%~30%時,兩種裝料制度的料柱透氣性相同,當礦石含粉率>25%~30%時,則混裝制度的料柱透氣性好。中國杭州鋼鐵廠使用含粉少的高鹼度燒結礦和酸性球團礦的爐料結構時試驗混裝,也發現了這種規律。但混裝後料線、批重、裝料次序、溜槽角度等均不起調劑作用,要想改變煤氣分布,只能依靠幾種礦、焦不同混合比例,按不同方式入爐,或依不同粒度組成的混合料分別入爐,這些方法,裝料設備及設備場地較同裝或分裝複雜、龐大,投資必然增加。混裝也像其他裝料方法一樣,還在發展中。