基本介紹

- 中文名:電子轟擊爐

- 外文名:electronic impact furnace

- 別稱:電子束爐

- 加熱原理:電子流轟擊物料

- 最高溫度:3500℃

- 套用:金屬提純

設備介紹

結構與原理

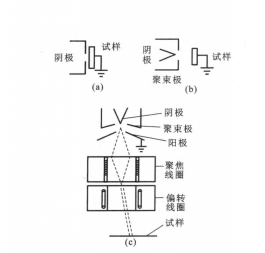

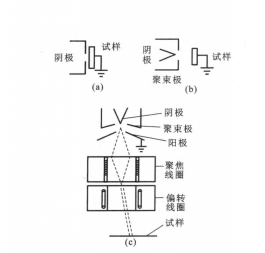

圖1 電子轟擊加熱原理

圖1 電子轟擊加熱原理

圖1 電子轟擊加熱原理

圖1 電子轟擊加熱原理電子轟擊爐,利用加速的電子流轟擊物料,使物料加熱的一種電爐,加熱溫度可達約3500℃,具有調節控制方便,已廣泛用於金屬提純,單晶矽的生長,特種材料的熔煉和高溫X射線...

真空爐按加熱方式分為真空電阻爐、真空感應爐、真空電弧爐、真空自耗電弧爐、電子束爐(又稱電子轟擊爐)和等離子爐等。 真空感應爐 ...

電子束熔煉也稱電子轟擊爐熔煉。電子束熔煉具有突出的優點:工作真空度高(約10-~10-Pa),非常有利於去除氣體、非金屬夾雜物及金屬雜質;熔煉溫度高,冶金反應充分,能...

5.2.7真空電子轟擊爐的主要構成309 5.2.8真空電子轟擊爐選型技術依據317 5.3真空電弧爐選型技術318 5.3.1概述318 5.3.2真空電弧爐種類及其套用319 ...

除此之外,他還組織進行了火箭噴管用粉末冶金鎢板和電子轟擊爐的研製工作。20世紀60年代初,我國的稀有金屬加工工業已初步實現工業化生產,但規模不大。為滿足國防...

組織設計、製造並調試了我國第一台間接加熱式電子槍的電子轟擊爐。詞條標籤: 政治人物 , 人物 V百科往期回顧 詞條統計 瀏覽次數:次 編輯次數:9次歷史版本 最近...

40年代後期至60年代初,由於航天技術和原子能技術的發展,自耗電弧爐、電子轟擊爐等冶金技術的套用,推動了包括難熔金屬在內的、能在1093~2360℃或更高溫度下使用...

(四)其它爐鋼,即在其它煉鋼爐內煉成的鋼。重熔鋼,是指在電渣爐、真空自耗爐、電子轟擊爐等冶金爐內,將已經煉成、成分合格並已澆鑄成形的鋼錠、鋼坯重熔再次提純...

3.2.2與真空電弧爐熔煉工藝的相同點 3.2.3電子轟擊爐的熔煉工藝 3.3熔煉效果 3.3.1鈮和鈮基合金 3.3.2鉭和鉭基合金 3.3.3鉬 3.3.4鎢 3.3.5釩...

這是按理想條件計算的結果,沒有考慮鋼液同其他氧化物的接觸情況,這隻有在特殊的成形工藝冶煉中(例如真空電弧爐熔煉、電子轟擊爐熔煉、真空電子束焊接等)才有可能。...

1965年又成功主持設計全國第一套電子轟擊爐,為發展中國真空冶煉技術和航空航天尖端技術作出一定貢獻。幾十年來共發明創造、開發新產品200多項,其中14項填補國內空白,...

1、直漢高壓橡膠電源線套用範圍很廣,主要套用於各種工業中的新技術設備上,如X射線機、電子束加工、電子轟擊爐電子槍、靜電噴漆等,這類產品一般是電源的功率較大,...

上世紀60年代錦州被國務院命名為“大慶式”新興工業城市,曾創造出第一支半導體電晶體、第一塊石英玻璃、第一根錦綸絲、第一台電子轟擊爐等21項新中國第一的產品。...

現在除了用電爐冶煉或平爐-電爐混煉外,已陸續建設起電磁攪拌電弧爐、電渣爐、真空自耗爐、真空感應爐、電子轟擊爐以及各種爐外精煉與噴射冶金裝置。同時大力開展了...

四十多年來,我公司積累了雄厚的技術力量和生產經驗,生產規模不斷擴大,批量生產真空感應熔煉爐、電子轟擊爐、真空燒結爐、真空自耗爐、真空電阻爐及熱處理設備等多...

參加"750廠第一批矽單晶爐程式溫控裝置批量生產總調"工作;作為主要參加入致力於"○九工程渦流探傷全國攻關組課題"研究;參加"120千瓦多用途電子轟擊爐課題"研究,該...

(如多晶矽、超導材料等)的封鎖,實現傳統工藝的更新換代(如鈮的鋁熱還原工藝轉讓及專用水平結晶器電子轟擊爐精煉)以及技術水平的提升(如鎂合金熔鑄工藝),並已開始...

上世紀60年代錦州被國務院命名為“大慶式”新興工業城市,曾創造出第一支半導體電晶體、第一塊石英玻璃、第一根錦綸絲、第一台電子轟擊爐、第一支人造塑膠花等21項...