簡介

擴散脫氧是在液態金屬與熔渣界面上進行的,是以FeO在兩相中的分配定律為理論基礎的。即FeO同時存在於熔渣和鋼液中,熔渣中的FeO與鋼液中的FeO能夠互相轉移,而且是趨於平衡。這種情況符合物理化學中的異相平衡的分配定律。

擴散脫氧通常是將脫氧劑加在熔渣中,使脫氧元素與熔渣中的FeO起作用而進行脫氧。當熔渣中的FeO含量減低時,鋼液中的FeO就向熔渣中擴散。這樣就間接地達到了脫去鋼液中FeO的目的。另外,通過降低溫度,增大氧的分配係數,也可進行擴散脫氧。擴散脫氧的優點是脫氧產物留在熔渣中,液態金屬不會因脫氧而造成夾雜。缺點是擴散過程進行得緩慢,脫氧時間長。

電爐煉鋼

電爐煉鋼一般是採用沉澱脫氧與擴散脫氧相結合的方法,即先用錳(錳鐵)進行沉澱脫氧,再用碳(炭粉)和矽(矽鐵粉)進行擴散脫氧,最後再用鋁進行沉澱脫氧。

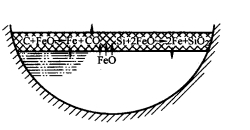

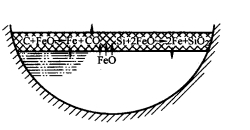

這種沉澱脫氧與擴散脫氧相結合的方法既能保證鋼的質量,又不會使冶煉的時間過長。在電爐煉鋼的脫氧過程中,擴散脫氧是重要環節。鋼液脫氧是否良好與造還原渣(白渣或電石渣)脫氧操作有著重要的關係。脫氧的過程是在爐渣中進行的,如下圖所示在白渣下的脫氧過程(鋼液在電石渣下脫氧的原理與白渣下脫氧相似):

白渣下脫氧過程示意圖

白渣下脫氧過程示意圖前一階段是碳起脫氧作用C+(FeO)=CO↑ +[Fe];

後一階段是矽起脫氧作用Si+2(FeO)=(SiO2)+2[Fe];

還原生成的鐵返回到鋼液中,而氧化亞鐵逐漸減少,這樣就破壞了原來的平衡,於是鋼液中氧化亞鐵會自動地向爐渣中擴散轉移 [FeO]→(FeO),這樣就達到了脫氧的目的。

有利條件

為了使擴散脫氧過程順利進行,需要創造適當的熱力學條件和動力學條件。實現擴散脫氧的有利條件如下:

1、還原性爐氣只有爐氣是還原性的,才有可能造出還原性(含氧化亞鐵少)的爐渣。

例如,電弧爐煉鋼由於不用燃燒方法加熱,因此能夠關閉爐門,避免進入空氣,保持還原性爐氣。這是電弧爐煉鋼的優點之一。

2、高的爐溫高溫有利於碳的脫氧。

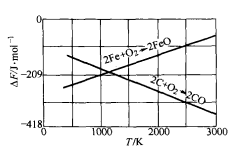

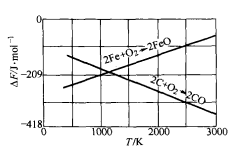

從下圖可以看出,在爐溫升高的條件下,碳與氧的親和力增大,而鐵與氧的親和力減小,因此,爐溫愈高,碳的脫氧能力愈強。這與一般焊接熔池中擴散脫氧要求溫度低正相反。

碳的氧化反應與 鐵的氧化反應的生成自由能圖

碳的氧化反應與 鐵的氧化反應的生成自由能圖3、爐渣的粘度爐渣的粘度要小。

爐渣粘度大,會使氧化亞鐵的傳輸速度降低,因而使脫氧速度變慢,脫氧的效果差

真空脫氧

真空脫氧的原理實質上是以降低CO分壓為手段加強鋼液中碳的脫氧能力。由於鋼液的熔化過程是在真空條件下進行,碳的脫氧能力比在常壓下大為提高。這是因為碳的氧化反應

[C]+[O]=CO↑

生成的CO不溶於液態金屬,直接被抽走,有利於反應向右進行得很徹底,因而鋼液脫氧良好。

研究表明,在溫度1873K、PCO=1.0kPa的條件下,WC=0.1%時WO=2.5×10-4%;WC=0.5%時WO=0.5×10-4%,即當PCO=1.0kPa時碳的脫氧能力高於鋁的脫氧能力。這是按理想條件計算的結果,沒有考慮鋼液同其他氧化物的接觸情況,這隻有在特殊的成形工藝冶煉中(例如真空電弧爐熔煉、電子轟擊爐熔煉、真空電子束焊接等)才有可能。而在一般的真空處理時,鋼液總是同鋼包襯或爐渣接觸。在鋼液同各種氧化物接觸的條件下,碳不僅使鋼液脫氧,還能使其他氧化物還原。

例如發生(SiO2)→[Si]+2[O]反應。這些還原反應除了降低鋼液的脫氧程度以外,還可能使鋼液中一些成分達到不應有的上限。因此在一般真空處理條件下,碳只能起到部分脫氧的作用。儘管如此,在真空條件下用碳脫氧,脫氧產物不留在鋼液中,所以對提高鋼液質量有明顯的效用。

白渣下脫氧過程示意圖

白渣下脫氧過程示意圖 碳的氧化反應與 鐵的氧化反應的生成自由能圖

碳的氧化反應與 鐵的氧化反應的生成自由能圖