結構與類型

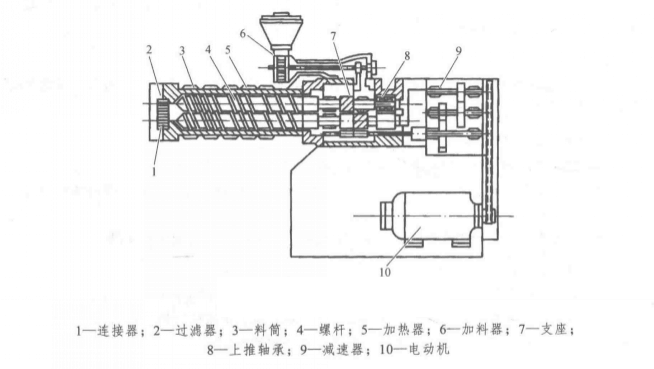

雙螺桿擠出機由

傳動裝置、加料裝置、

料筒和

螺桿等幾個部分組成,各部件的作用與

單螺桿擠出機相似,其結構如圖1所示。與單螺桿擠出機的區別之處在於雙螺桿擠出機中有兩根平行的

螺桿置於“∞” 形截面的料簡中。

圖1 雙螺桿擠出機結構示意圖

圖1 雙螺桿擠出機結構示意圖用於

型材擠出的雙螺桿擠出機通常是緊密

嚙合且異向旋轉的,雖然少數也有使用同向旋轉式雙螺桿擠出的,一般在比較低的螺桿速度下操作,約在10 r/min。高速嚙合同向旋轉式雙螺桿出機,用於配混、排氣或作為連續化學反應器,這類擠出機最大螺桿速度範圍為300-600r/min。非嚙合型擠出機用於混合、排氣和化學反應,其輸送機理與嚙合型擠出機大不相同,比較接近於單螺桿擠出機的輸送機理,雖然二者有本質上的差別。

工作原理

從運動原理來看,雙螺桿擠出機中同向嚙合和異向嚙合及非嚙合型是不同的。

1、同向嚙合型雙螺桿擠出機

(1)緊密嚙合式擠出機。低速擠出機具有緊密嚙合式螺桿幾何形狀,其中一根螺桿的螺棱外形與另一根螺桿的螺棱外形緊密配合,即共軛螺桿外形。

(2)自潔式擠出機。高速同向擠出機具有緊密匹配的螺棱外形。可將這種螺桿設計成具有相當小的螺桿間隙,使螺桿具有密閉式

自潔作用,這種雙螺桿擠出機稱為緊密自潔同向旋轉式雙螺桿擠出機。

2、異向嚙合型雙螺桿擠出機

緊密

嚙合異向旋轉式雙螺桿擠出機的兩螺桿螺槽之間的空隙很小(比同向嚙合型雙螺桿擠出機中的空隙小很多),因此可達到正向的輸送特性。

3、非嚙合型雙螺桿擠出機

非嚙合型雙螺桿擠出機的兩根螺桿之間的中心距大於兩螺桿半徑之和。

優點

磨損情況

由於打開方便,所以能隨時發現

螺紋元件、

機筒內襯套的磨損程度,從而進行有效的維修或更換。不至於在擠出產品出現問題時才發現,造成不必要的浪費。

降低生產成本

製造

母粒時,經常需要更換顏色,如果有必要更換產品,在數分鐘時間內打開開啟式的加工區域,另外還可通過觀察整個

螺桿上的熔體剖面來對混合過程進行分析。目前普通的雙螺桿擠出機在更換顏色時,需要用大量的清機料進行清機,既費時、費電,又浪費

原材料。而剖分式雙螺桿擠出機則可解決這個問題,更換顏色時,只要幾分鐘時間就可快速打開機筒,進行人工清洗,這樣就可不用或少用清洗料,節約了成本。

提高勞動效率

在設備

維修時,普通的雙螺桿擠出機經常要先把加熱、

冷卻系統拆下,然後再整體抽出螺桿。而剖分式雙螺桿則不用,只要鬆開幾個

螺栓,轉動蝸輪箱手柄裝置抬起上半部分機筒即可打開整個機筒,然後進行維修。這樣既縮短了維修時間,也降低了

勞動強度。

高扭矩、高轉速

目前,世界上雙螺桿擠出機的發展趨勢是向高扭矩、高轉速、

低能耗方向發展,高轉速帶來的效果即是高生產率。剖分式雙螺桿擠出機即屬於這個範疇,它的轉速可達加500轉/分鐘。所以在加工高粘度、

熱敏性物料方面具有獨特的優勢。

在高轉速,高扭矩的核心技術上,非對稱及對稱的高扭矩齒輪箱目前僅有

德國和日本相關廠家掌握核心技術,其轉速最高可以達到1800轉以上,而國內掌握這種核心技術的,僅四川中裝科技一家,目前也是國內高端材料加工廠商的主要選擇之一,屬於國內

自主創新國家鼓勵項目

套用範圍廣

高產量、 高質量

具有普通的雙螺桿擠出機所具有的其它優點,可實現高產量、 高質量、高效率。

區別

雙螺桿擠出機與單螺桿擠出機的差別主要體現在以下兩方面。

物料的傳送方式

在單螺桿擠出機中,固體輸送段中為

摩擦拖拽,熔體輸送段中為

黏性拖拽。固體物料的摩擦性能和熔融物料的黏性決定了輸送行為。如有些物料摩擦性能不良,如果不解決餵料問題,則較難將物料餵人單螺桿擠出機。而在雙螺桿擠出機中,特別是

嚙合型雙螺桿擠出機,物料的傳送在某種程度上是正向位移傳送,正向位移的程度取決於一根螺桿的螺棱與另一根螺桿的相對螺槽的接近程度。緊密嚙合異向旋轉擠出機的螺桿幾何形狀能得到高度的正向位移輸送特性。

物料的流動速度場

目前對物料在單螺桿擠出機中的流動速度分布已描述得相當明確,而在雙螺桿擠出機中物料的流動速度分布情況相當複雜且難以描述。許多研究人員只是不考慮嚙合區的物料流動情況來分析物料的流動速度場,但這些分析結果與實際情況相差很大。因為雙螺桿擠出機的混合特性和總體行為主要取決於發生在嚙合區的漏流,然而嚙合區中的流動情況相當複雜。雙螺桿擠出機中物料的複雜流譜在巨觀上表現出單螺桿擠出機無法媲美的優點,例如,混合充分,熱傳遞良好,

熔融能力大,排氣能力強及對物料溫度控制良好等。

套用舉例

1、玻纖增強、阻燃料造粒(如:PA6、PA66、PET、PBT、PP。 PC增強阻燃等)

2、高填充料造粒(如: PE、 PP填充 75%CaCO。)

3、熱敏性物料造粒(如:PVC、XLPE電纜料)

4、濃色母粒(如:填充50%色粉)

6、電纜料造粒(如:護套料、絕緣料)

7、XLPE管材料造粒(如:用於熱水交聯的母粒)

8、

熱固性塑膠混煉擠出(如:酚醛樹脂、環氧樹脂、粉末塗料)

10、K樹脂、SBS脫揮造粒

輔助設備

校直裝置

塑膠擠出廢品類型中最常見的一種是偏心,而線芯各種型式的彎曲則是產生絕緣偏心的重要原因之一。在護套擠出中,護套表面的刮傷也往往是由纜芯的彎曲造成的。因此,各種擠塑機組中的校直裝置是必不可少。校直裝置的主要型式有:滾筒式(分為水平式和垂直式);

滑輪式(分為單滑輪和滑輪組);絞輪式,兼起拖動、校直、穩定張力等多種作用;壓輪式(分為水平式和垂直式)等。

預熱裝置

纜芯預熱對於絕緣擠出和護套擠出都是必要的。對於絕緣層,尤其是薄層絕緣,不能允許氣孔的存在,線芯在擠包前通過高溫預熱可以徹底清除表面的水份、油污。對於護套擠出來講,其主要作用在於烘乾纜芯,防止由於潮氣(或繞包墊層的濕氣)的作用使護套中出現氣孔的可能。預熱還可防止擠出中塑膠因驟冷而殘留內壓力的作用。在擠塑膠過程中,預熱可消除冷線進入高溫機頭,在模口處與

塑膠接觸時形成的懸殊溫差,避免塑膠溫度的波動而導致擠出壓力的波動,從而穩定擠出量,保證擠出質量。擠塑機組中均採用電加熱線芯預熱裝置,要求有足夠的容量並保證升溫迅速,使線芯預熱和纜芯烘乾效率高。預熱溫度受放線速度的制約,一般與機頭溫度相仿即可。

冷卻裝置

成型的塑膠擠包層在離開機頭後,應立即進行冷卻定型,否則會在

重力的作用下發生變形。冷卻的方式通常採用水冷卻,並根據水溫不同,分為急冷和緩冷。急冷就是冷水直接冷卻,急冷對塑膠擠包層定型有利,但對結晶高聚物而言,因驟熱冷卻,易在擠包層組織內部殘留內應力,導致使用過程中產生龜裂,一般PVC塑膠層採用急冷。緩冷則是為了減少製品的內應力,在冷卻水槽中分段放置不同溫度的水,使製品逐漸降溫定型,對PE、PP的擠出就採用緩冷進行,即經過熱水、溫水、冷水三段冷卻。

日常維護

一、使用500小時後,減速箱中會有齒輪磨下來的鐵屑或其它雜質,所以,應清洗齒輪同時更換減速箱

潤滑油。

二、在用一段時間之後要對擠出機進行一次全面的檢查,檢查所有螺釘的鬆緊情況。

三、如果生產中突然斷電,主傳動和加熱停止,當恢復供電時,必須將料筒各段重新加熱到規定的溫度並保溫一段時間後方能開動擠出機。

四、如發現儀表、指針的轉向滿度,應檢查

熱電偶等邊線的接觸是否良好。

儀表及熱電偶

儀表及熱電偶注意原則

1.結構原則

對於擠出過程的基本機理,簡單來說就是一個螺桿在筒體中轉動並把塑膠向前推動。螺桿結構就是一個斜面或者斜坡纏繞在中心層上,其目的是增加壓力以便克服較大的阻力。就擠出機而言,工作時有三種種阻力需要克服:一是摩擦力,它包含固體顆粒(進料)對筒壁的

摩擦力和螺桿轉動前幾圈時(進料區)它們之間的相互摩擦力兩種;二是熔體在筒壁上的附著力;三是熔體被向前推動時其內部的物流阻力。

根據

牛頓定理,如果一個物體在某個方向上處於靜止,那么這個物體上在這個方向上就處於受力平衡狀態平衡。對於周向運動的螺桿來說,它是沒有軸向運動的,也就是說螺桿上的軸向力處在平衡狀態。所以說假如螺桿給塑膠熔體施加了一個很大的向前推力,那么它也同時給另外一個物體施加了一個大小相同相同但是方向向後推力。很明顯,它施加的推力是作用在進料口後面的止推軸承上。大多數單螺桿都是右旋螺紋,假如從後面看,它們是反向轉動,它們通過旋轉運動向後旋出筒體。而在一些雙螺桿擠出機中,兩個螺桿在兩個筒體中反向轉動並相互交叉,因此必須是一個右向的,一個左向的,對於咬合雙螺桿,兩個螺桿是以相同的方向轉動,因而必須有相同的取向。然而,不管是哪種情況都有承受向後力的止推軸承,仍然符合牛頓定理。

2.溫度原則

可擠出的塑膠是熱塑膠,它們在加熱時熔化並在冷卻時再次凝固。因而在擠出過程中就需要熱量,來保證塑膠能達到融化的溫度。那么熔化塑膠的熱量從何而來的呢?首先地磅進料預熱和筒體/模具加熱器可能起作用而且在啟動時非常重要,另外電機輸進能量,即電機克服粘稠熔體的阻力轉動螺桿時產生於筒體內的摩擦熱量,也是所有塑膠最重要的熱源,當然小系統、低速螺桿、高熔體溫度塑膠和擠出塗層套用除外。 在操作中,認識到筒體加熱器其實並不是主要熱源是很重要的,它對擠出的作用比我們預計的可能要小。後筒體溫度是比較重要的,因為它影響齒合或者進料中的固體物輸送速度。一般來說,除了用於某種具體目的(如上光、流體分配或者壓力控制),模頭和模具溫度應該要達到熔體所需溫度或者接近於這一溫度。

3.減速原則

在多數擠出機中,螺桿速度的變化是通過調整電機速度實現的,驅動電機通常以大約1750rpm的全速轉動,這對一個擠出機螺桿來說就太快了。假如以如此快的速度轉動,就會產生太多的摩擦熱量,就會由於塑膠的滯留時間太短而不能製備均勻的、很好攪拌的熔體。典型的減速比率應該是在10:1到20:1之間,第一階段既可以用齒輪也可以用滑輪組,但是第二階段最好用齒輪並將螺桿定位在最後一個大齒輪中心。對於一些慢速運行的機器(比如用於UPVC的雙螺桿),可能存在三個減速階段,最大速度可能會低到30rpm或更低(比率達60:1)。而另一方面,一些用於攪拌的很長的雙螺桿可以以600rpm或更快的速度運行,因此就需要一個非常低的減速率以及更多深冷卻。 如果減速率與工作搭配有誤,就會有太多的能量被來浪費掉。這時可能需要在電機和改變最大速度的第一個減速階段之間增加一個

滑輪組,這要么使螺桿速度增加甚至超過先前極限,要么降低最大速度。這樣能增加可獲得能量、減少電流值並避免電機故障,在這兩種情況中,由於材料和其冷卻需要的原因,輸出可能會增加。

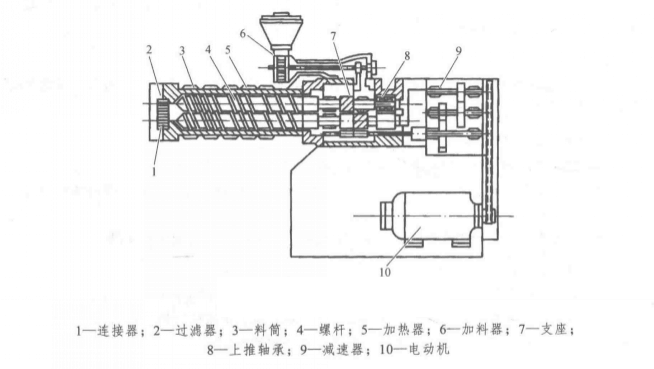

圖1 雙螺桿擠出機結構示意圖

圖1 雙螺桿擠出機結構示意圖 儀表及熱電偶

儀表及熱電偶

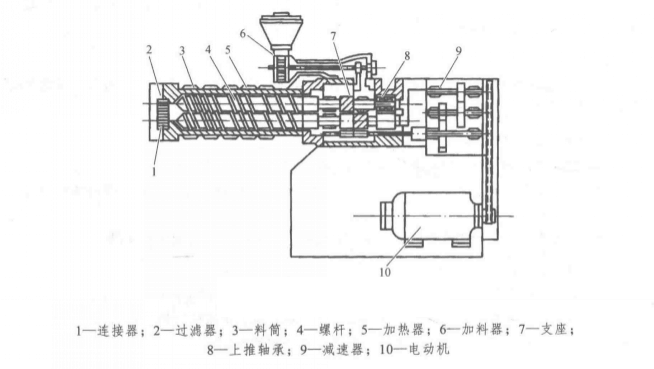

圖1 雙螺桿擠出機結構示意圖

圖1 雙螺桿擠出機結構示意圖 儀表及熱電偶

儀表及熱電偶