陽極氧化鋁是指在鋁及鋁合金表面鍍一層緻密氧化鋁為了防止進一步氧化,其化學性質與氧化鋁相同。但是與一般的氧化膜不同,陽極氧化鋁可以用電解著色加以染色。

基本介紹

- 中文名:陽極氧化鋁

- 外文名:Anodic Aluminum Oxide(AAO)

- 含義:其化學性質與氧化鋁相同

- 屬於:陽極氧化鋁可以用電解著色加染色

- 又名:陽極化處理

製備原理

反應機理

陽極氧化鋁卷板

陽極氧化鋁卷板危害

生產工藝

發展歷史

專利技術

主要性能

發展前景

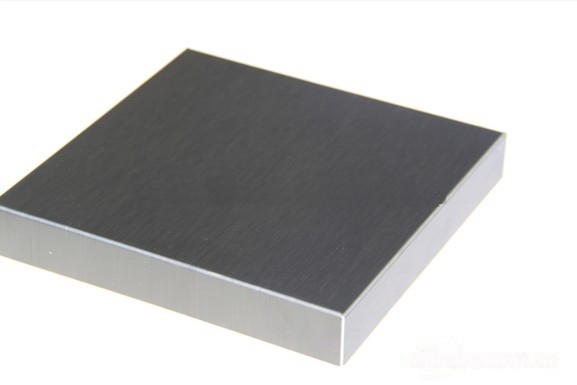

染色後的陽極氧化鋁

染色後的陽極氧化鋁

陽極氧化鋁是指在鋁及鋁合金表面鍍一層緻密氧化鋁為了防止進一步氧化,其化學性質與氧化鋁相同。但是與一般的氧化膜不同,陽極氧化鋁可以用電解著色加以染色。

陽極氧化鋁卷板

陽極氧化鋁卷板 染色後的陽極氧化鋁

染色後的陽極氧化鋁陽極氧化鋁是指在鋁及鋁合金表面鍍一層緻密氧化鋁為了防止進一步氧化,其化學性質與氧化鋁相同。但是與一般的氧化膜不同,陽極氧化鋁可以用電解著色加以染色。...

陽極氧化(anodic oxidation),金屬或合金的電化學氧化。鋁及其合金在相應的電解液和特定的工藝條件下,由於外加電流的作用下,在鋁製品(陽極)上形成一層氧化膜的過程...

以鋁或鋁合金製品為陽極,置於電解質溶液中進行通電處理, 利用電解作用使其表面形成氧化鋁薄膜的過程, 稱為鋁及鋁合金的陽極氧化處理。經過陽極氧化處理,鋁表面能...

陽極氧化鋁板是將鋁板置於相應電解液(如硫酸、鉻酸、草酸等)中作為陽極,在特定條件和外加電流作用下,進行電解。...

陽極氧化鋁法是指在鋁及鋁合金表面鍍一層緻密氧化鋁為了防止進一步氧化,其化學性質與氧化鋁相同。但是與一般的氧化膜不同,陽極氧化鋁可以用電解著色加以染色。陽極...

在酸性電解液中,以鋁為陽極,經過電解使鋁表面產生氧化膜的材料保護技術。鋁的陽極氧化有多種電解液,但基本上是以硫酸、鉻酸、乙二酸或硼酸為主要組分配製的。其中...

陽極氧化鋁模板的主要化學成分是三氧化二鋁(Al2O3)。 將鋁作為陽極時發生 4Al+6OH=2Al2O3+3H2 的反應,從而在鋁電極表面形成一層由氧化鋁組成薄膜,我們稱...

陽極氧化鋁板是將鋁板置於相應電解液(如硫酸、鉻酸、草酸等)中作為陽極,在特定條件和外加電流作用下,進行電解。...

化學電池中,能使電解質發生氧化反應的電極稱為陽極。此外,在電子管中用來接收或加速從陰極發射的電子的電極也叫陽極。...

材料保護:鋁的陽極氧化是在酸性電解液中﹐以鋁為陽極﹐經過電解使鋁表面產生氧化膜的材料保護技術。...

鋁氧化有天然氧化,電化學氧化,化學氧化,鹼性氧化,酸性氧化,陽極氧化六種,意思是鋁及鋁合金的氧化處理的方法。...

《鋁合金陽極氧化與表面處理技術》是2010年1月1日化學工業出版社出版的圖書,作者是朱祖芳。本書內容豐富,密切結合生產實踐和現代化技術套用。可供鋁合金材料生產和...

《鋁陽極氧化理論》理論覆蓋面廣、研究深入,全書採用問答的形式,從前處理、陽極氧化膜的生成和特點、陽極氧化各論、染色和自然發色、電解著色、電泳塗裝、其他塗裝和...

陽極氧化生產線可以套用在日常生活中,因為這種工藝的特性,使鋁件表面產生堅硬的保護層,可用於生產廚具等日用品...

《鋁和鋁合金的陽極氧化與染色》內容詳實、資料豐富、數據準確、圖文並茂、通俗易懂,操作性、實用性強。適於從事鋁表面處理的工程師、大專院校師生、研究人員、高級...

在酸性溶液中,鋁陽極在外電流作用下氧化時,同時發生兩個過程:氧化膜的生成和氧化膜的溶解,當成膜的速度超過膜溶解的速度時,鋁表面才有氧化膜的實際存在,這就...

陽極氧化板是將金屬或合金的製件作為陽極,採用電解的方法使其表面形成氧化物薄膜。...... 陽極氧化板因為其獨特的優點而逐漸成為家裝鋁扣板業的新寵。陽極氧化板陽極...

陽極化處理,是一種金屬表面處理工藝。是指金屬材料在電解質溶液中,通過外施陽極電流使其表面形成氧化膜的一種材料保護技術,又稱表面陽極氧化。...

氧化板的製作工藝是採用獨特的陽極化處理,是對舊有的電氣化學光亮處理技術進行革命的突破,能夠有效的保護物料免被侵蝕,抗靜電不吸塵且容易清洗,防火,具有優良的散熱...

《鋁及鋁合金硬質陽極氧化膜規範(GB/T 19822-2005)(ISO 10074:1994)》等同採用ISO 10074:1994《鋁及鋁合金硬質陽極氧化膜規範》(英文版)。本標準對ISO 10074:...