鑄造性(又叫可鑄性)指金屬材料能用鑄造的方法獲得合格鑄件的性能。金屬材料的鑄造性能主要由鑄造時金屬的流動性、收縮特點、偏析傾向等來綜合評定。

基本介紹

- 中文名:鑄造性

- 外文名:castability

- 別稱:可鑄性

- 對象:金屬材料

- 主要內容:流動性、收縮性、偏析等

- 學科:鑄造學術語

鑄造性(又叫可鑄性)指金屬材料能用鑄造的方法獲得合格鑄件的性能。金屬材料的鑄造性能主要由鑄造時金屬的流動性、收縮特點、偏析傾向等來綜合評定。

鑄造性(又叫可鑄性)指金屬材料能用鑄造的方法獲得合格鑄件的性能。金屬材料的鑄造性能主要由鑄造時金屬的流動性、收縮特點、偏析傾向等來綜合評定。...

鑄造性能,主要指的是合金的鑄造性能,而合金的鑄造性能主要是指合金的流動性能和收縮性能等。鑄件的結構,如果不能滿足合金鑄造性能的要求,則可能產生澆不足、冷隔...

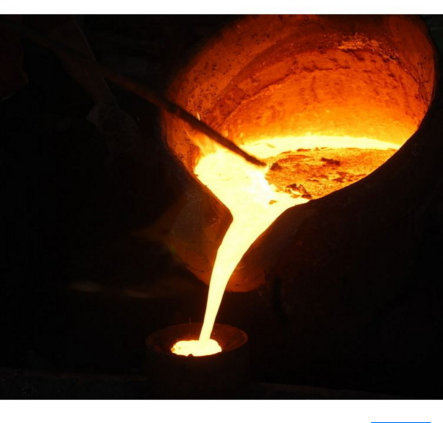

名詞解釋:將液態金屬澆注到具有與零件形狀、尺寸相適應的鑄型型腔中,待其冷卻凝固,以獲得毛坯或零件叫鑄造件。...

鑄造性 鑄造性是指金屬材料能否用鑄造方法製成優良鑄件的性能,又稱可鑄性。鑄造性能主要決定於金屬材料熔化後即金屬液體的流動性,冷卻時的收縮率和偏析傾向等。不...

可鑄性又叫鑄造性能:金屬或合金經鑄造形成無缺陷成型鑄件的工藝性能。...... 可鑄性又叫鑄造性能:金屬或合金經鑄造形成無缺陷成型鑄件的工藝性能。可鑄性(castabil...

鑄鋼的機械性能比鑄鐵高,但其鑄造性能卻比鑄鐵差。因為鑄鋼的熔點較高,鋼液易氧化、鋼水的流動性差、收縮大,其體收縮率為10~14%,線收縮為1.8~2.5%。為防止...

用於生產鑄件的金屬材料稱為鑄造合金,除了特別難熔的合金之外,幾乎所有的合金都能用於鑄造生產。鑄造合金常用的熔煉方法有:沖天爐熔煉、反射爐熔煉、電弧爐熔煉、...

鑄造合金收縮是鑄件中許多缺陷,如縮孔、縮松、熱裂、應力、變形和裂紋等產生的基本原因,是合金的重要鑄造性能之一,對鑄件質量有著很大的影響。...

《鑄造實用手冊》是1994年東北大學出版社出版的圖書。...... 1.5鑄造鋁合金的金相檢驗 1.6鑄造鋁合金的機械性能 1.7純鋁及鑄造鋁合金的物理性能和鑄造性能 2鑄造...

鑄造黃銅用於生產鑄件的黃銅。黃銅鑄件廣泛套用於機械製造、艦船、航空、汽車、建築等工業部門,在重有色金屬材料中占有一定的分量,形成鑄造黃銅系列。...

鑄造鋁合金是以熔融金屬充填鑄型,獲得各種 形狀零件毛坯的鋁合金。具有低密度, 比強度較高,抗蝕性和鑄造工藝性好, 受零件結構設計限制小等優點。分為 Al-Si和...

翻砂鑄造是指用粘土粘結砂作造型材料生產鑄件,是歷史悠久的工藝方法,也是套用範圍最廣的工藝方法。說起歷史悠久,可追溯到幾千年以前;論其套用範圍,則可說世界各地...

測定金屬材料在鑄造過程中成型的難易程度和產生鑄造缺陷可能性的一種工藝性能試驗。一般要測定的性能有6項。...

材料適應實際生產工藝要求的能力。亦稱為“加工性能”。對材料使用某種加工方法或過程,以獲得優質製品的可能性或難易程度。如鑄造性、鍛造性、深沖性、彎曲性、切削...

鑄造鈦合金是指用於澆鑄成一定形狀鑄件的鈦合金。大部分變形鈦合金具有良好的鑄造性能。其中最廣泛使用的是Ti-6A1-4V合金。它具有最好的鑄造工藝性能和穩定的組織,...

鑄造鎂合金是以鎂為基加入合金化元素形成的適於用鑄造方法生產零部件的鎂合金。按成形工藝,鎂合金可分為鑄造鎂合金和變形鎂合金,兩者在成分、組織性能上存在很大...

在相同基體組織情況下,其中以球墨鑄鐵的力學性能(強度、塑性、韌性)為最高,可鍛鑄鐵次之,蠕墨鑄鐵又次之,灰鑄鐵最差。但由於灰鑄鐵成本低廉,並具有鑄造性、可...

(5) ZL106合金ZL106合金具有中等的力學性能,很好的流動性能,滿意的抗熱裂性能,適於砂型鑄造和金屬型鑄造。該類合金主要被用於形狀複雜、承受靜載荷的零件,要求氣...

根據生鐵里碳存在形態的不同,又可分為煉鋼生鐵、鑄造生鐵和球墨鑄鐵等幾種。 生鐵性能為堅硬、耐磨、鑄造性好,但生鐵脆,不能鍛壓。...

珠光體—鐵素體灰鑄鐵是在珠光體和鐵素體混合的基體上,分布著較為粗大的石墨片,此種鑄鐵的強度、硬度儘管比前者低,但仍可滿足一般機體要求,其鑄造性、減震性均佳...

本標準修改採用ASTM B 179—06《用於各種鑄造工藝鑄件的鋁合金錠及熔融態鋁合金標準規範》。

通過變質處理,可改善合金的鑄造性能和加工性能,提高合金的強度和塑性。因此,變質處理是鑄錠和鑄件生產中廣泛採用的一種方法。作用機理如下:...

珠光體—鐵素體灰鑄鐵是在珠光體和鐵素體混合的基體上,分布著較為粗大的石墨片,此種鑄鐵的強度、硬度儘管比前者低,但仍可滿足一般機體要求,其鑄造性、減震性均...