工藝技術簡介

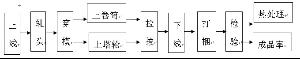

拉絲

提高鋼絲質量和安全生產的重要保證

提高鋼絲質量和安全生產的重要保證直徑mm | 0.20≤d<0.60 | 0.60≤d<1.0 | 1.00≤d<1.60 | 1.60≤d<2.40 |

允許偏差mm | +0.01 -0.01 | +0.02 -0.02 | +0.02 -0.02 | +0.03 -0.03 |

直徑(mm) | 1470 MPa | 1570 MPa | 1670 MPa | 1770 MPa | 1870 MPa | 1960 MPa |

0.20≤d<0.50 | 1490~1860 | 1590~1960 | 1690~2060 | 1790~2160 | 1890~2260 | 1980~2350 |

0.50≤d<1.00 | 1490~1820 | 1590~1920 | 1690~2020 | 1790~2120 | 1890~2220 | 1980~2310 |

1.00≤d<1.50 | 1490~1790 | 1590~1890 | 1690~1990 | 1790~2090 | 1890~2190 | 1980~2280 |

1.50≤d<2.00 | 1490~1760 | 1590~1860 | 1690~1960 | 1790~2060 | 1890~2160 | 1980~2250 |

2.00≤d<2.40 | 1490~1730 | 1590~1830 | 1690~1930 | 1790~2030 | 1890~2130 | 1980~2220 |

規格(mm) | 件重(kg) | 允許偏差 |

5.5-4.5 | 130-150 | ±0.04 |

4.5-3.5 | 130-150 | +0.04 -0.03 |

3.5-3.0 | 130-150 | +0.04 -0.03 |

3.0-2.5 | 130-140 | +0.04 -0.03 |

2.5-2.0 | 130-140 | ±0.03 |

2.0-1.3 | 120-130 | ±0.02 |

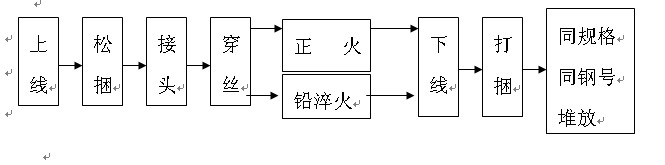

熱處理

熱處理流程

熱處理流程鋼號# | 絲徑mm | 爐溫℃ | 線溫℃ | 在爐時間秒 | 線速度米/分 | 轉速轉/分 | 穿絲根數根/孔 |

45# | 1.4-1.5 | 900-920 | 890-920 | 96.4 | 11.2 | 6 2/6 | 2 |

45# | 1.6-1.7 | 900-920 | 890-920 | 108.6 | 9.94 | 5 4/6 | 2 |

45# | 1.8-1.9 | 910-930 | 890-920 | 115.5 | 9.35 | 5 2/6 | 2 |

45# | 2.0-2.1 | 910-930 | 890-920 | 129.0 | 8.37 | 4 4/6 | 2 |

45# | 2.2-2.3 | 910-930 | 890-920 | 149.1 | 7.24 | 4 1/6 | 2 |

45# | 2.4-2.5 | 910-930 | 890-920 | 163.9 | 6.58 | 3 5/6 | 2 |

60#-70# | 1.8-1.9 | 910-930 | 890-920 | 115.5 | 9.35 | 5 2/6 | 2 |

60#-70# | 2.0-2.1 | 910-930 | 890-920 | 129.0 | 8.37 | 4 4/6 | 2 |

60#-70# | 2.2-2.3 | 910-930 | 890-920 | 149.1 | 7.24 | 4 1/6 | 2 |

60#-70# | 2.4-2.5 | 910-930 | 890-920 | 163.9 | 6.58 | 3 5/6 | 2 |

60#-70# | 2.6-2.7 | 910-930 | 890-920 | 176.7 | 6.11 | 3 3/6 | 2 |

60#-70# | 2.8-3.0 | 910-930 | 890-920 | 187.4 | 5.76 | 3 1/6 | 2 |

直徑 力學 鋼號性能 | 5.4-4.5mm | 4.4-3.5mm | 3.5-2.8mm | 2.7-2.2mm | 2.1-1.5mm | 1.4-1.2mm | ||||||

Ơ b MPa | δ % | Ơ b MPa | δ % | Ơ b MPa | δ % | Ơ b MPa | δ % | Ơ b MPa | δ % | Ơ b MPa | δ % | |

45 # | 840-940 | 6 | 850-950 | 6 | 850-950 | 6 | 870-970 | 8 | 880-980 | 8 | 890-990 | 8 |

50# | 890-990 | 6 | 900-1000 | 6 | 910-1010 | 6 | 920-1020 | 8 | 930-1030 | 8 | 940-1040 | 8 |

55 # | 940-1040 | 6 | 950-1050 | 6 | 950-1050 | 6 | 970-1070 | 8 | 980-1080 | 8 | 990-1090 | 8 |

60 # | 990-1090 | 5 | 1000-1100 | 6 | 1010-1110 | 6 | 1020-1120 | 8 | 1030-1130 | 8 | 1040-1140 | 8 |

65 # | 1040-1140 | 5 | 1050-1150 | 5 | 1050-1150 | 6 | 1070-1170 | 7 | 1080-1180 | 7 | 1080-1180 | 7 |

70# | 1090-1190 | 5 | 1100-1200 | 5 | 1110-1210 | 6 | 1120-1220 | 7 | 1130-1230 | 7 | 1140-1240 | 7 |

鋼號# | 絲徑mm | 爐溫℃ | 鉛溫℃ | 線溫℃ | 在爐時間秒 | 線速度米/分 | 轉速轉/分 | 穿絲根數根/孔 |

45#-55# | 1.4-1.5 | 900-920 | 520-530 | 890-910 | 96.4 | 11.2 | 6 2/6 | 2 |

45#-55# | 1.6-1.7 | 900-920 | 520-530 | 890-900 | 108.6 | 9.94 | 5 4/6 | 2 |

45#-55# | 1.8-1.9 | 910-930 | 515-525 | 890-920 | 115.5 | 9.35 | 5 2/6 | 2 |

45#-55# | 2.0-2.1 | 910-930 | 515-525 | 890-920 | 129.0 | 8.37 | 4 4/6 | 2 |

45#-55# | 2.2-2.3 | 910-930 | 515-525 | 890-920 | 149.1 | 7.24 | 4 1/6 | 2 |

45#-55# | 2.4-2.5 | 910-930 | 515-525 | 890-920 | 163.9 | 6.58 | 3 5/6 | 2 |

45#-55# | 2.6-2.7 | 910-930 | 510-520 | 890-920 | 176.7 | 6.11 | 3 3/6 | 2 |

45#-55# | 2.8-3.0 | 910-930 | 510-520 | 890-920 | 187.4 | 5.76 | 3 1/6 | 2 |

60#-70# | 1.4-1.5 | 900-920 | 520-530 | 890-920 | 90.8 | 11.89 | 6 5/6 | 2 |

60#-70# | 1.6-1.7 | 900-920 | 520-530 | 890-920 | 102.5 | 10.53 | 6 1/6 | 2 |

60#-70# | 1.8-1.9 | 910-930 | 515-525 | 890-920 | 109.4 | 9.87 | 5 4/6 | 2 |

60#-70# | 2.0-2.1 | 910-930 | 515-525 | 890-920 | 122.9 | 8.78 | 5 | 2 |

60#-70# | 2.2-2.3 | 910-930 | 515-525 | 900-930 | 142.9 | 7.55 | 4 3/6 | 2 |

60#-70# | 2.4-2.5 | 910-930 | 515-525 | 900-930 | 157.8 | 6.84 | 4 | 2 |

60#-70# | 2.6-2.7 | 910-930 | 515-525 | 900-930 | 170.6 | 6.33 | 3 4/6 | 2 |

60#-70# | 2.8-3.0 | 910-930 | 510-520 | 900-930 | 181.3 | 5.95 | 3 2/6 | 2 |

60#-70# | 3.1-3.2 | 910-930 | 510-520 | 900-930 | 212.0 | 5.09 | 2 5/6 | 2 |

60#-70# | 3.3-3.5 | 910-930 | 510-520 | 900-930 | 217.2 | 4.87 | 2 3/6 | 2 |

60#-70# | 3.6-3.9 | 910-930 | 510-520 | 900-930 | 258.5 | 4.17 | 2 2/6 | 1 |

60#-70# | 4.0-4.4 | 910-930 | 510-520 | 900-930 | 285.2 | 3.78 | 2 1/6 | 1 |

60#-70# | 4.5-4.9 | 910-930 | 510-520 | 900-930 | 339.5 | 3.18 | 1 5/6 | 1 |

60#-70# | 5.0-5.4 | 910-930 | 510-520 | 900-930 | 392.7 | 2.75 | 1 3/6 | 1 |

60#-70# | 5.5-5.9 | 910-930 | 510-520 | 900-930 | 443.0 | 2.43 | 1 2/6 | 1 |

60#-70# | 6.0-6.5 | 910-930 | 510-520 | 900-930 | 489.1 | 2.20 | 1 1/6 | 1 |

直徑 力學 鋼號 性能 | 5.4-3.8mm | 3.7-2.0mm | 1.9-1.4mm | |||

Ơ b MPa | δ % | Ơ b MPa | δ % | Ơ b MPa | δ % | |

45 # | 670-850 | 5 | 690-880 | 5 | 735-930 | 5 |

50# | 680-860 | 5 | 700-890 | 5 | 750-940 | 5 |

55 # | 700-880 | 5 | 740-930 | 5 | 790-980 | 5 |

60 # | 750-930 | 5 | 800-980 | 5 | 850-1030 | 5 |

65 # | 760-980 | 5 | 810-1030 | 5 | 840-1050 | 5 |

70# | 810-1030 | 5 | 840-1080 | 5 | 860-1100 | 5 |

生產工藝

鹼、高錳酸鉀溶液槽 | 鹼性、高錳酸鉀溶液 | 溶液顏色呈紫紅色 |

溫度 ℃ | 40—100 | |

Feg/l | ≤150 | |

溫度 ℃ | 室溫 | |

HCL g/l | 130—250 | |

H2SO4 g/l | ≥80 | |

槽電流 A /根 | 5—20 | |

沖洗槽 | 保 持 水 流 充 足 | |

熱水槽 | 溫度 ℃ | ≥60 |

烘乾槽 | 溫度 ℃ | 60—100 |

波美度 | 26—36 | |

PH值 | 2—4 | |

溫度 ℃ | 20—50 | |

槽電流 A /根 | 70—130 | |

槽電壓 V | 4—8 | |

鋼絲直徑mm | 穿絲根數根 | 活化槽電流A | 電鍍槽電流A | 車速轉/分 | 鋅層重量g/m2 |

1.0 | 34-36 | 160±10 | 3100±200 | 10.0-10.5 | >33 |

1.15 | 34-38 | 180±10 | 3100±200 | 8.0-8.5 | >33 |

1.30 | 38-40 | 180±10 | 3100±200 | 7.5-8.0 | >33 |

1.40 | 38-40 | 180±10 | 3100±200 | 6.5-7.0 | >33 |

鋼絲直徑mm | 穿絲根數根 | 活化槽電流A | 電鍍槽電流A | 車速轉/分 | 鋅層重量g/m |

1.3 | 34-36 | 180±10 | 3500±200 | 7.0-7.5 | >33 |

1.4 | 34-36 | 180±10 | 3500±200 | 6.5-7.0 | >33 |

1.6 | 34-36 | 180±10 | 3600±200 | 6.5-7.0 | >33 |

1.8 | 34-36 | 180±10 | 3500±200 | 6.0-6.5 | >33 |

鋼絲直徑mm | 穿絲根數根 | 活化槽電流A | 電鍍槽電流A | 車速轉/分 | 鋅層重量g/m |

1.40 | 38-40 | 180±10 | 520-530 | 7.0-7.5 | >33 |

1.73 | 38-40 | 180±10 | 520-530 | 6.5-7.0 | >40 |

1.93 | 38-40 | 180±10 | 520-530 | 5.5-6.0 | >40 |