資源現狀

全國十幾個省、市、自治區建設了若干座鈾礦山和鈾水冶廠,以及鈾礦冶研究所、設計院、機修廠、建築公司等,建立了完整的中國鈾礦冶工業體系,為我國核工業發展打下了堅實基礎。其業務範圍包括鈾礦開採、鈾礦選冶、鈾純化、鈾氧化物的生產、機械加工、放射性輻射防護、放射性環境評價、礦山退役治理等,目前主要生產的鈾產品有重鈾酸鈉(銨)、三碳酸鈾醯銨、過氧化鈾、八氧化三鈾、二氧化鈾等。

發展歷程

中國鈾礦冶工業創建於50年代末,1958年建立了主管鈾礦冶工作的二機部十二局,同時成立了新疆礦冶公司和中南礦冶公司,組建了北京鈾礦選冶研究所、鈾礦冶設計研究院和鈾礦開採研究所。第一批建設的鈾礦冶企業,即:三礦(郴州鈾礦、衡山大浦鈾礦和上饒鈾礦)一廠(衡陽鈾水冶廠)於1962年9月至1963年10月陸續建成並順利投產,實現了從礦石到UO2的工業生產,成功地解決了原子能工業的原料問題。在此期間,北京鈾礦選冶研究所(現名:核工業北京化工冶金研究院)的科技人員,在國家還沒有建成鈾礦冶工業的情況下,用最快的速度生產出製備第一顆核子彈需要的UO2和UF4,為1964年10月我國第一顆核子彈爆炸成功作出了貢獻。

1963年國家決定建立第二批鈾礦冶企業,到1967年先後建成了廣東和撫州兩個鈾礦冶聯合企業,開發建設了新的鈾礦、放射分選廠和鈾水冶廠,包括:衢州鈾礦、本溪鈾礦(草河口)、修水鈾礦、興城鈾礦和伊寧鈾礦及水冶廠等。第二批鈾礦冶企業的鈾礦開採和提取的工藝流程都是我國自行研究設計的,採礦工藝方面,試驗採用了水泥隔離牆代替人工礦柱,水泥墊板代替木墊板,研究解決了含鈾煤礦的開採技術,改進了緩傾斜薄礦層的採礦工藝;水冶工藝方面,成功研究了處理各種不同類型礦石的多種工藝流程,包括:處理花崗岩型礦的固液分離-清液萃取流程,處理含鈾煤礦的低溫燃燒發電和從煤灰中浸出並用萃取法提取鈾的流程,處理泥質礦的流態化分級洗滌技術,處理火山岩礦的半連續逆流離子交換和用磷類萃取劑萃取合格解吸液的淋萃流程,處理鹼交代型花崗岩鈾礦和含碳酸鹽較多的碳矽泥岩鈾礦的加壓鹼浸流程。

到70年代末,建設了第三批鈾礦冶企業。在鈾礦冶科研方面推廣了噴錨支護等高效率的施工技術,開展了原地浸出的試驗,成功研究了從礦石浸出液直接製備三碳酸鈾醯銨或四氟化鈾的新工藝,突破了從含磷、鉬等複合礦石中提取鈾的技術和從含鈾富礦中提取鐳的工藝流程。

從20世紀80年代中期開始,隨著核工業的戰略轉移,鈾產品由面向國防建設而轉移到面向核電工業,國家對鈾工業進行了大幅度的調整,部分生產線下馬、關停,天然鈾產量一度降到歷史最低水平,整個行業出現了階段性的蕭條。要改變我國鈾礦冶企業的面貌,提高經濟效益,必須採用新的工藝技術對傳統的采冶工藝進行改造。為此開展了地浸、堆浸、原地爆破浸出等新技術及其工業化套用研究,經過不懈努力,取得了多方面的技術成果,鈾礦冶全行業的生產工藝流程和主要裝備得到了更新,雖然鈾礦冶企業大大減少,但總的產能還有所提升,企業勞動生產率、經濟效益得到了大幅度的提高。鈾礦冶生產已經形成了以地浸、堆浸、原地爆破浸出等工藝為主的新格局。目前,天然鈾生產產量常規開採占25%~30%,堆浸占35%~40%,原地爆破浸出占10%~15%,地浸占20%~25%。

進入21世紀,隨著核電的發展,天然鈾的需求日益增長,同時國際鈾價也持續攀升,給我國鈾礦冶工業帶來了新的發展機遇。作為國內唯一從事天然鈾生產的企業—

中核金原鈾業有限責任公司正在抓緊實施天然鈾生產大基地的戰略,採用新工藝、新技術,進一步提升天然鈾生產能力,滿足核電發展的需要。

資源類型

我國自1955年開展鈾礦地質勘查工作以來,已探獲的主要鈾礦床類型有:

1)花崗岩型 此類型主要分布在桃山—諸廣山礦化帶,大多數與燕山期花崗岩有空間和成因關係。鈾礦化多產於構造斷裂的低級別構造中,其中以含瀝青鈾礦及晶質鈾礦的矽酸鹽單鈾型礦床為主;其次為含瀝青鈾礦、螢石的矽酸鹽鈾—鉛—鋅礦床。

2)火山岩型 此類礦床主要分布在贛—杭礦化帶,成礦時代多為侏羅紀及白堊紀。含礦岩石為熔岩、次火山岩、火山碎屑岩。礦化受區域斷裂及火山構造控制。以瀝青鈾礦、矽鈣鈾礦的矽酸鹽單鈾礦床為主。此外也有一些含有較多的鈦鈾礦、鈾石、釷鈾礦的矽酸鹽鈾釷型礦床及鈾銅礦床。

3)砂岩型 此類礦床產於中生代、新生代,賦存於含長石、石英砂岩及花崗質砂岩、砂礫岩,少數為粉砂岩、泥岩。岩石中常含有一定的有機質及黃鐵礦。礦床以含瀝青鈾礦及吸附鈾的矽酸鹽型單鈾礦床為主,其次為含瀝青鈾礦的碳酸鹽鈾銅礦床。

4)碳矽泥岩型 此類礦床含礦岩石複雜,一般富含有機質、泥質及黃鐵礦。鈾多以吸附狀態存在。有震旦—寒武紀的含瀝青鈾礦的碳矽泥岩型礦床及泥盆紀的受構造控制的矽酸鹽、碳酸鹽型鈾鉬礦床。

5)含鈾煤型 此類礦床主要產於中生代、新生代的陸相盆地中的劣質煤及碎屑岩,分布於滇西及西北地區。礦床受岩性控制,有含鈾煤型及含鈾—鍺煤型。

6)其他類型 包括碳酸鹽岩型、鹼性岩型、石英岩型及磷塊岩型等。

我國鈾礦床以前四種類型為主。在已探明鈾資源中,各類型礦床儲量所占的比重為:花崗岩型38%,火山岩型22%,砂岩型19%,碳矽泥岩型16%,其他類型共5%。在已開採的鈾礦山中,花崗岩型鈾礦床的儲量占總儲量的37%,火山岩型占24%,碳矽泥岩型占22%,而砂岩型鈾礦床占17%。

據已提交的近200多個礦床地質儲量報告統計,現已探明鈾金屬幾十萬噸,其中礦床金屬量大於2000噸的占礦床總數的12.9%,金屬量占近一半;礦床金屬量在1000~2000噸的占礦床總數的17.5%,金屬量占26%,而礦床金屬量在1000噸以下的占礦床總數的69.6%,金屬量占27.2%。鈾礦床規模普遍偏小,單個礦床儲量在萬噸(金屬)以上的甚少。鈾礦床礦體的埋藏深度較淺,一般小於300m,個別礦體向地下延伸達800m。

據鈾礦地質系統1989年統計,礦床的平均品位0.115%。全國一半左右的礦床,其地質品位在0.10~0.20%之間。礦床平均品位大於0.3%的只占礦床總數的6%,礦床平均品位小於0.1%的占礦床總數的33%左右。

從以上綜述看出,中國鈾資源量的特點是,礦化類型多、規模小,埋藏淺、品位低。

鈾礦堆浸

堆浸是堆置浸出法的簡稱,是通過將稀的化學溶劑噴灑到預先堆置好的礦石堆上,選擇性地溶解(浸出)礦石中的目標成分,形成離子或絡合離子並使之轉入溶液,以便進行進一步的提取或回收的浸出方法;堆浸的礦石僅需粗碎即可,溶液在礦堆中處於非飽和流狀態。我國堆浸提鈾技術研究始於上世紀60年代,經過幾代鈾礦冶科技工作者的不斷努力探索,已經在許多技術領域取得了突破,一大批科研成果已成功套用於堆浸提鈾工業生產,並且取得了顯著的經濟效益。堆浸提鈾工藝是中國鈾礦冶生產的主要工藝之一。

濃酸熟化高鐵淋濾堆浸技術

該技術的特點是首先將破碎礦石進行濃酸熟化預處理,使礦石中的鐵氧化為三價,鈾大部分轉化為可溶性鹽,然後採用含硫酸高鐵的清水進行淋浸。此工藝既縮短了礦石的浸出周期.也提高了浸出合格液的鈾濃度。經多年的工業套用表明,採用濃酸熟化—高鐵淋濾技術進行強化堆浸,礦石浸出周期僅60~100d,浸出合格液鈾濃度可達7~9g/L。

低滲透性礦石制粒堆浸技術

低滲透性含泥礦石化學粘合進行酸法制粒,該粘合劑通過參與化學反應,可在礦粒內部形成以水化物晶核為基礎的結晶結構網,從而大幅度提高了礦堆的滲透性。工業生產表明,礦石經過制粒預處理以後進行堆浸,金屬的浸出率95%以上,與直接堆浸相比較,浸出周期縮短70%,浸出合格液鈾濃度提高50%。

細粒級礦石堆浸技術

經過對堆浸傳質機理及浸出過程進行深入分析研究,提出了細粒級礦石堆浸的概念,認為堆浸礦石的破碎應該存在一個最佳經濟粒度,在充分試驗的基礎上,推導出了堆浸礦石破碎的經濟粒度計算模型。目前,該研究成果已經在多個堆浸鈾礦山得到了套用。

串聯堆浸技術

為了儘可能提高礦石堆浸合格液鈾濃度,降低原材料消耗,針對多種鈾礦石進行了系統的串聯堆浸技術試驗研究,開發了計算礦石串聯堆浸各階段操作參數的數學模型。多個堆浸提鈾礦山的套用結果表明,在使用該技術以後,堆浸合格液的鈾濃度可提高2~3倍,浸出過程的酸、氧化劑以及金屬回收工序的材料消耗可降低20%~30%。

細菌氧化堆浸技術

中國對於細菌氧化堆浸提鈾技術的研究始於20世紀60年代,主要是利用氧化亞鐵硫桿菌對礦石中的黃鐵礦或吸附尾液中的Fe2+進行氧化使Fe2+轉變成Fe3+,從而完成對礦石中低價鈾的氧化浸出。已進行了4000t規模的工業試驗。工業試驗結果表明,採用細菌氧化堆浸與常規氧化堆浸相比,硫酸消耗可降低12.5%,浸出時間可縮短32%~45%、浸出液鈾濃度可提高88.2%。

伴生鈾礦綜合堆浸回收技術

目前已探明的鈾礦資源中,鈾鉬共生礦床占有一定的比例,此類型礦床在常規浸出時往往浸出時間長、鉬的浸出率低,並且浸出液中鈾鉬的分離效果不夠理想。採用拌酸熟化及活化浸出技術對礦石進行堆浸處理,使礦石的浸出周期縮短了一半以上,鈾的浸出率達到90%,鉬的浸出率達到70%以上,並採用新型的離子交換樹脂從浸出液中同時吸附鈾鉬,通過分步淋洗使鈾鉬的分離係數達到2000以上。

滲濾浸出提鈾

對於一些鐵、鎂、鈣、鋁等雜質含量高的複雜鈾礦,常規堆浸過程中,堆內溶液的酸度隨著溶液的運移會不斷消耗,導致鐵、鎂、鈣、鋁在堆內不斷地遷移一積累一沉澱,使礦堆板結,降低了礦堆的滲透性。滲濾浸出工藝由於改變了溶液與礦石的接觸方式,可保持溶液酸度的相對穩定,有效地避免礦堆板結。工業試驗表明,採用滲濾浸出工藝代替堆浸工藝以後,礦石的浸出周期從300d以上降低到了60d以內,鈾浸出率從60%左右提高到90%以上。

地浸采鈾

地浸出采鈾(簡稱地浸采鈾)是一種在天然埋藏條件下,通過溶浸液與礦物的化學反應選擇性地溶解礦石中的鈾,而不使礦石產生位移的集采、冶於一體的新型鈾礦開採方法。它一改過去常規礦山的生產模式,沒有昂貴而繁重的井巷或剝離工程,也沒有礦石運輸、選礦、破碎和尾礦壩建設等工序;被采的是礦石,但采出的是含有有用組分的溶液。地浸采鈾具有工藝簡單,基建投資少、生產成本低、環境保護和安防條件好,資源利用率高等優點,這一採礦新領域已受到世界採礦業的普遍關注。

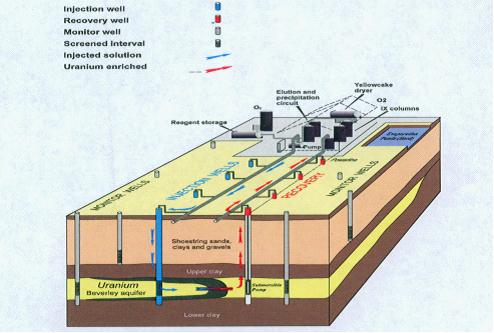

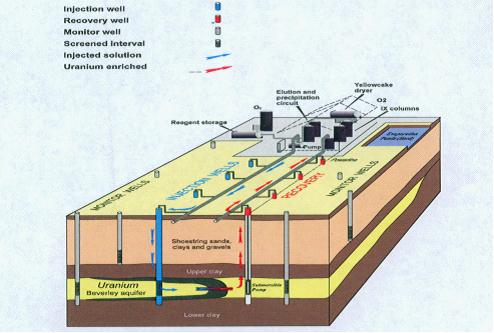

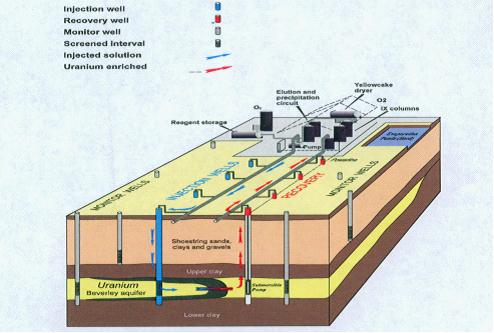

地浸采鈾是通過從地表鑽進至含礦層的注液井將按一定比例配製好的溶浸液注入到礦層,注入的溶浸液與礦石中的有用成分接觸發生化學反應,生成的可溶性化合物在擴散和對流作用下離開化學反應區進入沿礦層滲透遷移的溶液液流中形成浸出液;浸出液經過礦層從抽液井提升至地表,抽出的浸出液輸送至回收車間進行離子交換等工藝處理,最後得到合格產品。原地浸出采鈾原理如圖1所示。

圖1

圖1我國地浸采鈾技術的研究始於七十年代初,通過多年的試驗研究,地浸采鈾已成為我國鈾礦采冶的重要方法,主要工藝技術指標達到國際水平。形成了一套以地浸鈾資源評價、溶浸液配方和使用方法、地浸鑽孔結構與施工工藝、鑽孔排列方式和鑽孔間距的確定、溶浸範圍控制、浸出液處理工藝技術、地浸礦山環境保護等為主體的地浸采鈾技術體系。

發展方向

當前鈾礦冶所面臨的最大問題是礦石品位不斷降低和開採深度日益加深,處理礦性日益複雜,采冶難度加大,生產成本越來越高。大量品位低、難處理的邊際經濟、次邊際經濟以及內蘊經濟型的鈾資源將逐漸成為開發利用的主體,這些低品位資源採用常規的開採技術難以經濟利用,只有依靠新工藝、新技術、新設備、新材料的開發套用,在不斷降低我國天然鈾提取生產的投資和成本、提高提鈾生產效率的基礎上,才能逐步擴大鈾礦資源的開發利用範圍,拓展我國可供開發提取的鈾資源量。

1、 開展硬岩鈾礦采冶新技術研究,提高硬岩鈾礦采冶技術水平和資源利用率

2、 開展低滲透砂岩鈾礦床地浸采冶技術研究,提高砂岩鈾礦資源的利用水平

3 、開發深部開採技術,實現深部鈾礦資源高效利用

4、 發展鈾礦采冶過程控制的基礎理論,推動鈾礦采冶技術創新

5、 加強礦山信息技術研究,推進數字礦山建設

6 、加強環境保護與治理,促進鈾礦冶可持續發展

圖1

圖1

圖1

圖1