終點控制操作目的

終點控制的具體目標是:(1)鋼水的碳含量應達到所煉鋼種要求的目標範圍;(2)鋼中磷、硫含量應低於規格下限要求的範圍;(3)出鋼溫度應保證下步工序:如爐外精煉、澆注的順利進行;(4)在冶煉沸騰鋼、半鎮靜鋼時還應保持鋼水應有的氧化性。終點控制實質上也就是對轉爐吹煉過程的控制。終點控制的好壞關係著煉鋼的生產率、金屬收得率、生產成本和鋼的品質等指標,因而它在轉爐煉鋼工藝操作中是非常重要的環節、間接的轉爐終點控制的檢測方法可分為人工控制和自動控制兩種。而副槍檢測則是直接檢測方法。

組成環節

轉爐煉鋼終點控制由以下主要環節組成:

1、原材料準備中的精料控制,即所謂起點控制;

2、爐料和供氧量的靜態控制,即吹煉過程始態控制;

3、吹煉過程主要冶金反應的標準軌道跟蹤,即吹煉過程的動態控制;

4、吹煉中間對鋼水直接檢測和後期修正;

5、出鋼時進行反饋計算,為最後補救措施和以後爐次的控制打下基礎;

6、作為補救措施的爐外微調控制。

檢測方法

人工控制

即憑經驗操作。始於托馬斯法和貝塞麥法。早期的氧氣頂吹轉爐在未採用自動控制前,都沿用這一方法。除使用快速熱電偶外,其準確性直接依賴操作者的經驗,有很大的主觀性,難以滿足嚴格的質量要求。常用的人工終點控制包括碳的判斷和溫度的判斷。

1、碳的判斷

(1)看火焰。即從觀察金屬熔池中被氧化的碳生成的CO氣體在爐口與空氣相遇燃燒形成的火焰的顏色、亮度、形狀來判斷鋼中的碳含量。

(2)看火花。以從爐口被爐氣帶出的金屬小粒遇空氣被氧化,使金屬粒爆裂成碎片的程度、火花形狀、彈跳情況等判斷熔池含碳量。一般與看火焰法結合運用判斷終點。

(3)利用供氧時間和耗氧量判斷。供氧噴嘴尺寸一定,單位時間的供氧量一定。為此在裝入量、冷卻劑加入量和冶煉鋼種變化不大時,吹煉每噸金屬所需的氧量是一定的,吹煉一爐鋼的供氧時間和耗氧量的變化也不大,因此可以上幾爐的供氧時間和耗氧量為本爐的參考。由於各爐情況不可能完全相同,所以此法也應與看火焰、火花等方法結合運用。

2、溫度的判斷

(1)火焰判斷。熔池溫度高,爐口火焰即白亮、濃厚有力,火焰周圍有白煙;溫度低,則火焰透明而淡薄、略帶藍色、白煙少,火焰形狀有刺無力,噴出的渣子發紅常伴有未化的石灰粒;溫度再低時火焰則發暗呈灰色。

(2)取樣判斷。取鋼樣後將樣勺內渣子撥開,如樣勺內渣子容易撥開,樣勺周圍有青煙,鋼水白亮,倒入樣模內鋼水活躍,結膜時間長,說明鋼水溫度高;如果渣子不易撥開,鋼水呈暗紅色,混濁發黏,倒入模內不活躍,結膜時間也短即鋼水溫度低。也可用秒表計算鋼水在樣勺中的結膜時間來判斷鋼水溫度的高低。

(3)利用噴槍冷卻水溫度判斷。當冷卻水流量一定時,噴槍冷卻水的進口與出口的溫度差和熔池溫度有一定的對應關係,溫差大反應熔池溫度較高,小則反應熔池溫度較低。

(4)渣樣判斷。出鋼時的渣樣倒入樣模時如果四周發亮,從邊緣到中間由紅變黑的時問長,說明鋼水溫度高。

(5)根據爐膛情況判斷。倒爐時的爐膛如發亮、有泡沫湧出,表示溫度高;如無泡沫湧出且渣子發黏,爐膛不很白亮則表示爐溫低。

(6)熱電偶測定溫度。倒爐後直接向熔池插入快速熱電偶測定熔池鋼液溫度。

自動控制

指用電子計算機對冶煉終點的自動控制。隨著計算機和計算技術的迅猛發展,轉爐自動控制的發展也很快。早期的轉爐自動控制局限在用物理化學反應式或經驗公式通過吹煉之前的預先計算,控制鋼水的含碳量和溫度,使之達到設定的目標值,命中效果不佳。60年代開始至70年代前期則致力於開發各種儀表來檢測爐內反應的情況。這期間,廢氣分析儀、氧槍振動儀、聲納儀以及各種測溫熱電偶和各種檢測槍相繼問世,並建立和完善了各種數學模型,從而達到了能在吹煉過程高速進行的同時對它實行控制。其中副槍測溫定碳法是最行之有效的方法。

轉爐煉鋼計算機控制是近30年的事。計算機控制的目的,是提高吹煉終點鋼水含碳量和溫度的命中率。為了實現這一目標,關鍵是煉鋼生產過程的正常、穩定進行,吹煉過程具有再現性並能找到合理反映吹煉過程特徵的數學模型。由於所反映的問題和套用條件不同,模型有靜態和動態模型兩類。日本將動態控制和靜態控制模型相互配合,使煉鋼自動控制達到很高的水平,碳和溫度同時命中率達90%以上,已經做到閉環控制,即完全自動化吹煉。

1、靜態控制

即按照已知的原材料條件(如鐵水、廢鋼和熔劑裝入量)和吹煉操作條件(如爐齡、出鋼後等待時間),根據吹煉終點的目標溫度及含碳量,利用靜態模型計算出需要吹入的氧量、冷卻劑量、造渣材料及其他原材料的加入量,並據以進行吹煉,在吹煉過程中無任何新信息修正的吹煉控制方法。

2、動態控制

即在吹煉操作過程中獲得金屬熔池的信息,並用這個信息來校正吹煉的最後階段,從而得到出鋼時所要求的含碳量和溫度的技術。實現吹煉過程動態控制必須解決:

(1)選擇裝備可靠的檢測手段,並能迅速取得代表脫碳和成渣反應進行的信息;

(2)確定最佳的脫碳和成渣過程(軌道),使吹煉中的故障(如噴濺)減到最小,並保證以最小渣量和最短吹煉時間達到終點目標;

(3)精確了解槍位、氧流量、底部吹氣量和加料的變化對吹煉過程的脫碳和成渣反應的影響,以便確定最佳操作。

已經發展的過程動態控制方法有:

(1)廢氣檢測法。通過測定廢氣組成和廢氣流量,對所得數據進行處理,得出脫碳速度和爐渣中累積氧的程度,以脫碳軌道跟蹤和成渣軌道跟蹤的方法對冶煉過程進行控制。

(2)聲強檢測法。在爐口附近置放麥克風接收爐內發出的聲響,判斷成渣情況,利用聲響信息來調整操作,使之跟蹤已確認的標準聲強軌道進行吹煉控制。

(3)爐子測重法。用測壓裝置在吹煉過程中連續取得3種信息:包括全部爐料在內的轉爐總重量;轉爐吹煉時的振動能量和轉爐總重量隨時間變化的速度dW/dt。根據轉爐中信息加以分析、了解和判斷反應進行的情況而加以控制。

(4)廢氣溫變法。廢氣中的CO完全燃燒時,脫碳速度與廢氣溫度間有很好的符合關係,廢氣溫度的快速變動又與噴濺有關。所以可利用廢氣溫度的測定對吹氧強度進行自動監控。(5)其他方法。用來控制吹煉進行的動態控制方法還有氧槍振動法、爐子振動法以及渣中鐵滴測定等等。

副槍檢測

副槍檢測 動態控制的各種方法都不能直接測量熔池的信息,直接檢測熔池鋼水的手段是用副槍。副槍在轉爐廠已被廣泛套用。副槍檢測的項目包括:測量鋼水溫度、碳含量並取樣,還可測量熔池液位、鋼渣含氧量和取渣樣。

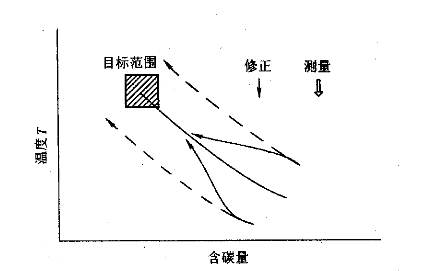

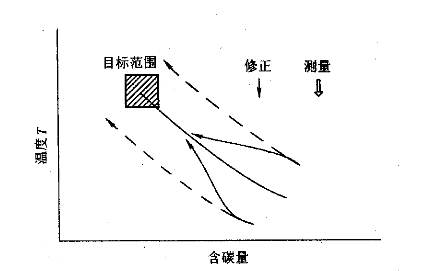

如圖1所示,轉爐吹煉過程希望沿著能命中目標區的軌道(中間實線)進行。用副槍檢測後,如發現偏離命中目標區的軌道(兩側虛線),就要採取措施加以修正。例如,溫度偏高要追加適當的冷卻劑。修正吹煉軌道措施的依據,就是動態控制模型。動態控制修正軌道的幅度不可能很大,因為過大的修正不僅時間上不允許,而且還可能產生副作用,引起另外的參數出問題。所以動態控制要以良好的靜態控制為基礎,根據副槍檢測結果,進行必要的修正。

圖1 動態控制原理示意圖

圖1 動態控制原理示意圖終點控制的組成環節和管理

現代氧氣轉爐煉鋼的終點控制由以下主要環節組成:(1)原材料準備中的精料控制,即所謂起點控制;(2)爐料和供氧量的靜態控制,即吹煉過程始態控制;(3)吹煉過程主要冶金反應的標準軌道跟蹤,即吹煉過程的動態控制;(4)吹煉中間對鋼水直接檢測和後期修正;(5)出鋼時進行反饋計算,為最後補救措施和以後爐次的控制打下基礎;(6)作為補救措施的爐外微調控制。

控制的策略思想是採用逐步逼近,即通過原材料精料控制和準確檢測來保證建立具有一定精度的爐料和供氧量靜態模型控制;再通過吹煉過程動態模型控制來提高控制的精度;最後通過中間檢測和後期修正模型來達到高精度的終點目標命中率;對於少數未達到高精度終點目標命中的熔煉則採用爐外微調來挽救。

實現轉爐的自動化控制不能僅靠裝備一台或幾台合用的計算機,而是涉及許多技術管理問題。首先加強原材料的管理,實現“精料”方針,提高入爐材料的質量和穩定程度,準確了解入爐材料的有關信息。第二要做到初級測量儀表齊全、可靠,能滿足數學模型所要求的精度。第三要實現操作規範化,嚴格按操作規程煉鋼,按制度辦事。有規矩才能成方圓。做到這幾點,轉爐吹煉過程才是可控制的和可再現的。再配合正確的數學模型和合用的計算機,就能夠實現轉爐煉鋼的閉環控制。

圖1 動態控制原理示意圖

圖1 動態控制原理示意圖