轉爐煉鋼碳含量達到要求值時立即停止供氧的操作。碳含量控制是轉爐煉鋼終點控制的主要內容之一。由於冶煉過程的脫碳反應速度快,準確判斷接近終點時的鋼中碳含量,及時停止吹氧,十分重要。這一操作好像將快速賓士的駿馬及時拉住一樣,故稱“拉碳”。

基本介紹

- 中文名:拉碳

- 外文名:Pull carbon

- 學科:冶金工程

- 領域:冶煉

- 目的:碳含量控制

- 範圍:鋼終點控制的主要內容之一

簡介,溫度控制措施,脫磷措施,效果分析,總結,

簡介

拉碳次數往往與終點命中率有直接關係,終點一次命中者,稱為一次拉碳成功,是最為理想的操作。實際生產條件下,有時難以一次命中終點,則會出現二次拉碳,乃至多次拉碳。轉爐煉鋼多次拉碳是操作水平不高的結果,往往會使爐渣中T.Fe含量提高,引起鋼鐵料消耗增加,爐襯壽命降低;同時拉碳次數過多,會使鋼水氧化性過強,不僅影響鋼的質量,也延長冶煉時間,降低生產率,打亂生產節奏,影響轉爐煉鋼和連續鑄鋼|煉鐵的配合,甚至影響連鑄|軋鋼機的多爐連澆。轉爐煉鋼操作應追求一次拉碳成功,為此現代轉爐均配有副槍,並裝備電子計算機等設備,以求準確命中終點,提高一次拉碳率。

溫度控制措施

為了滿足高拉碳及出鋼溫度的要求,最佳化廢鋼比及廢鋼匹配。廢鋼比最佳化到4.0%~9.0%之間。為了降低轉爐吹煉前中期溫度,廢鋼採用輕廢鋼為主,利於熔化。

脫磷措施

1)鐵水條件選擇。根據試驗結果,採用高拉碳工藝的鐵水條件要求Si≤0.50%,P≤0.060%,1 250≤T≤1 350℃。

2)吹煉前期操作原則是早化渣,並提高爐渣中(FeO)含量。工藝措施為:根據不同的鐵水條件,合理調整氧槍槍位並隨第一批料加入一定量的鐵皮球,以達到快速成渣,抑制升溫過快的目的。

3)吹煉中期操作原則是控制好爐渣(FeO),緩慢升溫。由試驗數據看,吹煉到6min爐內溫度達到1 400℃左右,吹煉到12min溫度上升到1 600℃左右,脫磷的理想溫度是在1 450~1 550℃以內,因此吹煉中期要控制好升溫速度,緩慢升溫,延長在1 550℃內的時間。可以根據爐內溫度情況,多批量、小批次加入降溫料。吹煉中期適當提高氧槍槍位,使爐渣中保持一定量的(FeO)。

4)吹煉後期的操作原則是在脫磷的基礎上,做到碳溫命中。副槍過程測試的時機要提前,根據測試結果進行動態調整,過程測試後要適當降低氧槍槍位,均勻鋼水成分及溫度。

5)擋渣操作,控制下渣量,避免鋼包回磷。

效果分析

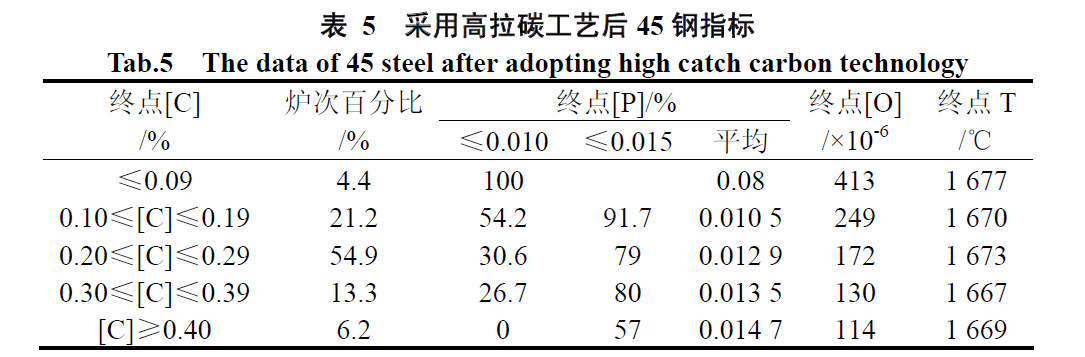

採用高拉碳工藝後,經過一段時間運行,取得了較好的效果。以冶煉45 鋼為例,採用高拉碳工藝後各項指標如表5 所示。由表5 可見:

1)採用高拉碳工藝後,終點[C]基本上控制在0.10%以上,其中終點[C]≥0.20%,占74.4%,終點[P]全部滿足內控要求,平均達到0.012 5%。終點[P]≤0.015%,占到81%,終點[P]≤0.010%,占到33%。

2)採用高拉碳工藝以後,終點[C]平均控制在0.24%,減少增碳劑加入量2.2kg/t。終點[O]平均控制在202×10-6,減少脫氧劑加入量0.69kg/t。

3)採用高拉碳工藝以後,降低了鋼水氧含量,減少了增碳劑及脫氧劑加入量,提高了鋼水質量,鑄坯質量缺陷率由過去的7%降到了4.3%。

總結

1)結合脫磷理論知識,通過在吹煉的不同階段進行取樣分析,了解轉爐脫磷在整個吹煉過程中的反應變化規律,為高拉碳工藝提供了依據。

2)根據高拉碳脫磷要求,最佳化轉爐工藝操作。採用高拉碳工藝以後,終點[C]平均控制在0.24%,終點[P]平均達到0.012 5%,終點[O]平均控制在202×10-6,滿足了生產要求。

3)採用高拉碳工藝後,減少增碳劑及脫氧劑加入量,不僅降低了煉鋼成本也提高了鋼水質量。

4)受工藝條件影響,出鋼溫度相對偏高,冶煉低磷中、高碳鋼採用高拉碳工藝比較困難,需要進一步最佳化工藝程式,降低轉爐出鋼溫度。